破碎顶板回采巷道支护研究与实践

2019-03-10刘源

刘 源

(长治市煤矿工程质量监督站, 山西 长治 046000)

对于岩层强度较低、完整性差、自承载能力弱、节理裂隙发育的顶板岩层,一般称之为破碎顶板。破碎顶板若支护不当极易发生漏垮型局部冒顶事故,虽然局部冒顶影响范围较小,但是,破碎顶板冒漏事故发生概率较高,因此,破碎顶板冒顶事故占煤矿顶板事故的比率相对也较高[1-2]。针对破碎顶板支护,回采巷道以往多采用架设梯形棚或者拱形棚子支护,材料多采用矿工钢和U 型钢,随着锚网索支护技术的发展,多采用锚网索支护,或者是锚网索配合架棚支护,锚网索支护施工简单,且不影响工作面正常推进,而架棚支护需要在回采过程中对棚子进行拆卸回收,费时费力[3-4]。因此如何既能保证巷道的有效支护,又能降低投入成本和减少对施工作业的影响是破碎顶板回采巷道支护的研究重点。

1 试验巷道概况

山西某矿1205 工作面所采煤层为山西组2 号煤层,煤层厚2.9~3.5 m,平均厚3.2 m,煤层倾角为0°~9°,平均为7.5°,可采系数为1,属于稳定可采中厚煤层。工作面伪顶为均厚0.2 m 的泥质页岩;直接顶为均厚1.8 m 的中粒砂岩-粉砂岩,节理裂隙发育,顶板硬度f=3.5~4.0,在工作面采掘过程中易于垮落;基本顶为均厚6.1 m 的中粒砂岩或细粒砂岩,基本顶岩层致密坚硬,硬度f=5.0 左右,岩层稳定不易垮落,底板岩层为砂质泥岩、粉砂岩和细粒砂岩。工作面回采巷道,均沿顶底板掘进,设计巷道尺寸(高×宽)3 200 mm×3 800 mm,巷道原设计支护方案为锚网索钢筋托梁支护,但在掘进过程中多次出现顶板冒漏事故,后来在顶板破碎地段辅加架设U 型钢棚支护,虽大幅度降低了破碎顶板冒漏几率,但是职工劳动强度明显增加,巷道掘进施工速度明显降低,也不利于后期回采作业。

2 破碎顶板冒顶机理分析

1)地质作用。破碎顶板多存在于断层、褶皱等地质构造区域,受到地质构造的影响,顶板出现升降和节理裂隙发育,顶板岩体完整性遭到破坏,尤其是断层的存在形成导水裂隙后,更是造成构造应力和残余应力改变原岩应力分布,致使断层等附近顶板形成不规则块状,容易发生冒顶;对于褶皱形成的背斜和向斜区域内会集聚大量的弹性能,受到采掘影响,破碎顶板会进一步加剧,引起局部冒顶。

2)煤层赋存。煤层在形成过程中受到外力挤压作用,促使煤体及周围岩体出现薄厚不均现象,且顶板岩石受到挤压后会形成节理和裂隙滑移面,造成顶板局部破碎严重;煤层上方距离含水层较近,水体会沿着煤层上方裂隙移动,造成煤层上方顶板强度减弱,如若同时受到构造、矿压等作用的影响,顶板岩层完整性会大幅度降低,形成破碎顶板,在采掘过程中容易出现顶板冒漏现象。

3)支护体系。支护体系是否科学合理是对破碎顶板能否形成有效支护的重要因素。1205 工作面顶板局部破碎严重,煤岩体完整性和自承载能力较弱,同时受到采掘扰动和矿山压力作用,顶板岩体碎裂程度进一步加剧。采用锚网索支护时会造成部分锚杆和锚索无法锚固在上方坚固岩体内,支护体系只是部分起作用;采用U 型钢架棚支护,在控制初期不能够给予围岩以主动有效的支护作用,造成巷道围岩持续变形和破坏,且对于破碎顶板而言,各区域顶板承压能力不同,架棚支护体系受力不均,容易出现棚子倾斜和翻到,不仅难以对破碎顶板形成有效支护,且会影响正常采掘作业。

3 新支护方案的提出和实践

3.1 原支护方案分析

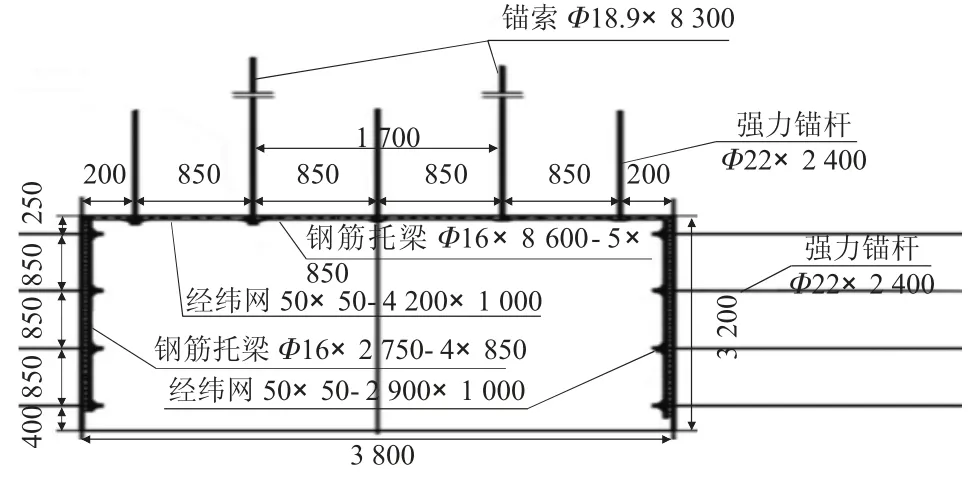

1205 工作面回采巷道原支护方式为锚网索钢筋托梁支护,局部采用锚网索配合U29 型钢棚子支护,具体参数为:顶锚杆采用规格Φ22 mm×2 400 mm 的强力锚杆,顶锚索采用规格为Φ18.9 mm×8 300 mm钢绞绳,要求顶锚杆锚固力不低于75 kN,顶锚索预紧力不低于130 kN;帮锚杆采用规格Φ22 mm×2 400 mm的强力锚杆,帮锚杆锚固力要求不低于60 kN,顶锚杆和帮锚杆间排距均为850 mm×850 mm,顶锚索间排距为1 700 mm×1 700 mm;网片选用网孔规格为50 mm×50 mm 的金属经纬网,网片搭接要求不低于200 mm,搭接处采用12 号铁丝捆扎;顶板所用钢筋托梁规格为Φ16 mm-3 600 mm-5 mm-850 mm,两帮钢筋托梁规格为Φ16 mm-2 750 mm-4 mm-850 mm;局部破碎严重地带除了施工锚网索钢筋托梁支护外,另架设U29 型钢拱形棚支护,棚子间距为800 mm,棚间要求采用钢筋进行连锁(见图1)。在该支护方式下,在掘进期间可以有效对顶板进行支护,但是在施工进行后3 个月后,巷道收敛变形严重,个别地段出现锚索和锚杆被拉出现象,造成支护体系失效,且架棚支护不能有效保证掘进施工速度,且对回采影响不利。

图1 1205 工作面回采巷道锚网索钢筋托梁支护示意图(mm)

3.2 支护方案优化

鉴于1205 工作面回采巷道原支护方案下支护效果,分析认为该工作面顶板破碎,部分顶锚杆和顶锚索不能够有效锚固在上方坚固岩体内,造成巷道在采掘影响和矿山压力作用下支护体系不能够有效发挥应有作用,出现锚杆和锚索被拉出失效的现象,同时,考虑到拱形棚子的弊端,决定更改支护方式,即对破碎顶板进行注浆加固,然后采用锚网索钢筋托梁进行支护,锚网索钢筋托梁支护参数与原支护参数相同。

当前,煤矿顶板注浆加固所用的材料主要有固安特、马丽散等有机材料和水泥等无机材料,经过成本、操作、效果等多方面对比,最终决定选用水泥-水玻璃浆液对破碎顶板进行加固,提高顶板岩体的强度和完整性。通过顶板钻孔窥视结果可知,工作面顶板裂隙发育一般在工作面上方3~7 m,故注浆孔采用深孔和浅孔交错布置,深孔规格为Φ42 mm×2 200 mm,浅孔规格为Φ32 mm×8 100 mm,深孔和浅孔间排距分别为1 700 mm×1 700 mm 和850 mm×850 mm。注浆压力要求不低于2.5 MPa,封孔长度要求不低于0.5 m,以注不进去浆液为结束注浆时间。

3.3 支护效果分析

通过实施对1205 工作面回采巷道破碎顶板进行预先加固后再实施锚网索钢筋托梁支护,工作面回采巷道支护效果得到了明显改善,在掘进期间巷道两帮变形量累计为450 mm,顶板下沉量累计为105 mm,均在支护效果预期范围内。通过对顶板施工钻孔窥视可知,通过注浆加固,上方7 m 范围内孔壁基本完整,说明注浆后顶板裂隙大幅度减少,说明通过注浆能够有效提高顶板岩体的强度和完整性。在采掘期间,未出现顶板冒漏现象,取代了以往的U型钢架棚补强支护,由利于提高巷道掘进施工速度,且顶板注浆加固后,回采期间的安全作业环境也得到了大幅度提升。

4 结语

破碎顶板具有岩体强度低、完整性差、节理裂隙发育高、自承载能力弱等特点,选择合理的破碎顶板支护方式是确保工作面回采巷道采掘作业安全进行的重要基础。通过对破碎顶板注浆预先加固,可有效提高其强度和完整性,而后采用锚网索钢筋托梁可充分的利用锚网索主动支护作用,对于保证巷道的稳定性和采掘作业的安全性具有重要的意义。