罩式退火炉运行诊断技术探析及实践

2019-03-10梁建国

梁建国

(山西太钢不锈钢股份有限公司冷轧硅钢厂, 山西 太原 030003)

冷轧带钢再结晶退火目的是消除冷轧造成的内应力和加工硬化,使钢板具有标准所要求的力学性能、工艺性能及显微结构。全氢罩式炉因其良好的产品质量、相对较低的投资额、运行成本及保养成本、灵活的生产调度能力等特性,非常适应于小订单生产模式,在当前的带钢退火市场中具有很强的竞争力。

罩式炉钢卷退火性能直接受到退火工艺合理性及生产控制水平、设备配置及运行状况等方面的影响。在实际退火过程中,由于设备性能的变化、设备故障和人为故障等的发生,导致罩式炉退火过程往往偏离设定的退火工艺曲线,对于产品性能和炉台效率均产生一定的影响。针对罩式炉生产过程的上述现状(尤其是随着服役时间的增长),面临产品性能和表面质量需求的不断提升,如何全面高效诊断罩式炉退火运行水平、如何有效缩短产品性能提升或新产品开发的周期成为企业市场竞争力的关键。

基于此,本文将通过对罩式炉退火工艺及生产控制过程特点、设备配置及运行特点等角度进行剖析,系统性探索罩式炉运行诊断的技术体系,并结合实践应用论证该技术体系的适应性和实用性。

1 罩式炉运行诊断技术体系建立

图1 为罩式炉退火过程在线控制的逻辑分析图。

1)合理的退火工艺是根基,控制钢卷冷热点温度即能有效实施退火工艺;如某钢种退火工艺为710~620 ℃,710 ℃表示罩式炉气氛温度升温并保温的温度(该温度一定程度上反映了钢卷外表面温度),620 ℃则表示钢卷冷点最高升温温度。

图1 罩式炉退火过程在线控制逻辑剖析

2)退火过程中,考虑到生产操作等需求,钢卷冷热点温度没有在线直接测量,具体是通过退火工艺曲线(退火温度曲线和退火气氛曲线)进行间接控制反馈。退火工艺曲线目前来源于“数学模型计算”或“经验退火曲线”两种。

3)退火工艺曲线的控制实施通过罩式炉的基础自动化级控制系统控制调节。如图中分析,基础自动化可以直接实现并反映退火工艺曲线的执行状况;但前提是炉台测温热电偶等测量设备准确(炉台测温热电偶的准确性和可靠性。具体受到热电偶布置位置、热电偶量程及基础自动化A/D 转换量程匹配与否影响)。

基于上述控制逻辑分析,为确保退火工艺的有效实施,达到合理的退火质量和退火效率,设备配置和运行水平至关重要。对于罩式炉而言,炉台循环风机、加热罩(涵盖燃烧器、燃烧系统和换热器等)、内罩、冷却罩和对流板均为罩式炉的关键设备。通过系统分析国内相关企业的罩式炉配置和运行水平,发现在循环风机和加热罩两个关键装备的配置和运行方面参差不齐,进而生产效率、产品性能和质量也存在相应的差别。

对于炉台循环风机而言,其高速旋转使炉内保护气体高速循环,有效均匀内罩温度和保护气体温度的同时,也强化了炉内的对流换热,具体循环风机的最大运行转速和循环风机成为循环风机性能的关键。

对于加热罩而言,其燃烧系统配置方式、燃烧器的性能及控制器水平、换热器的设计方式、加热罩热电偶位置的合理性等直接决定加热罩的性能水平。

为有效保证罩式炉退火产品性能和炉台效率,本文提出了如图2 所示的罩式炉运行诊断技术体系。

2 罩式炉运行诊断技术体系的步骤

所提出的“罩式炉运行诊断技术体系”包括四个层次(简称“四步走”技术策略):

1)步骤一。设备运行状态诊断。诊断目的:设备是否存在故障、退火炉台是否有效执行了炉台退火工艺曲线。技术诊断方案:对设备运行曲线进行在线诊断,具体包括炉台风机运行曲线、加热罩运行曲线(烧嘴、换热器及加热罩测温热电偶)、风机运行曲线(加热罩风机、冷却风机)等。

2)步骤二。退火工艺曲线诊断。诊断目的:退火工艺曲线执行是否达到了钢卷退火冷热点温度。技术诊断方案:在退火炉台有效执行了炉台退火工艺曲线情况下,产品性能不能达标情况下,通过插片测试实验诊断退火工艺曲线是否合理,即目前的退火工艺曲线是否可以确保钢卷冷热点温度达到退火工艺需求。

3)步骤三。钢种退火工艺诊断。诊断目的:钢卷退火工艺是否合理,如何优化退火钢种工艺。技术诊断方案:通过机械性能测试+再结晶测试进行诊断分析。

4)步骤四。全流程工艺诊断。诊断目的:延伸至钢种来源、化学成分、热轧生产工艺控制、卷取生产工艺控制等环节,从生产全流程角度改善和提升产品性能,缓解冷轧环节压力[1-3]。

3 罩式炉运行诊断技术体系实践

基于上述运行诊断技术体系,本文结合某企业罩式炉退火车间进行了逐步深入的运行诊断分析研究[4]。

3.1 设备运行状态诊断

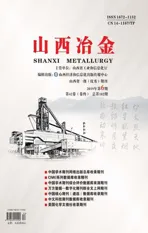

图3 罩式炉退火工艺曲线

图3 为现场提取的DDQ 级别不同厚度退火工艺曲线。如图中所示,图中直观显示了炉台气氛温度监测曲线、加热罩温度监测曲线、炉台风机转速运行监控曲线、电机电流监控曲线等。结合图3 中的监控曲线及现场报警记录信息诊断,得出设备运行状况存在以下几方面的问题:

1)均热段,炉台循环风机转速存在降速运行的问题。

2)部分加热罩存在故障,导致快速升温阶段,实际升温曲线远滞后于理想退火曲线;后续升温阶段也存在部分升温能力不足现象。

对于前者,根据电机工作原理,罩式炉退火过程中,随着保护气体温度的升高,相同的转速下,其所需的功率会呈现降低的趋势,即电流会呈现降低趋势,故从该角度出发,均热段仍可按照加热段的风机转速运行。

对于后者,经过现场加热罩结构等的进一步诊断分析,发现加热罩高温报警问题较多和升温能力不足根本原因在于加热罩采用了内置式换热器所致。具体已经出现如图4 所示的加热罩内部问题。

图4 加热罩内部换热管及热电偶处耐材损坏图

通过“设备运行状态诊断”为设备优化运行和技改提供了全面的支撑。上述设备原因虽然一定程度上影响了退火效率、增加了设备的维护工作量,但对于加热罩性能较好炉台同样存在改判率较高问题。从这个角度来看,从设备上进行改进可以进一步提高退火效率,但并不能根除改判率问题。

3.2 退火工艺曲线诊断

基于设备的诊断分析,为进一步诊断问题所在,结合现场选择了相关炉台及性能较佳的加热罩进行了现场插片测试实验,通过插片测试实验进行了钢卷冷热点温度的在线监测及炉台热电偶的准确性检测。

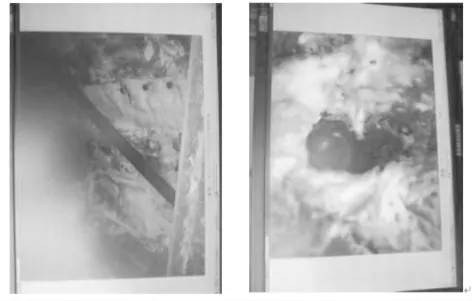

图5 “插片实验堆垛”退火在线监测曲线图

图6 炉台退火过程钢卷热点、冷点温度趋势图

图5 为某“插片实验堆垛”退火过程在线监测曲线图。从图中可以看出实际炉台退火曲线与设定退火曲线吻合较好(快速升温阶段除外)。

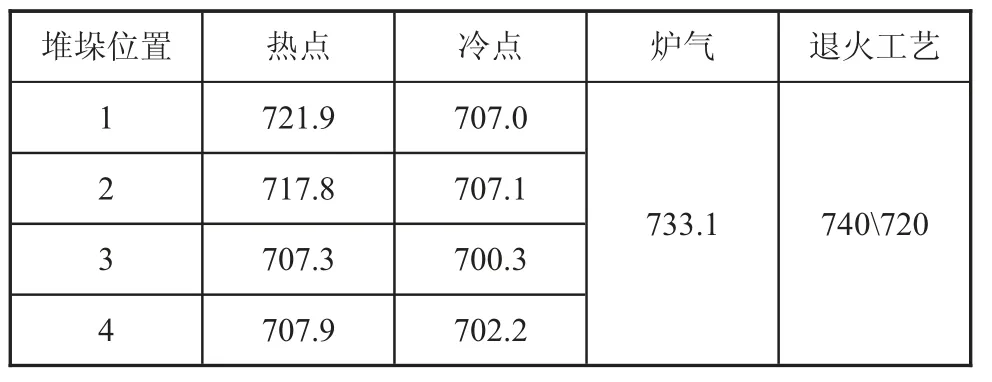

图6 为通过插片在线测试形成的钢卷冷热点温度变化曲线,根据图6 中的温度变化可以提取形成表1 所示的保温结束及热滞后结束钢卷冷热点温度汇总表。

分析表中退火过程热点和冷点温度测试情况,可以得出,通过模型计算的退火时间(保温3.9 h)即可达到退火工艺需求(710~625 ℃)。目前采取延长保温时间1 h 的退火工艺,使堆垛钢卷的冷点温度达到640 ℃(如考虑热滞后,冷点温度达到660 ℃左右)。

表1 保温结束钢卷冷点温度信息

基于此,可以得出该车间罩式炉控制系统核心数学模型能够较好的预设定退火工艺曲线,且在炉台及设备较为完好的状况下能够较好的实现钢卷冷热点温度的准确控制。现场通过增长保温时间来改善再结晶和产品性能不是根本性措施。

在得出上述较佳吻合结果的同时,也通过插片测试实验发现了相关炉台热电偶的问题所在,进而也为退火工艺的优化提供了坚实的基础。

表2 为某“插片测试堆垛”钢卷热点、冷点和炉气测试温度的汇总表。均热结束时炉气测量温度远远高于钢卷热点温度。出现上述问题后,增加炉气温度监测热电偶基础上,重新进行了该炉台的测试。结果验证了炉台固有热电偶测量问题所在(热电偶测试显示温度高于实际温度,导致整个退火过程中退火时间和温度与设定工艺不符,进而导致钢卷温度无法达到设定的温度。具体表现在快速升温阶段时间明显偏短。)。

表2 某测试堆垛钢卷热点、冷点、炉气最高温度表 ℃

3.3 钢种退火工艺诊断

退火工艺是否合理原则上是“首层诊断方式”,但初步工艺诊断仅能从常规经验角度判断目前的退火工艺是否在合理范围内。而面对“设备运行状态诊断”、“退火工艺曲线诊断”之后,退火产品性能的提升和改善,需要上层到“退火工艺诊断”层次。

基于“退火工艺曲线诊断”所发现的气氛温度热电偶问题,结合相同钢种执行不同退火工艺的性能测试分析,得出了退火工艺优化的方向。下面将以DC04 钢种某两堆垛的机械性能测试结果进行诊断分析。

表3 为炉台测温热电偶正常与异常两个炉台退火产品性能测试对比。从表中可以看出实际执行720~700 ℃退火工艺和760740 ℃退火工艺其机械性能均达标。但前者性能优于后者。

表3 炉温热电偶正常与异常炉台产品性能测试对比表

基于上述的机械性能对比分析,结合退火时间的差别,从产品性能和炉台效率综合角度出发,本文提出对于热电偶异常炉台首先进行热电偶故障排查,热电偶正常炉台严格执行740~720 ℃的退火工艺制度的建议;经过现场推广应用,效果较为明显。

3.4 全流程工艺诊断

冷轧环节对产品性能的影响仅为30%,70%左右的性能在前面生产环节已经确定。冷轧退火平整卷的屈服强度受到整个生产流程各个工序影响。如降低热轧卷的屈服强度可以降低退火平整卷的屈服强度;粗化基板晶粒是降低退火平整卷屈服强度的有效措施;热轧终轧温度提高有利于降低屈服强度,提高延长率;还有压下率等合理优化控制均能对冷轧退火平整卷屈服强度降低有益。

因此在诊断技术体系中,需要打破常规思维,在进行“设备运行状态诊断”、“退火工艺曲线诊断”和“钢种退火工艺诊断”基础上,实现向整个生产流程的延伸。具体包括化学成分、热轧工艺、冷轧压下率、卷取张力、退火工艺、平整延长率等。

为了便于真正有效推进全流程工艺诊断,首先在罩式炉环节进行“设备运行状态诊断”、“退火工艺曲线诊断”和“钢种退火工艺诊断”。确定无法单纯从罩式炉环节解决产品性能问题基础上,合理开展“全流程工艺诊断”,以解决产品性能问题或是缓解罩式炉环节压力。

4 结语

本文在对罩式炉退火工艺执行控制逻辑分析基础上,剖析并提出了罩式炉运行诊断技术的必要性。基于由表观至内在的思路,提出了“四步走”的“罩式炉运行诊断技术体系”。该体系包括:“设备运行状态诊断”、“退火工艺曲线诊断”、“钢种退火工艺诊断”和“全流程工艺诊断”。并结合某罩式炉车间技术攻关的需求,进行了应用实践。结果表明:通过“设备运行状态诊断”可以有效诊断各设备的运行状态和故障所在;“退火工艺曲线诊断”可以有效诊断退火工艺曲线设定的合理性和准确性,并对炉台测温热电偶进行校验;“钢种退火工艺诊断”则可进行退火工艺的改进和优化,并能判定是否可以在罩式炉环节解决产品性能问题;“全流程工艺诊断”则为缓解罩式炉环节压力及更大程度提升产品性能提供了一种有效的技术手段。