QRD-2000 型焦炉捣固站控制系统的改造

2019-03-10薄宇

薄 宇

(太原重工技术中心焦化所, 山西 太原 030024)

1 概述

QRD-2000 型焦炉捣固站是太原重工技术中心焦化所早期为QRD-2000 清洁型热回收焦炉配套设计的捣固煤饼设备。捣固站主要用来将配煤塔的煤通过布煤斗,均匀的布到煤饼模中,同时控制布煤的高度;再通过布煤筒两侧的捣固装置进行捣固,使煤成型;然后配合装煤推焦车将煤饼拉到煤板中的设备。主要机构:布煤、捣固、小车行走煤饼模开闭等。其中小车走行为电机驱动,其余机构为液压驱动。布煤、捣固装置全部安装在移动小车上,小车在固定轨道上往复循环运动完成生产过程。

煤饼模与装煤推焦车后挡板构成长方体煤盒,在小车下方用于盛放煤粉及捣固完成的煤饼。

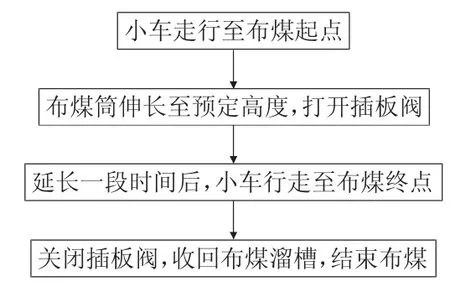

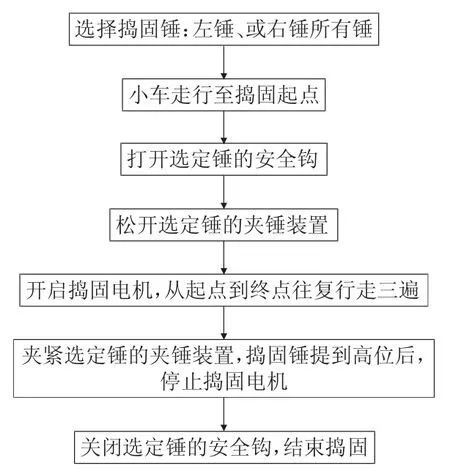

捣固站工作流程见图1,布煤流程见图2,捣固流程见图3。

图1 捣固站工作流程

改造前设备情况:采用西门子S7-300PLC 控制捣固站,操作在操作台上按钮操作,各机构无限位控制,生产全部靠操作工观察外部情况手动操作[1]。

图2 布煤流程

图3 捣固流程

2 改造范围及实现功能

设备运行多年,部分电气元件及电缆老化严重,需要更换。并且用户提出以下要求:

1)布煤、捣固的控制要有单元自动和手动控制,布煤单元自动能自动完成一次预设高度的布煤流程。捣固的单元自动能自动完成一次捣固流程。

2)由于西门子PLC 更新换代,PLC 整体更换为最新的S7-1500 系列。

3)操作台和移动小车上设置PLC 远程站。

4)操作台更换为联动台形式(带操作椅)。操作台设置12 英寸触摸屏+操作按钮。

5)整个捣固过程在60 min 完成,煤饼密度达到1.10~1.15 t/m3。

根据用户要求,进行以下改造:PLC 整体更换为的西门子S7-1500 系列产品;操作台和移动小车上设置PLC 远程站,信号就近接入[2];操作台设置12英寸触摸屏+操作按钮,带有联锁的手动操作和单元自动操作全部在触摸屏上完成,无联锁手动操作使用操作台按钮完成,操作台采用带航空座椅的联动台,方便操作工人性化操作;所有动作机构均配置前后位置接近开关(图尔克);移动小车运行机构采用编码器(禹盟)+接近开关的形式控制行程;每个捣固锤设置高位检测超声波传感器(图尔克);布煤溜槽油缸配置位移传感器(海茵兰茨)检测油缸伸出距离,通过油缸伸出长度计算布煤高度;小车设置声光报警,在机构动作时发出声音及闪光报警;设置两个单点激光测距传感器(sick),在煤饼捣固完成,装煤推焦车撤回拖煤板过程中测量煤饼高度,在触摸屏上显示计算后煤饼重量。小车运行电机增加电阻器,用于调速。

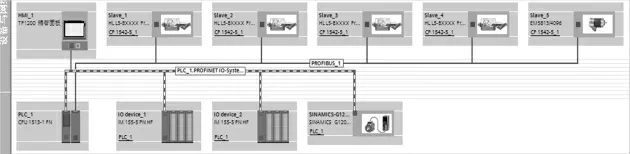

触摸屏、PLC 及分布式IO、变频器通过profinet网络连接;位移传感器、编码器通过profibus 网络连接。图4 为PLC 网络配置图。

图4 PLC 网络配置图

因布煤、捣固装置全部安装在运行小车上,布煤,捣固单元自动的实现全部与小车运行的速度密切相关,所以小车运行机构的改造是关键。

3 改造中遇到的问题

小车运行机构的改造:原有小车运行电机YZR160L-8,7.5 kW,380 VAC,转子串接频敏电阻器启动,速度恒定无法调节。根据现场工况及成本核算的考虑,将电机转子上串接的频敏电阻器改为固定的电阻器9.5 Ω,工作制100%,通过接触器切换布煤与捣固时的小车运行速度。小车原有运行速度22 m/s,捣固时需要的小车运行速度8 m/s,布煤时全速22 m/s。通过改造后观察,设备不能稳定运行。

经过分析现场工况较为复杂:

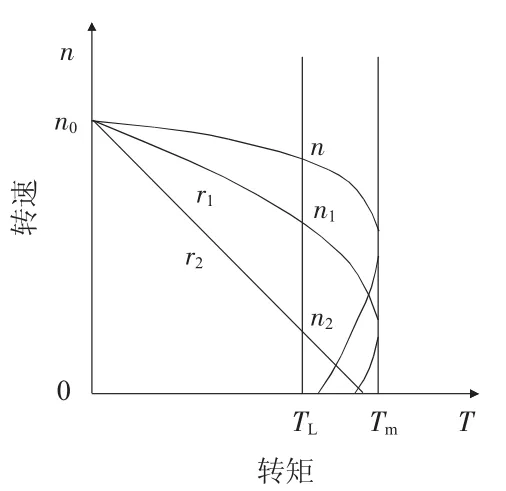

电机速度在捣固时需降到约原速度的1/3,串入电阻较大,电机机械特性变软,运行速度受外部阻力影响较大。

改变串入电机转子的电阻电机运行曲线图见图5,电动机的机械特性的斜率将增大,电动机和负载的机械特性的交点将下移,即电动机稳定运行转速降低(n1到n2),使负载变动时电动机产生较大的转速变化,转速稳定性差。工作工况不同,捣固时有时需要用布煤溜槽刮煤,阻力会加大。

图5 电机运行曲线图

小车在捣固时如果速度过快,煤饼密度无法达到要求,表面浮煤过多。

设备运行多年,小车运行轨道部分下沉,个别走行轮轴承卡阻,导致小车运行减速及停止位置每次不同,不能准确定位。

4 处理方法

由于变频器在0~50 Hz 为恒转矩调速,后将小车运行电机调速改为用西门子G120 变频器调速,电机更换为变频电机,通过编码器行程检测小车运行位置,针对小车运行在捣固或布煤不同工况,确定轨道两端的多段减速及停止位置,保证在停止位之前小车以一个较低的速度运行,到停止位置时小车滑行距离极短。

5 应用效果

电气控制系统升级改造后,捣固、布煤过程实现了自动控制,降低了工人的劳动强度,煤饼密度达到用户要求。通过煤饼测高传感器,测量计算后可在触摸屏上显示煤饼质量,并可生成记录表格,方便用户管理。