深部巷道破坏机理研究

2019-03-10白杰

白 杰

(西山煤电集团杜儿坪矿, 山西 太原 030022)

随着我国的工业迅猛发展,能源的消耗也越来越快。虽然我国的煤炭资源存量丰富,但随着我国使用煤炭的年限不断增加,我国煤炭赋存条件较为好的煤层已经得到了大幅度的开采,剩余的煤炭资源大多赋存条件复杂,开采难度较大。但考虑到煤炭资源的转型工作并没有完成,煤炭资源的消耗仍是我国目前为止使用最多的能源。目前我国的煤炭开采已经逐步向着深部煤层前进,但随着深度煤层的开采,地应力的集中现象也逐步显现了出来,深部煤层的地应力比浅煤层的地应力要大很多,所以如何在深度开采的同时保证巷道的稳定性也成为了学者目前研究的目标。陈冰等人[1]对深度煤层开采地质资料不充足的问题做出了研究,通过对矿井上下地质的取芯研究对深度煤层的地质条件进行测量,为以后同样的问题解决提供了方法。高新等人[2]为了研究深部煤层的地应力过大造成的冲击抵押的问题,利用数值模拟对深部巷道的失稳问题作出了研究,提出合理布置炮孔的位置进行爆破卸压来达到减弱冲击压力的作用,卸压效果较好。肖忠党等人[3]通过数值模拟软件FLAC-3D 对深部巷道的支护系统进行优化设计,得出了最优的巷道支护方案降低了巷道的围压,保证了巷道的稳定性。王文苗等人[4]通过模拟软件对深度巷道的受力和变形情况做出了模拟,得出了巷道工作面越长巷道的底鼓跨距越大,且通过对比经验公式验证了模拟的合理性。本文通过数值模拟对深部巷道的围岩的支护系统进行了优化,对比了优化的可靠性和优越性。

1 巷道模型建立

巷道深部岩层由于所处的地形位置相对比较复杂,所以岩石所受到的围压应力等与浅部岩石受到的围岩应力有着很大的区别,由于深部岩石的受力较为复杂且受力较大所以深部的岩石变形也相对较大,发生灾害的几率也就越高。

巷道深部岩层的变形一般很大且发生的变形的速度很快,由于深部巷道处在高应力集中的地带,在巷道开采的过程中,由于采动的影响巷道的压力急剧增加,当压力的最大值大于巷道的屈服极限后,巷道开始发生变形,巷道的变形多为塑性变形,变形的范围内会形成一定的松动圈且松动圈的范围一般是一个半径为1.5 m 的圆,松动圈范围一般根据地应力的大小来确定,地应力大相应的松动圈的范围也就越大,反之亦然。同时巷道深部岩石的破碎情况在一定程度上也取决于煤层的埋深,埋深越大的煤层受到的地应力也就越大,相应的巷道变形量也就越大。

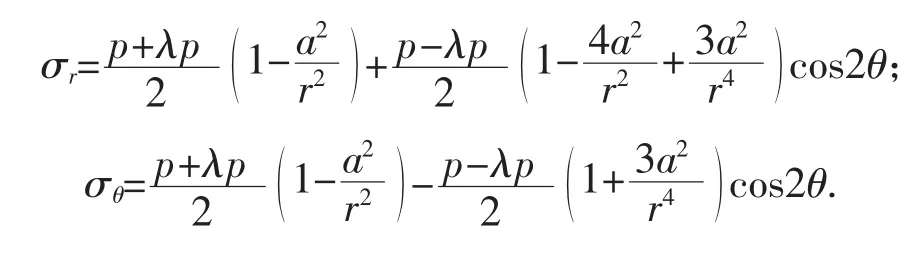

巷道在开挖的过程中地应力的重新分布会造成巷道的位移变形,随着地应力的逐步稳定后,巷道受到均匀的载荷,随着时间的推移,巷道会发生蠕变特性,巷道的蠕变是一个不可逆的过程,当巷道的变形增大到一定的程度后,巷道由于最大位移准则发生破坏,造成人员和设备的损害。巷道的围岩受到的应力计算公式如下:

式中:p为原岩应力;r为巷道的设计半径;λ 为原岩应力系数;a为巷道松动圈半径;θ 为岩石的内摩擦角。

通过现场监测和公式的计算可以得出巷道围岩受到的应力情况,为及时预测巷道的围岩变形引起的顶板下沉、片帮、底鼓等问题提供了方法。

本文通过数值模拟的方式对巷道围岩的受力情况和变形情况作出一定的研究,巷道的岩层按照矿上的地质依次为砂质泥岩12 m,泥岩7.5 m,煤层厚度约为11.5 m,细砂岩18 m。煤层的埋深约为500 m,煤层的倾角为5°,巷道工作面长度约为115 m,巷道的实际宽度为9.8 m。巷道在经历开挖的过程中,巷道会形成一定的松动圈,在松动圈的范围内,由于应力分布不同,可能发生大变形。利用FLAC-3D 数值模拟软件对巷道开挖过程中的巷道围岩变形情况和受力情况作出一定的研究,模型的网格划分示意图如图1 所示。

图1 模型网格划分示意图

如图1 所示的模型网格示意图可知,网格本次模拟的模型的高度和宽度都选择50 m,厚度过厚对模拟的速度有着很大的影响且厚度对模拟的效果影响较小,所以本次模拟选取厚度为5 m,模拟的网格划分的精确程度对模型的模拟结果有着影响,所以本次模拟对网格划分十分精细,共有100 705 个单元,共计90 000 万个节点。

研究巷道时忽略所在位置的地质构造运动,假设岩石的各项同性,且质地均匀和连续。对模型的边界进行约束,顶板为自由面可以随着应力的加载而变形。模型建立完成后对模型中的参数进行合理的布置,参数的合理性在一定程度上影响着模拟的精确性,对模型各层结构进行参数布置,布置参数如下表1 所示。

对巷道进行支护,支护的主要材料为衬砌和U型钢,俩者的结构参数弹性模量分别为33 MPa 和5.3 MPa,泊松比为0.17 和0.3,参数布置完成后,对模型进行计算。

表1 模型岩层的参数布置表

2 模拟分析研究

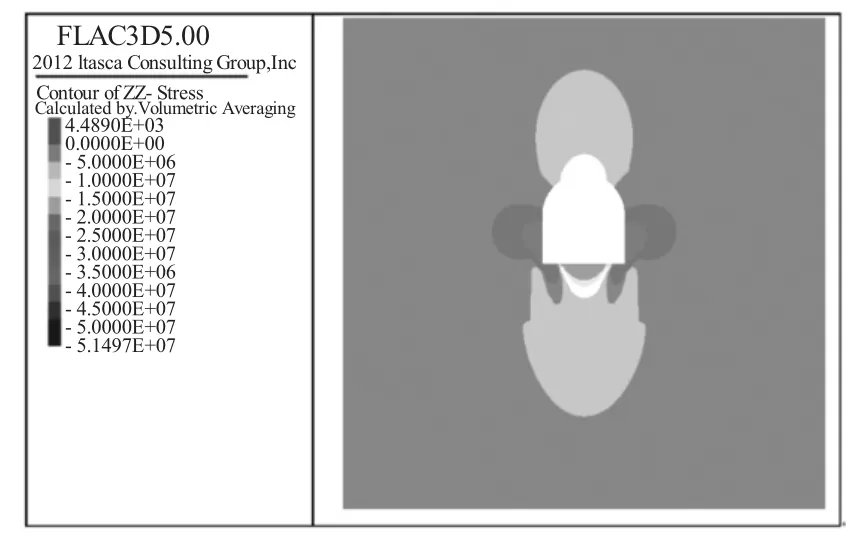

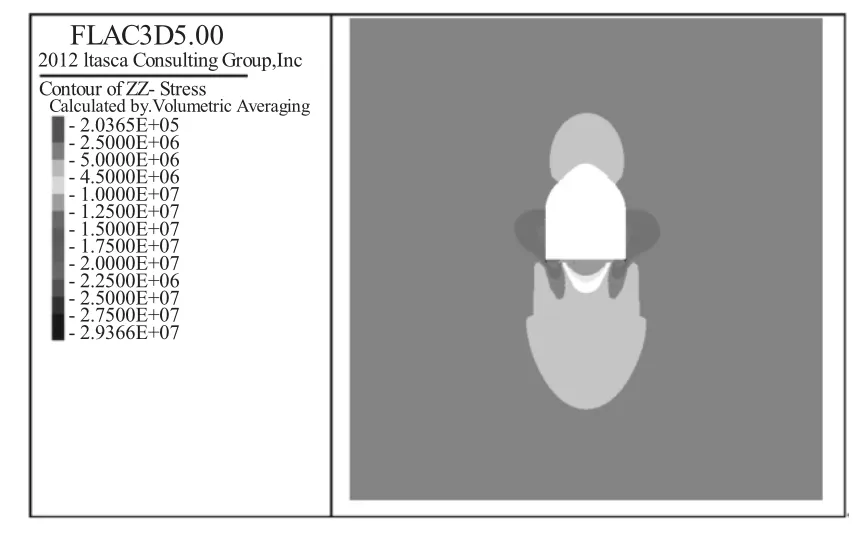

计算的结果如图2,图3 所示。

图2 巷道围岩垂直方向应力分布云图

图3 巷道围岩垂直方向优化支护应力分布云图

对比巷道支护前后的应力分布情况。根据图2,图3 可以看出,随着巷道的开挖,巷道的俩侧会受到很小的拉应力作用,而巷道的上下侧会受到较大的压应力,巷道的上下俩侧受到的应力明显出现集中现象,为了减少巷道的变形量应当对巷道的顶板和低板进行应有的支护,减少巷道的顶板和底板的应力集中现象,减少俩者的承压,避免巷道的顶板发生下沉和底板发生底鼓现象。巷道的应力分布呈现出对称性,对称中心为巷道的中轴线,塑性区的面积较小,原有的支护方案下,巷道的垂直方向应力分布明显更大,最大值达到了51.5 MPa,且应力较大的区域面积明显更多,巷道顶板的拉应力区域高度达到了2.5 m,采用新的优化支护方案后,巷道围岩的变形量减小,巷道的顶板高应力分布区域明显减少,应力的集中区深度减少到了1.5 m 左右,巷道的承载能力明显增强,最大的压应力减少到了29 MPa,减少了21.5 MPa。模拟的结果可以很好的反映出随着巷道的开采影响,岩层强度较弱的泥岩会出现大变形,为了防止变形过大而引起的巷道灾害,及时的对巷道危险部位进行卸压支护是十分必要的,利用支护的材料来承载一部分压力可以有效地提升巷道的稳定性,减少巷道的变形,有效地提升煤矿的安全性和矿山的经济效益。

3 结论

1)根据模拟结果可知,垂直方向上的巷道的最大压应力出现在巷道的顶板和底板处,最大的拉应力出现在巷道的俩侧区域。

2)在原有的巷道支护系统下的最大压应力为51.5 MPa,且巷道的高压应力区明显大于优化后的支护系统,巷道的顶板的高应力分布区高度为2.5 m,巷道的变形较大。

3)在对巷道支护系统进行卸压支护后,巷道垂直方向上的最大压应力为23 MPa,较原有的支护系统应力最大值减少了21.5 MPa,且巷道的高压应力区较小,巷道的顶板的高应力分布区高度为1.5 m,减少了1 m,巷道的变形较先前的支护系统明显减少,支护的优化较为成功。