提高纳米晶极薄带浇注过程钢液洁净度的工艺研究★

2019-03-10李青

李 青

(太原钢铁(集团)电气有限公司, 山西 太原 030003)

非晶态合金自发明以来就以其独特的组织结构、高效的制备工艺、优异的材料性能和广阔的应用前景受到材料科学工作者和产业界的广泛关注,特别是作为软磁材料的非晶/纳米晶合金带材。纳米晶合金带材具有高饱和磁感、高磁导率、高磁感下的高频低损耗等综合优异性能,兼备了非晶合金与各类传统软磁材料的优点,成为促进电子产品向高效节能、小型轻量化方向发展的关键材料。

纳米晶极薄带成分复杂、产品规格薄(16~25μm)。目前大范围商品化产业化的纳米晶带材是由日本日立金属公司发明的Finemet 型合金品种,采用熔体单辊旋淬急冷技术生产,即将精炼后的高温钢液通过一定长度、一定宽度的狭缝喷射到高速旋转的冷却辊上快速冷却形成非晶薄带。由于制备纳米晶极薄带使用的氮化硼喷嘴嘴缝宽度极其狭窄,通常约0.23~0.25 mm,生产过程中经常发生嘴缝堵塞或聚渣,导致制带中断或带材表面出现划痕、劈裂等缺陷,因此,严格控制钢液中夹杂物的尺寸大小和数量,确保高温钢液的洁净度成为保障纳米晶极薄带顺产和薄带质量的关键因素。

在严格把控母合金熔炼工艺、确保真空炉炼内钢液纯净的基础上,本文提出了两种高温钢液浇注过程中清渣、滤渣的改进措施,通过减少浇注过程对钢液的污染、去除钢液内的小颗粒夹杂进一步提高高温钢液洁净度,有效改善了纳米晶极薄带浇注过程喷嘴堵塞率高、带材厚度不均匀等技术难题。

1 机理研究

严格控制高温钢液浇注过程流经的耐火“容器”,包括流钢槽、中间包、喷嘴杯等。由于中间包是钢液制带浇注之前所进入的最后一个容器,所以中间包内钢液的流动状态和夹杂物的运动行为与钢液质量、带材质量密切相关。中间包内钢液的流动比较复杂,是由钢液的静压力和钢包注流共同作用完成的。钢液从浇钢漏斗的长水口流进中间包,然后再从中间包的出水口流出,而传统制带时中间包仅仅起到把钢液储存起来然后进行分配的作用。基于长期的不锈钢生产经验,借鉴炼钢过程中,中间包类似一个独立的二次精炼容器、发挥冶金作用的功效,设计改进纳米晶极薄带中间包,使得中间包除了传统意义上满足钢液供给、使温度分布更加均匀的容器外,更重要的是可以促使夹杂物碰撞上浮,从而达到提高钢液洁净度的目的。

基于对流钢槽和中间包内钢液流动和夹杂物的运动行为进行深入的研究分析结果,合理设计流钢槽和中间包过滤装置、采用控流技术实现全自动稳流浇注。

2 技术措施

采用过滤器主要对钢液内的夹杂物进行机械拦截,多孔过滤器孔隙度较高,所以具有较高的过滤效率,更换操作简单易行,而且使用成本低。既可以用来对固体夹杂物进行过滤,也可以对少部分的液态夹杂物进行过滤。多孔过滤器分为两类,一类孔隙率低,一般小于50%,材质为刚玉;另一类孔隙率高,可到60%~80%,以泡沫陶瓷为材质。泡沫陶瓷过滤器过滤原理为深层过滤或滤饼过滤,其特点是质量轻、通道弯曲、比表面积大,能完全滤除尺寸大于50 μm的大颗粒夹杂物,对于尺寸小于30 μm 的Al2O3夹杂物也有较强的捕捉能力,过滤效率较高。本文采用的是泡沫陶瓷过滤器。

2.1 滤渣式流钢槽设计

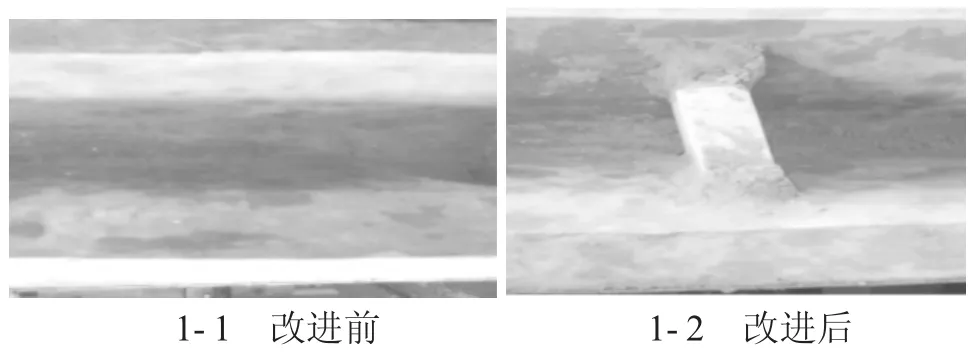

在直通的流钢槽1/3 处增设一挡渣板,挡渣板与流钢槽之间的缝隙用过滤网填充,浇钢时钢液流经挡渣板与流钢槽之间的缝隙由过滤网过滤,不但可以减缓钢液对耐火材料的冲刷,而且可以滤除漂浮在钢液上面的渣质,包括流钢槽内未清理干净的杂质、浇钢过程中流钢槽内被冲刷的耐材以及钢液内Si、Al 等元素氧化形成的大颗粒夹杂等。图1 所示为流钢槽改进前后的对比照。

图1 流钢槽改进前后对比照

2.2 滤网式中间包设计

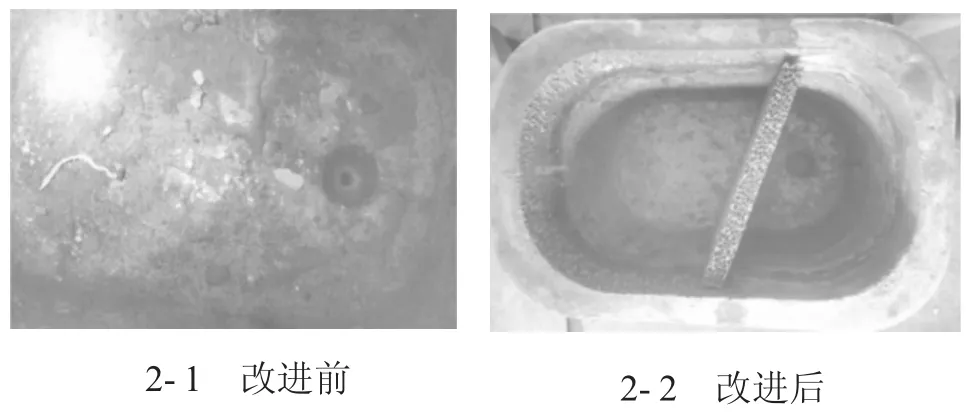

在中间包中部垂直竖一过滤网板并固定,对钢液进行二次滤渣、沉渣。制带时,钢液先流经过滤网板再由水口向喷嘴流出,如此过滤网板就将钢液内的杂质挡在没有水口的中间包另一侧。从图2 制带完成后的中间包改进前后对比照和图3 使用前后过滤网板的表面对比照可以看出,未增设过滤网板时,制带完成后的中间包整个内表面都被钢渣覆盖,而增设过滤网板以后,制带完成后的中间包仅半边表面被钢渣覆盖,且过滤网板两侧的中间包内表面对比明显。待中间包周转下线时更换过滤网板即可。

图2 制带完成后的中间包改进前后对比照

3 实施效果

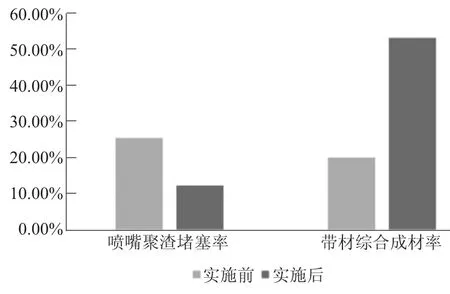

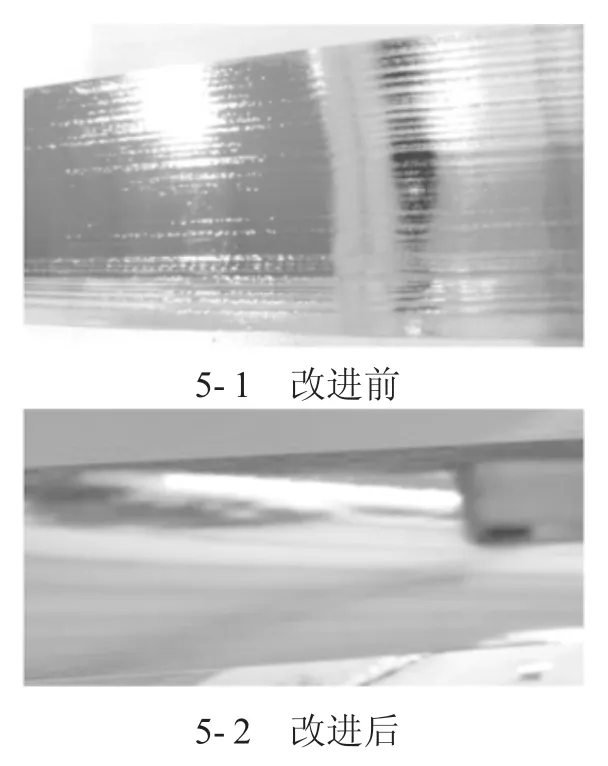

通过实施滤渣式流钢槽和滤网式中间包,不但可以滤除浇钢过程中,某些物质与氧结合新形成的大颗粒杂质,同时还可以滤除冶炼工序中未完全清理的钢液残渣和流钢槽内的被冲刷的耐材。经取样检测,中间包内钢液中的杂质元素C+P+Al+T[O]含量由传统工艺的800×10-6降低至180×10-6。因喷嘴嘴缝聚渣造成的制带堵塞率和带面划痕缺陷也大大减少,带面质量有了很大提高,见图4 和图5。

图3 制带完成后的过滤网表面对比照

图4 改进措施实施前后制带效果对比

图5 带材表面质量对比照

4 结语

本文针对纳米晶极薄带制备时采用高速喷射法浇注一次成型,要求母液具有极高的洁净度,而出带水口尺寸又极窄,极易出现喷嘴堵塞等问题,开发了纳米晶极薄带高效浇注技术,在常规浇注模式的基础上,通过采取滤渣式流钢槽、滤网式中间包和全自动稳流浇注等技术,显著改善了极薄带浇注过程喷嘴堵塞率高、带材厚度不均匀等技术,成材综合成材率大幅提升,实现了极薄带的高效化生产。