倒角结晶器技术在太钢的成功开发与应用

2019-03-10冯学礼

冯学礼

(1.山西太钢不锈钢股份有限公司, 山西 太原 030003;2.钢铁研究总院, 北京 100081)

1 背景

山西太钢不锈钢股份有限公司(全文简称太钢)炼钢二厂北区自2006 年投产以来,生产包晶钢直角连铸坯时断续存在角横裂缺陷,虽经过大量努力,包括二冷水弱冷试验、振动参数优化试验、保护渣试验、铸机精度改进试验等工作,未能从根本上彻底解决角横裂问题,对产品质量造成较大影响。角横裂缺陷轧制后遗传到卷边,形成边部重皮,影响表面质量,严重时判废处置。

太钢针对此问题自2015 年开始组织试验、开发倒角结晶器工艺。通过实际使用,彻底消除了铸坯角横裂缺陷,解决了轧后重皮问题,使用效果明显,本质化解决了现场存在的角横裂纹问题。

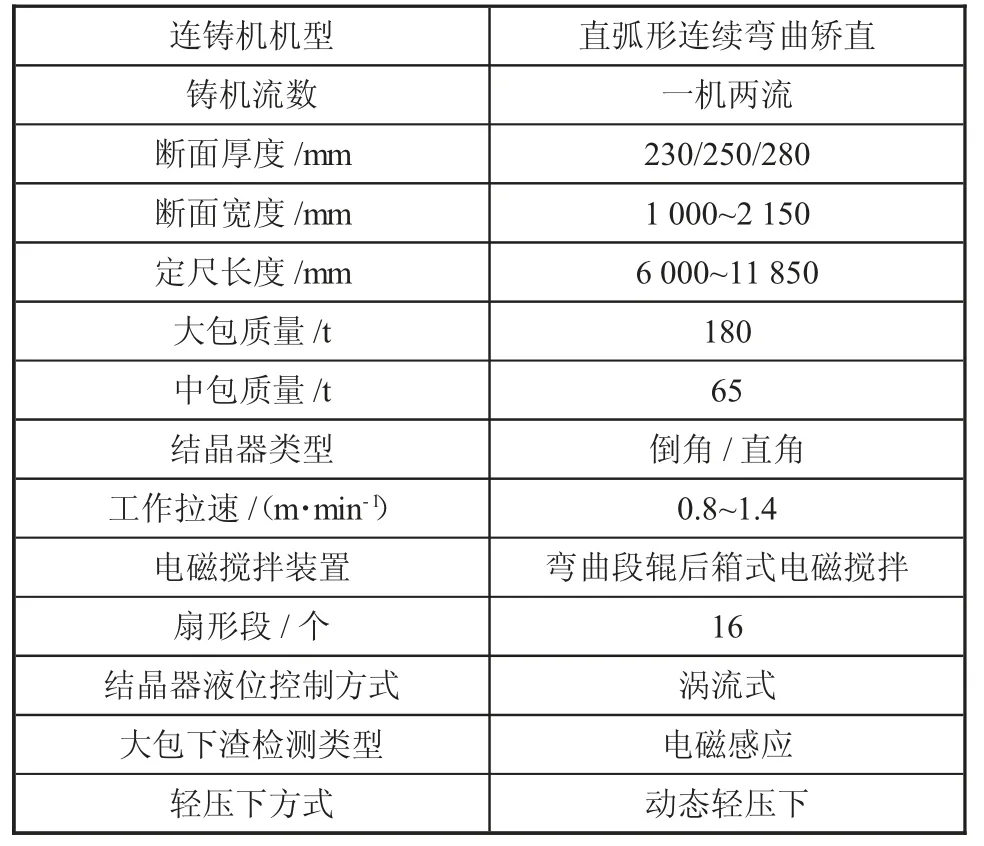

新炼钢连铸机主要参数见表1。

表1 连铸机主要参数

2 角横裂缺陷成因分析

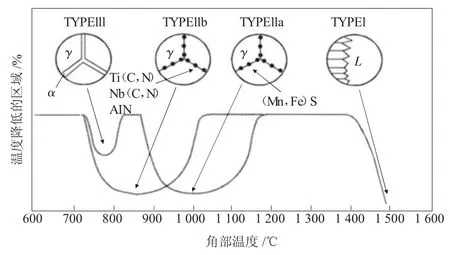

传统的板坯连铸机采用直角结晶器工艺,结晶器内弯月面初生坯壳凝固过程,铸坯角部以二维冷却方式释放热量,因此角部冷却最强,角部温度最低。当连铸坯进入二冷室后,角部温度处于包晶钢第二脆性区范围(如图1 所示TYPE II、Type III 区间),在原奥氏体晶界处的铁素体膜的生成或者其上快速析出的碳氮化物的复合作用,会导致高温塑性降低的加剧。同时,连铸坯在经过弯曲段和矫直段时,铸坯角部受到强的拉应力作用,拉应力超过凝固铸坯的高温强度时,在坯壳振痕波谷薄弱位置被撕裂,产生角部横裂纹缺陷[1]。

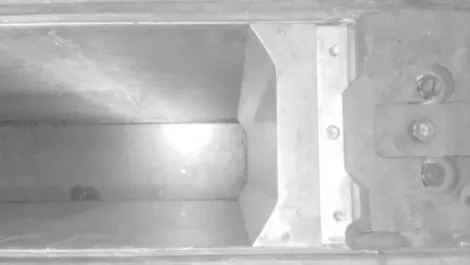

为解决微合金化钢的表面横裂纹问题,主要传统工艺措施包括:提高钢水质量、优化和稳定保护渣性能、优化二冷区配水制度、精细化铸机辊缝开口度及对弧精度管理。然而对于一些裂纹敏感性强的钢种,例如含硼、含铌的亚包晶钢,板坯角横裂纹问题依然很难控制(见下页图2)。

图1 连铸坯高温塑性曲线

因此说,角横裂缺陷起源于结晶器,在二冷室扩展撕裂。内因在于钢种高温强度差、塑性低,外因在于结晶器角部冷却制度不合理,同时弯曲、矫直过程拉应力作用影响。角横裂产生是各种因素综合作用的结果,想要本质化解决角横裂缺陷,需要从源头着手,优化结晶器内角部传热制度[2]。

图2 直角连铸坯角横裂纹缺陷

3 倒角结晶器工艺技术开发

倒角结晶器技术的基本原理:通过改变窄面铜板的结构,使得板坯角部由常规直角变为2 个钝角,这样可减缓结晶器内角部传热,提高角部温度,改善角部温度均匀性;其次,倒角铸坯在弯曲、矫直过程,角部拉应力沿钝角的两个方向二维分解后,垂直方向拉应力明显降低,本质上消除角横裂纹产生条件;第三,倒角铸坯在轧制过程中,边角部温度的均匀性更好,受到的轧制应力更均匀,有利于解决热轧卷板边直裂缺陷问题[3]。

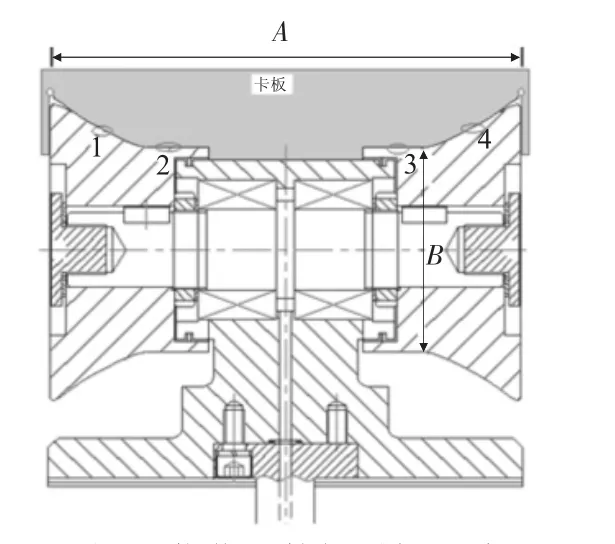

倒角结晶器铜板结构见下图3,倒角铸坯形貌见下图4。

图3 倒角结晶器铜板结构

图4 倒角连铸坯角部形貌

3.1 倒角结晶器设计存在的技术难点

针对倒角结晶器工艺技术的开发,存在以下几个技术难点:

1)倒角形状尺寸设计,需充分考虑角部坯壳凝固收缩特性,确保倒角铜板对角部坯壳有足够的支撑。

2)铜板水缝布置,必须满足角部坯壳凝固过程热量传输规律,确保形成足够厚度坯壳,防止漏钢。

3)出结晶器角部坯壳厚度和坯壳温度的模拟计算问题,一方面要形成足够厚度的坯壳,另一方面防止宽窄面坯壳厚度不均匀导致偏离角纵裂发生。

4)需要开发相配套的倒角辊设备、安装技术,确保倒角铸坯出结晶器后良好支撑。

3.2 倒角结晶器关键技术

通过不断系统研究倒角结晶器工艺,开展大量工艺试验,固化形成倒角结晶器关键技术如下:

1)倒角结晶器窄面铜板背板结构设计,采用孔、槽结合的冷却结构,加强了倒角铜板的角部冷却能力,有效防止了铸坯纵裂漏钢事故的发生[4]。

2)倒角结晶器窄面铜板背板工作面从上到下设计双曲面方式,距上口240 mm 范围内设计1.2 mm锥度,满足钢液凝固过程的收缩特性,提高了角部的传热均匀性。

3)倒角面角度和长度的优化设计确保在有效提高铸坯角部温度的同时,改善了铸坯弯曲、矫直过程中的受力状态,设计的角部斜边长度为50 mm,倒角角度为150°[5]。

4)开发了与倒角结晶器窄面铜板相配套的倒角足辊装备技术,它的使用确保了结晶器窄面铜板使用寿命的提高和铸坯倒角形状的稳定,同时为连铸的高拉速提供了保证。

5)制定了倒角结晶器窄边铜板的冷却以及锥度设计方案,优化了带倒角足辊的冷却工艺及使用方法,确保了正常工作拉速条件下连铸工艺的顺行,有效避免了铸坯角部纵裂纹和漏钢事故的发生。

3.3 开发过程存在的问题

在倒角结晶器工艺开发初期,因工艺设计不合理导致一些问题产生,主要典型问题包括:偏离角纵裂、角部辊印问题。

3.3.1 偏离角纵裂问题

倒角结晶器生产含Ti 微合金钢时,角部出现偏离角纵裂纹缺陷,严重时导致漏钢事故。偏离角纵裂位置基本包括以下两种:第一种为靠近宽面的倒角角部,见下页图5。经过分析认为,宽窄面铜板缝隙大,对于一些凝固收缩大的钢种,铜板缝隙导致此处坯壳存在薄弱位置,进而造成偏离角纵裂纹。第二种缺陷位于窄面准倒角位置,见下页图6。经过分析认为,此类偏离角纵裂产生原因是窄侧锥度小或者跑锥导致,窄侧铜板未能有效支撑窄侧坯壳,导致此处气隙增加,此处坯壳为最薄弱位置,进而产生偏离角纵裂[6]。

3.3.2 角部辊印问题

倒角结晶器开发初期,生产一些低碳合金钢时,角部出现侧导辊印问题,见图7。通过分析认为,结晶器1 号侧导辊设计尺寸不合理是造成侧导辊印根本原因。通过优化侧导辊尺寸,制作专用卡尺进行侧导辊验收把关,解决了侧导辊印问题。改进后的侧导辊以及专用卡尺见图8。

图5 倒角坯宽、窄面角部偏离角纵裂

图6 倒角坯窄面准倒角位置偏离角纵裂

图7 倒角铸坯侧导辊印问题

3.4 倒角结晶器使用效果

通过开发倒角结晶器工艺,目前月均倒角连铸坯产量达到20.2 万t,主要生产钢种包括:SS400、Q235、Q345 等普通碳素结构钢,含Nb、Ti、V 等元素的微合金钢,管线钢,高强钢、汽车大梁钢等;其次,铸坯角部裂纹缺陷发生率小于0.35%;铸坯不经修磨直接送热连轧,轧后角部缺陷发生率小于0.08%。对于管线钢、出口日本SN400B 等厚规格卷板钢种,使用倒角结晶器后角部质量明显提升,提高了客户满意度。

图8 优化后的侧导辊尺寸

4 结语

通过开发倒角结晶器工艺,本质化改善了连铸坯角部质量,彻底解决了包晶钢角横裂问题。针对倒角结晶器开发过程出现的偏离角纵裂以及角部深辊印问题,通过优化侧导辊设计,优化锥度、一冷水工艺,规范停浇倒角铜板检查要求,彻底解决了倒角结晶器使用过程存在的问题,实现了规模化工业应用,成效显著。