液化石油气罐车卸车作业事故

——安全阀意外开启泄压原因调查

2019-03-09涂文勇

涂文勇

(四川宇泰安全科技有限责任公司,四川 成都 610200)

1 液化石油气理化特性及健康危害表现

液化石油气简称LPG(CAS:68476-85-7,UN:1075)。极易燃气体。由石油加工过程中得到的一种无色挥发性液体,主要组分为丙烷、丙烯、丁烷、丁烯,并含有少量戊烷、戊烯和微量硫化氢等杂质[1]。爆炸极限5%~33%(体积比),自燃温度:426~537℃[1]。具燃烧和爆炸危险性。极易燃,与空气混合能形成爆炸性混合物,遇热源或明火有燃烧爆炸危险。比空气重,能在较低处扩散到相当远的地方,遇点火源会着火回燃[1]。健康危害表现:主要侵犯中枢神经系统。急性液化气轻度中毒主要表现为头昏、头痛、咳嗽、食欲减退、乏力、失眠等;重者失去知觉、小便失禁、呼吸变浅变慢等[1]。

2 液化石油气装卸操作工艺

2.1 原理

利用压缩机抽吸和加压输出气体的性能,将需要灌装的储罐(或罐车)中的气相液化石油气通入压缩机的入口,经压缩升压后输送到准备卸液的罐车(或储罐)中,从而降低灌装储罐(或罐车)的压力,提高卸液罐车(或储罐)中的压力,使二者之间形成装卸所需的压差(0.2~0.3MPa),液态液化石油气便在压力差的作用下流进灌装的储罐(或罐车),以达到装卸液化石油气的目的[2]。

2.2 工艺流程

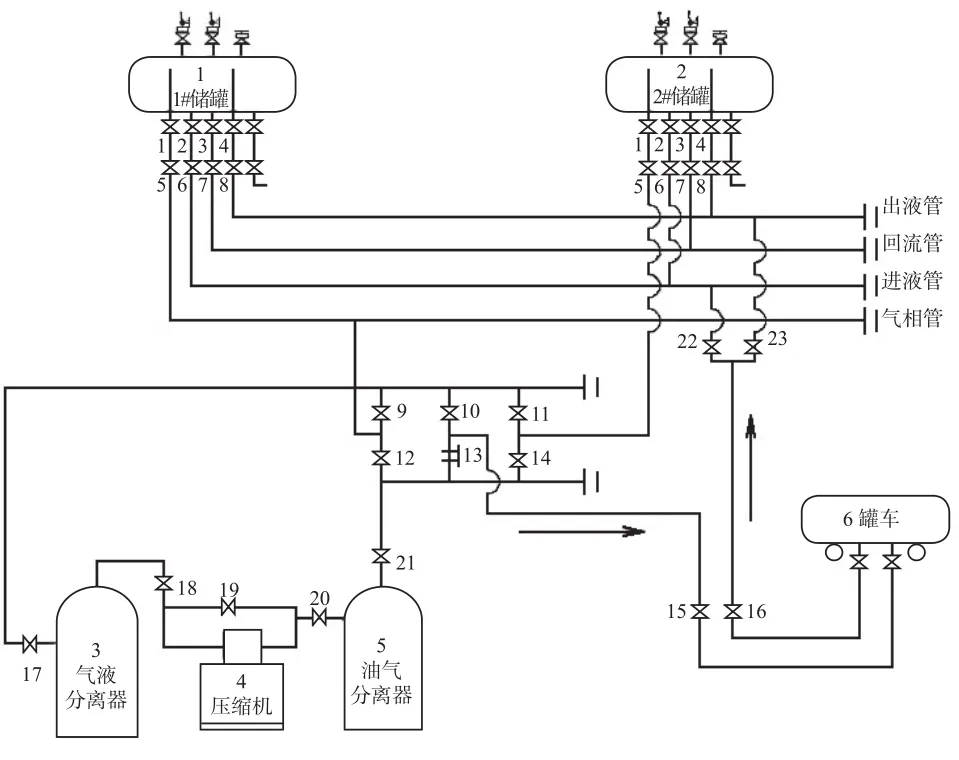

压缩机装卸、倒罐的工艺流程和气、液态液化石油气的流动方向,如下图[2]。由图可以看出,当要将罐车中的液化石油气灌注到储罐中去时,打开阀门9和13,关闭阀门10和12,按压缩机的操作程序开启压缩机,把储罐中的气态液化石油气抽出,经压缩后进入罐车,使罐车内气相压力升高,罐车中的液态液化石油气在此压力作用下经液相管进入储罐[2]。

图 压缩机装卸工艺流程图Fig. Compressor loading and unloading process flow chart

液化石油气装卸完毕后,要用压缩机将被卸空的罐车(或储罐)中的气态液化石油气抽回储罐(或罐车),抽回时不宜使罐内压力过低,一般应保持剩余压力为147~196kPa,以免因一些预料不到的因素造成空气渗入,在罐内形成爆炸性混合气体[2]。

3 事故经过及调查分析

3.1 事故经过

2018年8月下旬某天下午13点左右,在某液化石油气加气站内,第一辆罐车将其装载约23t液化石油气成功卸载到了1#储罐。卸载前1#储罐气相液化石油气压力约为0.7MPa(指表压,下同;0.7MPa为储罐夏季安全阈值,经验值),当第一辆罐车向1#储罐卸车完毕后,1#储罐气相液化石油气的压力已上升到了0.9MPa,此时室外气温约为35℃。

当日下午13:30左右,室外气温仍高达35℃,第二辆装载有约23t液化石油气的罐车开进了卸车泊位,按操作规程规定作静置后在14:30左右开始继续向1#储罐卸车。按该站制定的液化石油气卸车操作规程,开启压缩机将来自1#储罐气相液化石油气增压0.2~0.3MPa后压入待卸液化石油气罐车,利用压力差使之将液相液化石油气从罐车压入到1#储罐。在卸车作业过程中,操作工监测到液化石油气罐车气相压力较高(表压快接近1.1MPa),在此期间便主动使压缩机停车了2次,每次停车时间约15min,以便使罐车内气相液化石油气压力降低。当卸车(液)作业即将完成,停车后再次开启压缩机时,即当日下午17:40左右发生了第二辆罐车顶部安全阀意外开启并对空泄放液化石油气,同时伴随有较大噪声和难闻气味,持续时间大约13min左右,造成周围居民一度恐慌,并导致辖区街道办事处相关部门启动了应急救援联动机制。事后根据该液化石油气充气站负责人初步测算,本次意外对空泄放的液化石油气大约有1t 左右,所幸没有酿成严重后果。

3.2 调查分析

(1)在压缩机和罐车内对气相液化石油气增压是一个放热过程,特别是罐车内的压缩放热使其内温度上升,导致罐车内压力急剧上升(液相液化石油气,体积不变时温度每升高1℃,压力将升高2~3MPa;气相液态液化石油气其体积不变时温度每升高1℃,压力将升高0.02~0.03MPa)。

(2)液化石油气罐车顶部安全阀的压力整定。根据《移动式压力容器安全技术监察规程》TSG R0005-2011,“9.4.2泄放装置的动作压力(1)安全罐体安全泄放装置单独采用安全阀时,安全阀的整定压力应当为罐车设计压力的1.05~1.10倍,额定排放压力不得大于罐体设计压力的1.20倍,回座压力不得小于整定压力的0.90倍”[3]。

经现场核实,该液化石油气罐车铭牌上标注设计压力1.12MPa,核查该车驾驶员和押运员所携带的随车资料得知,该罐车安全阀的整定压力值为1.20MPa,且在有效检定期内。规程规定此类罐车安全阀整定压力应为罐体设计压力1.12MPa的1.05~1.10倍,即1.176~1.232MPa,因此该液化石油气罐车安全阀整定压力值1.20MPa,符合相关技术规程要求。

(3)超过1#储罐夏季气相液化石油气压力安全阈值0.7MPa(经验值),且在1#储罐与罐车罐体内气相液化石油气压差安全裕量严重不足时进行卸车作业。由于正值夏季,当日昼间最高气温高达35℃,当日下午13:00第一辆液化石油气罐车刚向1#储罐卸车完毕,此时1#储罐气相液化石油气压力已处于0.9MPa高位。在14:30左右第二辆装载约23t液化石油气罐车继续向1#储罐卸车时,1#储罐气相液化气压力仍然处于0.9MPa高位,尚未降低到夏季1#储罐气相液化石油气压力安全阈值0.7MPa(经验值)以下。由于该压缩机是定速定功率运行(不可调速),再按原操作规程加压0.2~0.3MPa卸车,0.9+(0.2~0.3)=1.1~1.2MPa,此时罐车内气相液化石油气压力和罐体顶部安全阀整定值1.2MPa之间已经没有了压差安全裕量,压缩机出口进入到罐车罐体内的气相液化石油气压力很容易超过罐车安全阀整定值1.2MPa,最终导致本次第二辆罐车卸车作业过程中安全阀意外开启并对空泄放液化石油气事故。

在此工况下正确的做法是:需待1#储罐气相液化石油气压力值降低到夏季安全阈值0.7MPa(经验值)以下后,才可按原液化石油气卸车操作规程[4],让第二辆液化石油气罐车向1#储罐继续卸车。

(4)相关规定不完善。该站液化石油气卸车操作规程[4],严格规定了各种安全操作措施和步骤,但对向同一储罐连续卸车作业的相关规定不完善,尤其缺乏对夏季高温季节卸车作业的针对性,对类似1#储罐气相液化石油气压力值必须降低到夏季安全阈值0.7MPa(经验值)以下后才能向其继续卸车缺乏硬性规定,最终导致本次事故发生。

(5)操作人员违章作业。汽车罐车的装卸作业应严格按照操作规程进行,严禁罐车或储罐超装。装卸完毕后,要及时填写装卸作业记录表[5]。该站液化石油气卸车操作人员,为了避免加班,希望在上班时间内将第二辆液化石油气罐车向同一储罐(1#储罐)尽快卸车完毕,心存侥幸并违章冒险作业,最终导致罐车安全阀意外开启并对空泄放液化石油气事故发生。

(6)生产安排及调度不当。通过上述分析,在夏季高温季节,如果不利用好早晚低温时段,采用压缩机法向同一储罐进行连续卸车作业将相当困难,主要原因在于同一储罐在第一次接受卸车(受液)作业后,其气相液化石油气压力值很难在短时间内降低到夏季安全阈值0.7MPa(经验值)以下。如果在第一辆液化石油气罐车向1#储罐卸车后,安排调度第二辆罐车向2#储罐或3#储罐卸车,若此时2#储罐或3#储罐内的气相液化石油气压力未超过其相应的安全阈值,且与第二辆罐车内气相液化石油气压差安全裕量充足,则很有可能避免本次事故发生。

4 结论

综上所述,本次第二辆液化石油气罐车在1#储罐气相液化石油气压力值尚未降低到夏季安全阈值0.7MPa(经验值)以下时,就继续向1#储罐卸车作业,导致其顶部安全阀意外开启并对空泄放液化石油气事故,属于生产调度安排不当且操作人员违章作业导致的人为责任事故。暴露出涉事企业安全生产主体责任落实不到位、操作员工培训不到位、遵章守纪意识和责任心不强等诸多问题,希望涉事企业采取积极有效措施及时加以整改,确保该站液化石油气系统安全及生产安全。