缝洞型碳酸盐岩油藏覆膜型体膨颗粒堵剂卡封机理微观可视化研究及注入参数优化

2019-03-09李雪娇付美龙李亮徐传奇敖明明

李雪娇 付美龙 李亮 徐传奇 敖明明

1. 长江大学石油工程学院;2. 中国石化西北油田分公司

0 引言

全球碳酸盐岩储层中的油气储量约占油气总储量的40%,产量约占油气总产量的60%。塔河油田属于典型的缝洞型碳酸盐岩油藏,油藏埋深为5 300~7 000 m,地层温度120~150 ℃,地层水总矿化度为(20~25)×104mg/L,地层压力系数1.1,具有超深、高温、高矿化度、非均质性极强等特点,其复杂的地质条件及开采难度在世界上都非常少见。储渗空间形态多样、大小悬殊、分布不均,储层主要分为裂缝型、缝洞型、溶洞型。油藏开发遇到的主要矛盾之一是油田含水率上升过快,导致自然递减幅度大,油产量大幅度下降,因此减缓油井见水后含水上升速度是提高油田整体开发效果、提高原油采收率的关键[1]。

目前,塔河油田使用的颗粒类堵剂主要有水泥类无机颗粒堵剂和可固化颗粒类堵剂,可固化颗粒注入性较差,无法达到深部调堵目的;无机颗粒堵剂刚性大、变形能力弱、通过能力差,不易到达出水点。体膨颗粒是近20 年发展起来的一项调堵技术,具有遇水膨胀的特性,该系列调堵剂主要由单体、交联剂以及其他添加剂在地面聚合交联,然后经过造粒、烘干、粉碎、筛分等工艺加工而成[2-3]。由于是地面条件下交联,避免了地层条件如温度、矿化度、pH 值和剪切对成胶的不利影响;同时,该类颗粒适合封堵有大孔道发育或者缝洞型的非均质地层,相较于其他类型堵剂具有较好的耐温抗盐性能,因此很适用于塔河油田缝洞型碳酸盐岩油藏堵水施工中[4]。然而,目前国内所用的体膨颗粒的膨胀速度和膨胀倍数普遍偏高,严重降低了封堵半径,甚至出现现场注入困难的问题[5]。

选用聚偏二氯乙烯等配制成的溶液,对筛选出的耐温抗盐型体膨颗粒XN-T 进行物理覆膜,对覆膜型体膨颗粒进行了基本性能评价;借助于玻璃刻蚀微观可视化模型,研究了覆膜型体膨颗粒在缝洞中的堵水机理以及卡封运移的规律;并对颗粒的注入参数以及注入方式进行了优化,最大限度发挥体膨颗粒类堵剂的优势,为塔河油田现场后续施工提供相应的技术参数。

1 实验

1.1 实验材料

体膨颗粒:购置了国内27 种体膨颗粒样品,综合考虑其膨胀性能、高温高盐(130 ℃、22×104mg/L矿化度)条件下的长期稳定性、体膨颗粒膨胀后的物理性状如柔韧性、硬脆性等,筛选确定出河南精诚石化有限公司的XN-T 体膨颗粒。

实验用水:根据塔河油田实际产出水的离子组成配制的模拟地层水(见表1,其总矿化度高达22×104mg/L,钙镁离子高达1.2×104mg/L。

表 1 模拟地层水离子组成Table 1 Ionic composition of simulated formation water

实验用油:塔河油田4 区块脱水脱气原油,地面黏度为55 m Pa · s。

实验岩心:用固井专用G 系水泥以及纤维自制缝洞型岩心,利用手动锯条和电钻刻蚀缝洞,岩心长15 cm,直径2.5 cm,其中宽缝洞岩心缝宽2 mm,窄缝洞岩心缝宽1 mm,极差为2,洞的直径为5 mm。

1.2 实验方法

1.2.1 颗粒膨胀性能测定

使用膨胀倍数表征颗粒吸水膨胀性能,称取所需颗粒质量m0,加入塔河模拟地层水中,间隔一段时间后将分散体系中的颗粒用筛网进行过滤,再用滤纸吸干表面游离水,称取颗粒吸水膨胀后的质量m1,膨胀倍数即为Sw=m1/m0。

1.2.2 玻璃刻蚀微观可视化物模实验

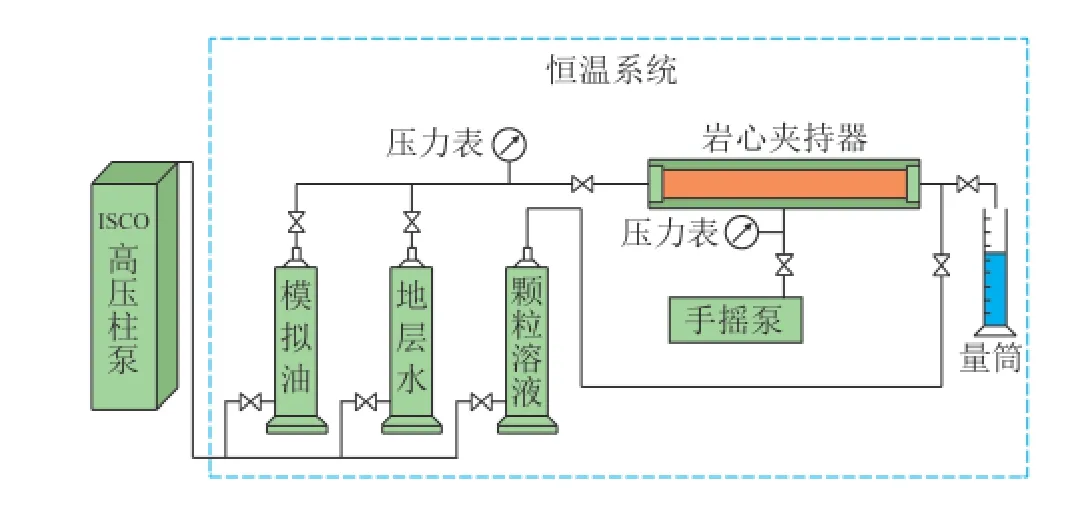

实验室建立起缝洞型油藏玻璃刻蚀微观可视化研究系统,从微观尺度深入探究颗粒在缝洞中的堵水机理以及卡封运移的规律。实验装置见图1。

图 1 缝洞型油藏微观可视化驱替装置Fig. 1 Microscopically visual displacement device for fractured-vuggy oil reservoir

1.2.3 岩心流动实验

(1)将自制岩心干燥后抽空饱和地层水;(2)按照图2 组装好岩心流动装置,升温至130 ℃,油驱建立束缚水饱和度,放置24 h;(3)用模拟地层水恒速0.5 mL/min 驱替至岩心含水98%;(4)并注入质量百分数为10%的颗粒溶液1 PV,在130 ℃环境下老化一段时间,之后重新正向水驱,记录各项参数。

图 2 XN-T 颗粒岩心流动实验装置Fig. 2 Core flow test device for XN-T particle

2 结果与讨论

2.1 覆膜型体膨颗粒的制备及性能评价

2.1.1 覆膜型体膨颗粒的制备

体膨颗粒XN-T 是丙烯酰胺与耐高温交联剂聚合加工成的颗粒,有较好的耐温抗盐性能,在140 ℃下的长期热稳定性能良好,但其膨胀速度过快,在塔河模拟地层水中0.5 h 膨胀倍数便能达到4.7 倍,8 h达到最大膨胀倍数7.3 倍,严重影响了现场颗粒的注入性。为达到体膨颗粒XN-T 延缓膨膨的效果,用聚偏二氯乙烯、抗氧化剂(不饱和硫氧化物)以及稳定剂(有机膦酸酯)配制成覆膜溶液,对XN-T 颗粒进行物理包覆,在其表面形成类似胶囊的覆膜,从而延缓其膨胀。最终制备出覆薄膜的XN-T 体膨颗粒和覆厚膜的XN-T 体膨颗粒2 种覆膜颗粒。

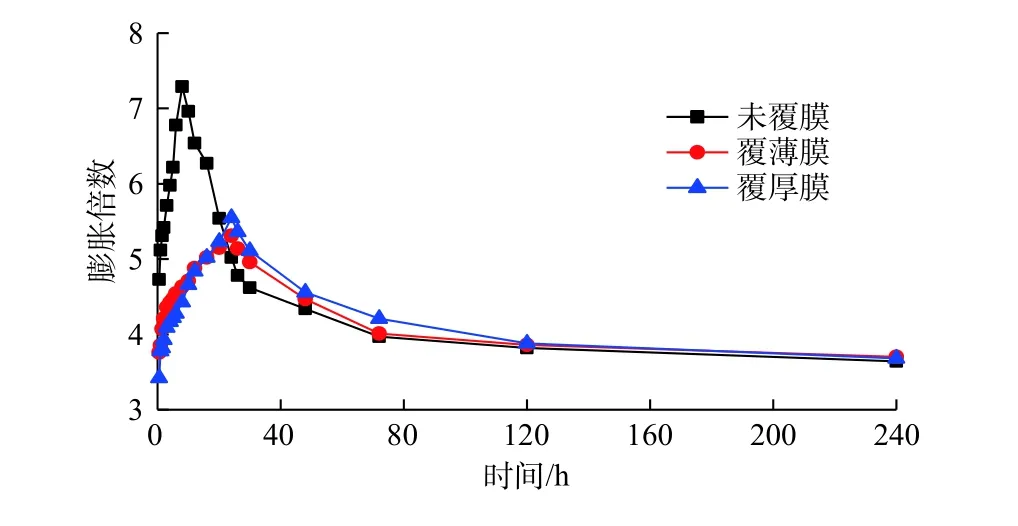

2.1.2 膨胀性能评价

为了考察覆膜型体膨颗粒的延缓膨膨性能和长期老化稳定性能,测试XN-T 颗粒、覆薄膜XN-T 颗粒以及覆厚膜XN-T 颗粒的膨胀性能,实验温度130 ℃。从图3 可看出,未覆膜的XN-T 初始膨胀迅速,8 h 时达到最大膨胀倍数;而覆薄、厚膜的XNT 在高温下膜开始缓慢分解,颗粒缓慢膨胀,均在24 h 时达到最大膨胀倍数,缓膨性能良好。这是因为体膨颗粒XN-T 属于亲水性三维网络聚合物,其吸水溶胀是一个自由焓降低的自发过程,覆膜主要是对XN-T 颗粒的物理包裹,通过膜的阻隔来减少吸水面积,从而实现缓膨。高温条件下覆膜受热缓慢分解,膜表面会逐渐形成微孔,XN-T 的膨胀部分从这些微孔中向外“逃逸”,在膨胀力作用下微孔逐渐变为裂纹,随着XN-T 的逐渐膨胀,集中于裂纹处应力逐渐增大,最后导致裂纹向前扩展,覆膜破裂[6]。膜破裂后颗粒的长期稳定性主要由XNT 自身的耐温性能所决定,从图3 可看出,颗粒在达到最大膨胀倍数后开始收缩,在72 h 后逐渐趋于稳定,最后240 h 的膨胀倍数稳定到了3.6 倍左右。

图 3 覆膜型体膨颗粒膨胀性能评价实验Fig. 3 Test for evaluating the swelling performance of coated swelling particle

综合考虑缓膨效果、经济成本等因素,推荐现场使用覆薄膜的XN-T 体膨颗粒。下面物模实验均选用了覆薄膜的XN-T 缓膨颗粒。

2.1.3 封堵性能评价

基于岩心流动实验对覆膜型体膨颗粒堵水性能进行评价,实验方法:(1)将岩心抽真空饱和地层水;(2)水驱岩心,计算堵剂注入前水相渗透率kw;(3)反向注入质量分数10%的颗粒溶液1 PV,在130 ℃下老化;(4)对堵后的岩心重新水驱,计算堵后水相渗透率kw'及封堵率。从图4 实验结果可看出,覆膜型体膨颗粒在孔缝中缓慢膨胀,膨胀后的颗粒容易在裂缝-孔洞的结合部位堆积、搭桥,形成封堵,计算出堵水率为98.42%,表明覆膜型体膨颗粒能够有效封堵缝洞,封堵率较高。

2.2 覆膜型体膨颗粒卡封机理微观可视化研究

2.2.1 堵水机理

图 4 覆膜型体膨颗粒堵水性能评价实验Fig. 4 Test for evaluating the water plugging performance of coated swelling particle

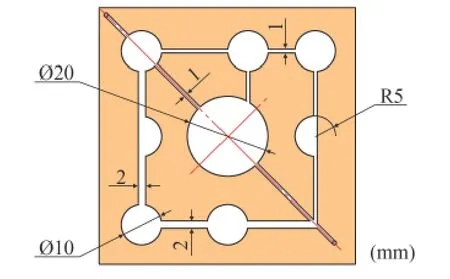

为了深入研究覆膜型体膨颗粒在缝洞型油藏中的封堵、运移机理,借助于缝洞油藏玻璃刻蚀可视化模拟装置,从微观尺度深入探究颗粒在缝洞中的堵水机理以及卡封运移的规律。通过大量的调研并结合塔河油田的实际地层情况,以模型裂缝直径与油藏实际裂缝直径、模型孔洞尺寸与油藏实际孔洞尺寸相似为基本原则,设计出具代表性的缝洞模型,即多项连通型缝洞模型(如图5 所示,左下行缝洞的裂缝宽2 mm,中间缝洞以及右上行缝洞宽1.0 mm,大洞直径20 mm,小洞直径10 mm)。

图 5 多项连通型缝洞模型Fig. 5 Multinomial connected fracture and vug model

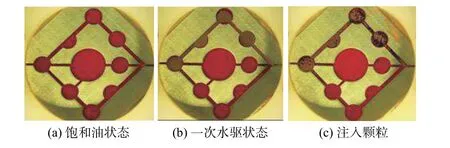

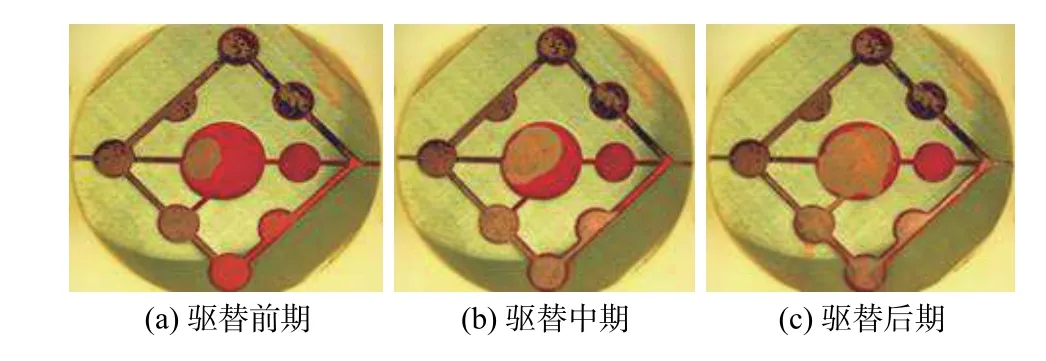

实验过程中,为了更清楚地观察实验现象,利用苏丹红将白油染为红色,利用蓝色墨水将体膨颗粒染为蓝色,驱替速度0.1 mL/min,温度130 ℃,驱替方向由左向右。图6(a)为缝洞模型饱和油之后的状态,缝洞模型中的大、小、半洞都完全饱和油,较好地模拟了塔河油田油藏的真实情况。图6(b)为缝洞模型一次水驱之后油水分布状态图,驱替过程中,水沿优势通道(2 mm 宽的上行缝洞)驱替并最终突破前缘,残余油主要分布在较小孔道中(1 mm 宽的中行、下行缝洞)。

图 6 缝洞模型油水分布状态Fig. 6 Oil and water distribution state in the fracture and vug model

从模型的左端注入覆膜型体膨颗粒,静置膨胀24 h,由于覆膜型体膨颗粒粒径小于优势通道缝宽(2 mm),在一定的驱替压差下,颗粒随着液流进入优势通道并逐渐堆积、卡封在优势通道的下游部位。经过24 h 静置,颗粒缓慢吸水膨胀后体积明显增大,虽粒径仍小于缝宽,但形成了有效的封堵。主要有3 种封堵形式:一是颗粒吸水膨胀滞留在洞的入口处,形成“堆积”封堵[7];二是多个膨胀颗粒 “桥接”在一起,对优势通道进行卡封[8];三是在缝洞壁面形成“附着驻留”,对水流产生阻力[9]。待颗粒膨胀24 h 后,继续进行水驱,在后续水驱过程中,覆膜型体膨颗粒对优势通道形成有效堆积、卡封、桥接封堵[10],液流发生转向进入孔径更狭窄的裂缝(图7),驱替小孔缝中的残余油,有效增大了波及系数,从而提高了原油采收率。

图 7 颗粒封堵优势通道、驱替小孔道示意图Fig. 7 Sketch of particles plugging the dominant channels and driving the fluid into small pores and channels

2.2.2 卡封运移规律

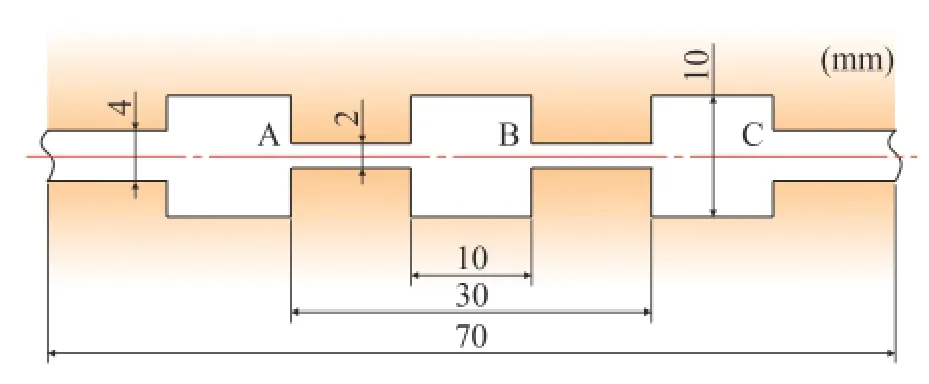

为进一步深入探究覆膜型体膨颗粒在优势通道的缝洞中的卡封、运移情况,设计了更直观的方形连续缝洞模型,其中窄缝宽2 mm,宽缝宽4 mm,中间方形洞宽10 mm(图8)。借助可视化物理模型,观察颗粒在缝洞中的堵水、运移全过程。

图 8 方形连续缝洞模型Fig. 8 Quadratic continuous fracture and vug model

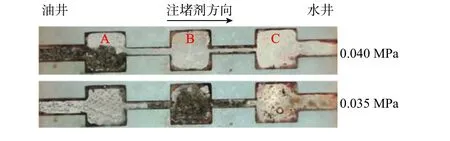

实验过程模拟塔河油田施工现场,覆膜型体膨颗粒类堵剂从油井注入到指定位置后静置膨胀24 h,再逆向水驱,观察实验现象。注入速度恒定0.1 mL/min,温度130 ℃。实验过程与现象见图9、图10。体膨颗粒注入膨胀后,随着逆向模拟地层水的注入,颗粒开始在C 洞出口处堆积卡封,此时压力逐渐升至0.48 MPa 突破,随后颗粒开始运移进入第1 条窄缝,并向B 洞运移;颗粒逐渐运移至B 洞,并在中间洞的出口处迅速堆积卡封,当压力升至0.41 MPa 时颗粒再次突破,开始向A 洞运移;颗粒进入A 洞时,压力已降至0.14 MPa,此时继续注入地层水,后续压力变化较小,颗粒很快就被全被驱出。

图 9 覆膜型体膨颗粒注入示意图Fig. 9 Schematic injection of coated swelling particle

图 10 覆膜型体膨颗粒一次运移、卡封示意图Fig. 10 Schematic primary migration and plugging of coated swelling particle

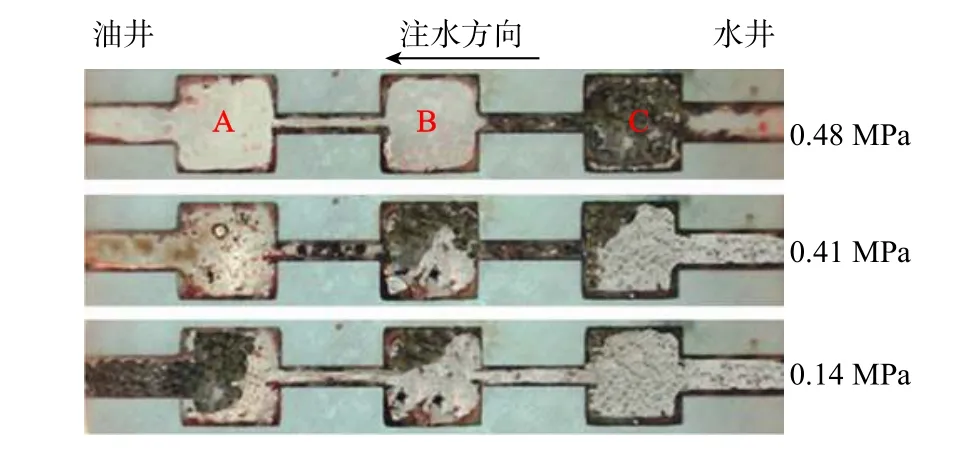

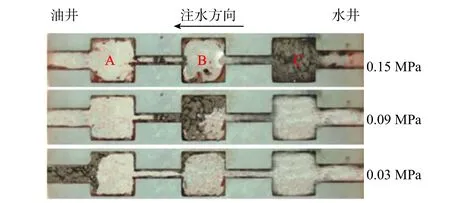

为考察颗粒的再注入性情况,将从出口端流出的缓膨颗粒重新注入模型进行实验,实验现象见图11。颗粒很快堆积在C 洞出口,此时突破压力仅0.15 MPa;之后颗粒开始受压变形,向B 洞运移,在B 洞出口形成封堵时的突破压力为0.09 MPa;继续注水,后续压力已接近纯水驱压力,颗粒几乎不能再形成有效封堵。可见,再次注入的颗粒因为多次挤压、剪切、变形,二次封堵效果远不如第1 次。

图 11 覆膜型体膨颗粒二次运移、卡封示意图Fig. 11 Schematic secondary migration and plugging of coated swelling particle

综上可知,覆膜型体膨颗粒在高温下能够吸水膨胀,膨胀后颗粒粒径变大,且弹性较强,能在缝洞型油藏的洞与缝的交接处进行逆向卡封,当压力达到一定值时,体膨颗粒开始运移,并再次形成封堵。同时,颗粒在储层中运移、封堵的次数越多,在多次挤压、剪切、变形作用下,其封堵性能越差[11-12]。

2.3 覆膜型体膨颗粒注入参数优化

覆膜型XN-T 体膨颗粒强度高,耐温抗盐抗性能较好,具有良好的缓膨性能,非常适合塔河油田碳酸岩盐油藏堵水调剖工艺。借助室内岩心物理模拟驱替实验对颗粒的注入参数以及注入方式进行了优化,为现场后续施工提供相应的技术参数。

2.3.1 注入体膨颗粒粒径优化

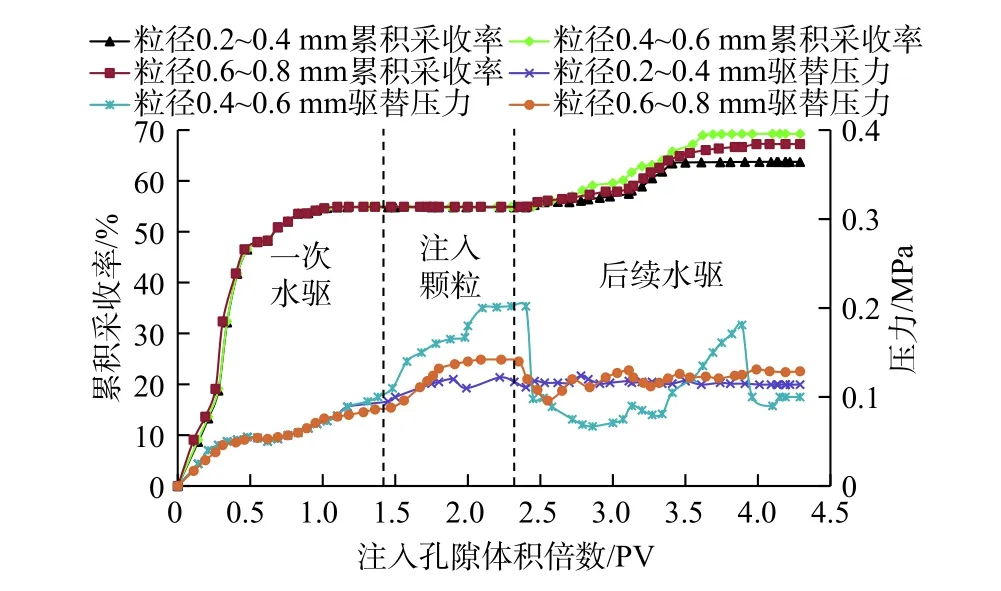

根据架桥理论[13],当固相颗粒粒径在1/7~1/3 孔道直径时,颗粒封堵效果最好,设计了0.2~0.4 mm、0.4~0.6 mm、0.6~0.8 mm 等3 个范围的粒径,研究其对封堵效果的影响,实验结果见图12。

图 12 不同粒径下的驱替压力及采收率曲线Fig. 12 Displacement pressure and recovery factor curve at different particle sizes

颗粒粒径为0.2~0.4 mm 时,封堵性能较差,这是因为颗粒粒径较小,颗粒膨胀后在缝洞岩心中运移能力较强,无法在缝洞中堆积形成稳定堵塞,容易被注入水突破并随之排出,因此封堵压力也相对较小;当颗粒粒径为0.6~0.8 mm 时,虽然粒径最大但封堵效果却不是最佳,这是由于颗粒过大,易在注入阶段形成堵塞,影响后续堵剂的注入,从而影响了堵水效果[14];当粒径为0.4~0.6 mm 时,颗粒粒径适宜,颗粒膨胀后会在缝洞结合处形成较为严密的封堵,且促使后续颗粒在洞中滞留并在弹性作用下发生搭桥堆积,使裂缝和颗粒间的缝隙充填严密,渗流通道较少,因此,后续水驱采收率提高了14.4%,封堵效果最好。可见,覆膜型体膨颗粒的初始粒径对颗粒的注入性有显著影响,初始粒径较小无法在缝洞处实现有效卡封,初始颗粒粒径大于裂缝宽度时,又会出现无法注入地层的现象,因此,膨胀后的颗粒粒径必须与地层孔径相匹配时才能有较好的封堵效果,本次实验优选出颗粒粒径为0.4~0.6 mm。

2.3.2 注入体膨颗粒浓度优化

取固液比7.5%、10%、12.5%等3 种不同的颗粒浓度,研究颗粒浓度对封堵效果的影响。从图13可看出,随颗粒浓度增加,注入压力明显增加,这是因为颗粒在缝洞中运移时,浓度越大颗粒越容易在缝洞交接处抱团、聚集,能有效封堵高渗透主流通道,引起注入压力升高。然而比较3 种颗粒浓度采收率增幅,并不是浓度越高增幅越大,这主要是因为随颗粒浓度增加,对高渗层的封堵能力也将不断增强,达到一定程度后续颗粒便会转向中、低渗透层,致使储层纵向波及程度提高;然而颗粒中、低渗透层中的运移能力有限,当颗粒浓度过高时,近井地带颗粒量将逐渐趋于饱和,注入水转向也将趋于最大,采收率增幅便会逐渐减小[15]。可见,覆膜型体膨颗粒在一定范围内才能实现有效的桥接封堵作用,综合经济成本,这里优选注入浓度为10%。

图 13 不同颗粒浓度下的驱替压力及采收率曲线Fig. 13 Displacement pressure and recovery factor curve at different particle concentrations

2.3.3 注入方式优化

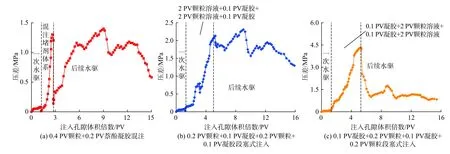

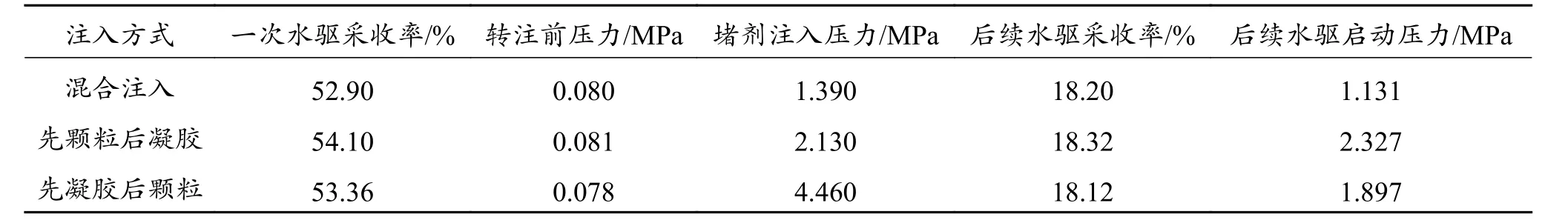

由于塔河缝洞型碳酸盐岩油藏储层结构极为复杂,考虑将覆膜型体膨颗粒与其他类堵剂结合起来使用,充分发挥各剂优势,弥补劣势[16-17]。选用自主研发的新型萘酚凝胶体系,该体系具有优良的耐温抗盐性:耐温>140 ℃,耐盐>20×104mg/L,150 d 脱水率仅4.6%,满足塔河油田高温高盐油藏使用条件。将萘酚凝胶和覆膜型XN-T 体膨颗粒复配,研究凝胶与颗粒混注以及段塞式注入方式下的堵水效果。实验结果如图14 和表2 所示。

通过实验结果可知,3 种注入方式的后续采收率相近,均大于18%;先凝胶后颗粒分段塞注入,注入压力最高,不利于现场施工。综合考虑注入压力和采收率,混合注入或先颗粒后凝胶注入方式均可。

图 14 不同注入方式下的堵水效果Fig. 14 Water plugging effect in different injection modes

表 2 不同注入方式下的采收率和启动压力Table 2 Recovery factor and threshold pressure in different injection modes

覆膜型体膨颗粒具有吸水缓慢膨胀的特性,地层中能以自身形变封堵小喉道,或在一定压差下通过变形深入地层,对含有裂缝、大孔道等的高渗透层进行封堵。凝胶与之复合,既能通过胶结颗粒提高体系封堵强度,又可防止凝胶堵剂漏失,大大提高了深部调堵效果。因此推荐塔河油田现场试验采用有机覆膜型体膨颗粒+耐高温抗高盐型萘酚凝胶二元复合型深部调堵技术。

3 现场试验

选取塔河油田4 区西部A42 井作为实验井,该井开采后,原油含水高达87%,期间经过2 次堵水,效果均不理想,转注后,对应受效油井为B65 井、B48 井。2017 年9 月,开始对A42 井进行调剖试验,调剖井段为5 438.5~5 546.0 m,注入井筒总液量为880 m3,最高施工排量为5.9 m3/min。采取段塞式注入工艺进行调剖,第1 段塞正挤胍胶前置液100 m3;第2 段塞混注凝胶和颗粒,正挤凝胶体系共计410 m3,按10%、15%、20%浓度分3 个阶段加入覆膜型缓膨颗粒和陶粒混合颗粒;第3 段塞加入陶粒与覆膜砂混合体系进行封口。

同年12 月通过测井资料可知,A42 井注入压力下降1 MPa,主吸水层增厚9%,说明液流出现了明显转向,波及体积增大。B65、B48 井日产油量分别增加了1.4 t/d、0.7 t/d,含水率分别下降了14%、2.2%,取得了预期的应用效果。

4 结论

(1)对耐温抗盐性能较好的体膨颗粒XN-T 进行物理覆膜,覆膜型体膨颗粒缓慢膨胀,24 h 达到最大膨胀倍数,130 ℃下10 d 的膨胀倍数仍能达到3.6 倍,推荐现场使用覆薄膜的XN-T 体膨颗粒;覆膜型体膨颗粒的封堵率为98.42%,封堵效果较好。

(2)从微观尺度上证实了覆膜型体膨颗粒在缝洞油藏的高渗孔缝中能够形成有效的堆积、“桥接”封堵实现堵水,迫使流体进入低渗小孔缝中,有效增大了波及系数,提高采收率。颗粒在储层中运移、封堵的次数越多,在多次挤压、剪切变形的作用下,颗粒封堵性能也越差。

(3)根据覆膜型体膨颗粒注入参数优化,选颗粒粒径为0.4~0.6 mm、固液比10%的颗粒浓度时,后续采收率最高,封堵效果最好。推荐塔河油田现场试验采用有机覆膜型体膨颗粒+耐高温抗高盐型萘酚凝胶二元复合型深部调堵技术。

(4)现场试验采用凝胶与覆膜型缓膨颗粒以及陶粒混注工艺,达到了油井增产、含水率下降的效果。