万安电厂水轮机组分段关闭控制程序优化与应用

2019-03-08吴元

吴 元

(国电万安水力发电厂,江西 吉安343800)

0 引言

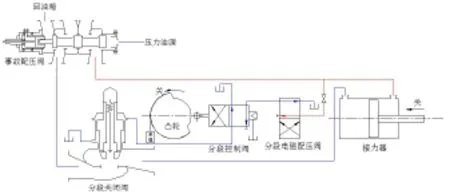

现在万安电厂1~4号轴流转桨式水轮发电机的分段关闭装置由液控节流控制阀、分段电磁阀(或分段电磁配压阀)和分段关闭阀组成。当水轮发电机运行中发生事故需要紧急停机或甩负荷时,导叶紧急关闭至一定的开度,即关闭至分段关闭动作设定的拐点位置,由下位机现地LCU判断分段关闭动作的PLC控制程序开出一个分段关闭电磁阀投入动作信号,电磁阀投入动作后控制油进入液控节流控制阀,对回油进行节流调节来实现分段关闭。

分段关闭控制程序设计合理,判据可靠,能确保事故出现需紧急停机或甩负荷导叶紧急关闭至拐点位置时正确开出动作信号;但在机组正常运行停机过程中,导叶处于拐点位置时,为避免机组正常停机时间过长,分段关闭控制程序一般不开出动作信号。

1 分段关闭程序使用的现状

(1)该厂1~4号机水轮机组均为105 MW轴流转桨式水轮发电机,分段关闭动作由电磁阀励磁、导叶拐点到来接通导叶关闭反向油压,使分段关闭投入;而电磁阀的投入与复归主要由机组下位机PLC控制程序开出,且为双线圈控制,即投入线圈和复归线圈;其中投入动作条件有下面两种情况:

1)事故低油压≤2.75 MPa且压板在投入,或者保护总出口信号过来了,或者瓦温保护动作,三者满足任一条件时启动电气事故停机自启动流程,开出分段关闭电磁阀投入动作,程序如下:

831:FOR I:=2 TO MAX_CTRL_OBJECT_NO-1 DO

SEQ_INFO[I]:=SEQ_INFO_ZERO;

END_FOR;

SEQ_INFO[1].CSTEP:=835;

835:OUT[44]:=2000;(*投分段关闭电磁阀DPP*)

OUT[39]:=-1;(* 投紧急事故电磁阀 *)

OUT[86]:=-1; (*投紧急事故电磁阀(冗余点)*)

OUT[47]:=5000;(* 调速器停机令 *)

SEQ_INFO[1].CSTEP:=836;

另外,当机组满足自启动条件走机械事故停机或紧急事故停机流程时,最后都是自动调用电气事故停机流程,也同样会开出分段关闭电磁阀投入动作。

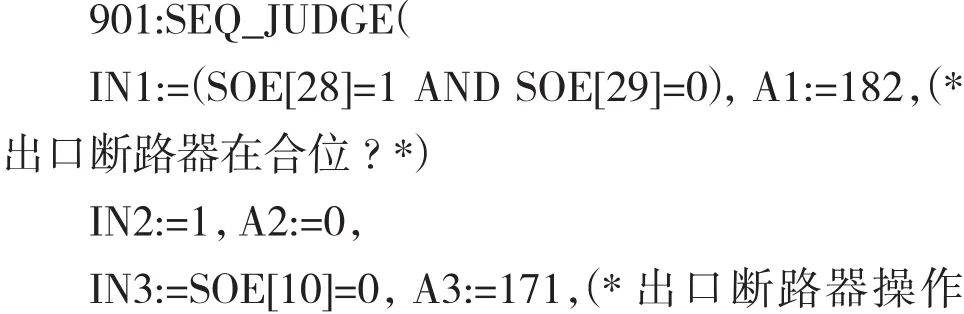

2)机组走上位机甩负荷流程时,上位机发甩负荷令后,程序判断出口断路器位置条件,满足条件开出分断路器信号,同时开出分段关闭电磁阀投入信号,程序如下:

从以上程序可以看出,只有在收到上位机甩负荷令和出口断路器在合位置等信号判据时才会开出分段关闭电磁阀投入动作。

(2)该厂水轮机组分段关闭电磁阀的复归,则只在空转至停机流程中才会自动复归。在机组不停机情况下若因为工作需要对分段关闭电磁阀进行复归时,则需要人为用顶针对复归电磁阀线圈进行操作,所以在多次甩负荷试验过程中,总是需要运行人员多次前往现场复归分段关闭电磁阀,工作流程上极为不便。

2 分段关闭控制程序的问题分析

导叶紧急关闭发生的原因:①机组在并网运行时,当发生电气、机械事故时跳开出口开关或主变高压侧开关,电调的并网判据不满足或有停机令,导叶关闭至空载或全关;②机组并网运行时,无事故或紧急情况需要投入紧急停机电磁阀,或紧急停机电磁阀误投入造成紧急停机的情况。在紧急停机关闭导叶时,分段关闭装置控制程序需要正确开出投入动作,使分段关闭装置投入,改变水轮机导叶的关闭速度,使机组转速上升值和引水系统的压力上升值控制在允许范围内,以避免发生抬机和因为过励烧坏励磁设备等情况发生。

针对以上两种导叶紧急关闭的情况,结合万安电厂实际情况,在执行过程中将有可能出现如下几种问题:

(1)直接跳开关甩负荷(或远端甩负荷),不投分段关闭。

由于PLC程序中只针对上位机甩负荷流程和走事故停机流程时才自动投入分段关闭电磁阀,当直接跳开关甩负荷或远端甩负荷时则没有投分段关闭的自启动流程;尤其是在机组正常运行期间,遇紧急情况需要跳开关实现机组快速解列时,导叶将快速关闭至空载。当到导叶快速关闭至拐点位置后,由于此时程序中无分段关闭电磁阀开出动作,导致分段关闭装置不投入,将很有可能造成机组过速,严重时可能造成抬机。

(2)导叶钢丝绳断裂,分段关闭过早投入造成机组过速。

如图1所示,在紧急停机时,分段关闭装置控制拐点依靠重锤拉动凸轮上的反向钢丝绳,钢丝绳带动凸轮旋转。当导叶钢丝绳由于长期拉拽磨损出现断裂时,分段关闭控制阀此时因为缺少导叶钢丝绳的牵制直接被重锤提前拉拽至拐点位置,此时在现有事故流程和上位机甩负荷流程中,事故一过来(或上位机甩负荷操作检测到开关位置在合)立即开出分段关闭电磁阀,此时由于拐点位置提前到来,反作用于接力器关腔油路导通使分段关闭过早投入。在机组转速实际并未降下来的情况下,这时由于分段关闭的过早投入将会减缓导叶关闭速度,造成机组过速,这种情况下将导致功率柜一直强励甚至烧坏励磁设备。

图1 分段关闭液压系统图

(3)不停机情况下因分段关闭未自动复归,造成机组负荷增减缓慢。

该厂水轮机组分段关闭电磁阀现有流程中,只有在执行停机流程过程中才会自动复归,缺少不停机情况下自动复归流程。当机组未停机情况下执行空载至发电流程时,再次增减负荷,导叶接力器由于受分段关闭阀反向关腔油压作用无法实现快速打开与关闭,造成负荷增减缓慢,严重影响机组的调节速率。

3 分段关闭控制程序的优化

由以上分段关闭控制程序分析可以看出,当前的程序已经不符合机组运行实际条件,需对分段关闭投入与复归程序进行优化,以满足所有可能情况下紧急停机时分段关闭准确投入与复归的要求。

(1)分段关闭动作条件修改

考虑到现有流程中投分段关闭电磁阀开出与实际需要开出的情况严重不匹配,所以修改甩负荷流程和电气事故停机流程,取消两个流程中“投分段关闭电磁阀”的开出和判“分段关闭投入?”的判句。

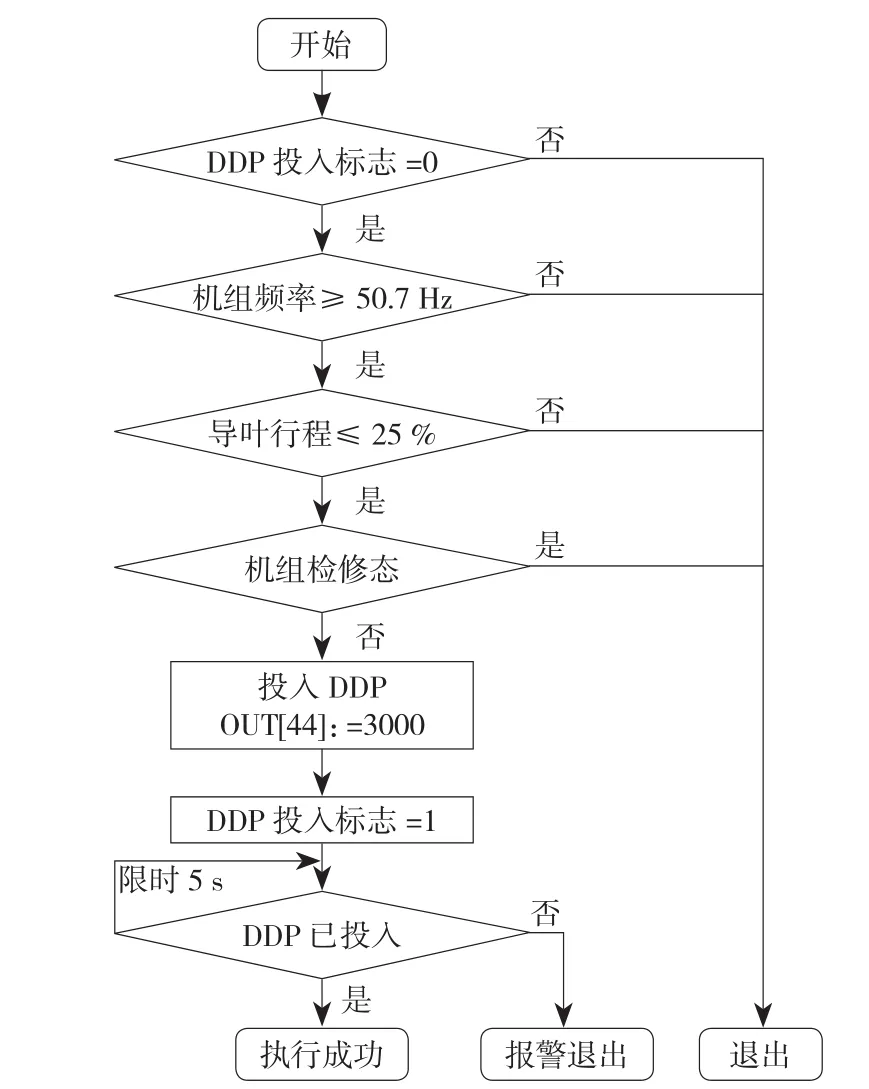

在机组下位机PLC程序中增加分段关闭投入自启动流程,自启动条件设定为:“频率>50.7 Hz”、“导叶开度≤25%”和“机组在非检修态”。当以上条件相继均满足时,流程开出“投分段关闭电磁阀”,其中“频率>50.7 Hz”取自本机组转速装置开出点,“导叶开度≤25%”信号取自水车室上游侧主令控制器,PT残压和齿盘测速信号选择逻辑与的关系。主要流程步骤如图2。

图2 分段关闭自启动判断

流程分析:当机组运行过程中突然出现跳出口开关甩负荷或者远端甩负荷情况,或者机组事故紧急停机情况时,机组频率将快速上升,调速器一次调频动作限制机组频率的上升,这时需要通过减小导叶开度来限制机组频率的上升,调速器不停检测机组频率是否超过正常频率值,如果大了则继续关导叶,至空载开度位置。

当导叶开度关至≤25%,且此时机组为非检修态情况下,开出“分段关闭电磁阀”投入信号,分段关闭装置投入。通过以上条件判断直接投分段关闭,

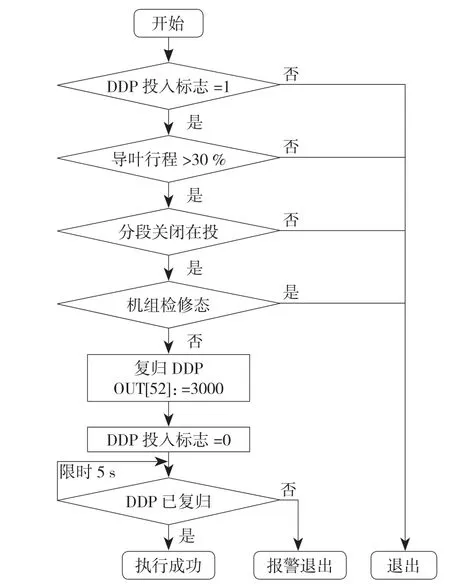

图3 分段关闭自动复归判断

流程分析:增加以上分段关闭自启动复归流程后,机组在正常运行情况下,只要“导叶开度>30%”、“分段关闭在投入位置”和“机组在非检修态”条件满足,流程自动开出“分段关闭电磁阀”复归信号,使得机组不会因为分段关闭在投入而影响到调节速率。加上原先停机流程中保留的复归分段关闭流程,将在所有情况下均可以实现机组分段关闭的自动复归,确保了机组运行的稳定性。

(3)分段关闭投入及复归流程修改优势分析

增加修改以上自启动流程后,可以有效防止机组因跳开关后快速关闭导叶过程中不投分段关闭,和因导叶钢丝绳断裂后机组过早投入分段关闭等情况的发生,通过多个条件判定可以很准确地实现分段关闭装置的投入与复归,提高了机组运行的安全确保了分段关闭投入的准确性,避免了不走上位机甩负荷流程和事故停机流程就不投分段关闭的情况出现。

(2)分段关闭复归条件的修改

考虑到该厂分段关闭电磁阀只有在走停机流程时才会复归,缺少不停机也可以自动复归的流程,所以决定在机组下位机PLC程序中增加分段关闭自动复归流程。流程判“导叶开度>30%”、“分段关闭在投入位置”和“机组在非检修态”,当以上条件相继均满足时,流程自启动开出“分段关闭电磁阀”复归信号。主要流程步骤见图3。性和稳定性能。

4 结束语

部分水电厂在分段关闭控制程序中,只将分段关闭投入点(拐点)作为判据,在做试验过程中虽然可以满足调保计算的要求,但没有结合实际运行情况,未考虑到分段关闭有可能不投入、或者拒投入和不自动复归的情况。通过完善和优化投入及复归流程,能确保分段关闭控制程序正确开出动作,既满足调保计算要求,也符合运行工况,提高了机组的运行性能,为企业带来的安全效益。