超高温超高压油管传输射孔器材研制

2019-03-08于秋来陈惠卿付团辉

于秋来,陈惠卿,付团辉

(1.大庆油田有限责任公司试油试采分公司 黑龙江 大庆 163153;2.川南航天能源科技有限公司 四川 泸州 646000)

0 引 言

随着油气资源勘探开发进入后期,中、浅层油气储量逐年减少,超深油气储层的开发逐年增多,油气井完井作业中面临的是超高的井下温度、井下压力,导致作业工况更加复杂,对于射孔完井使用的射孔器材的性能要求也更加严苛[1]。

以塔东区块超深高温高压井为例,其井深最深可达6 500 m以上,地层压力系数1.3~1.5;温度梯度为2.3~3.0。基于作业安全性考虑,超高温超高压井况一般采用油管传输射孔(TCP)完井。为了满足塔东区块超高温超高压射孔完井需求,开展了230℃/48 h、210 MPa超高温超高压射孔器材的研制工作,填补了国内对于230℃、210 MPa超高温超高压传输射孔作业技术的空白,为超深油气井储层的开采提供了有力保障。

1 超高温超高压油管传输射孔管柱设计

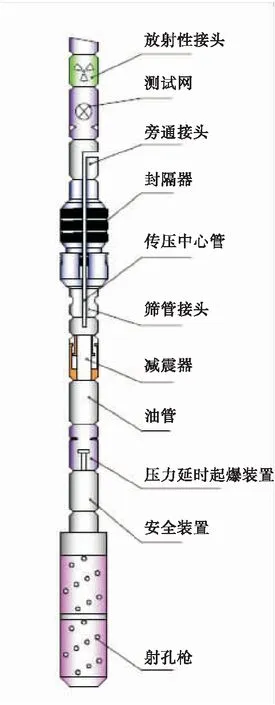

根据超高温超高压油管传输射孔工艺,设计作业管柱如图1所示。该管柱由油管或钻杆下入,由放射性接头、测试阀、环空加压装置(包括旁通接头、传压中心管、筛管接头组成)、封隔器、减震器(两极)、油管、压力延时起爆装置、安全装置、射孔枪等组成[2]。

管柱下井时,测试阀处于关闭状态,当井筒压力小于1 MPa时,传爆通道关闭,压力延时起爆装置与射孔枪之间的安全装置处于隔爆状态。管柱下入至井筒压力大于3 MPa时,安全装置自动打开传爆通道。校深、定位后,坐封封隔器,开阀,井口从环空加压,环空压力从旁通接头处经传压中心管转换成封隔器以下的油管压力,并作用在压力延时点火头上,压力延时点火头动作后起爆射孔枪。射孔后,地层产物经筛管接头流入到封隔器以上的油管内,进行测试作业。

图1 射孔管柱示意图

在井口时安全装置能起到隔爆作用,起爆装置误起爆不能引爆射孔枪,从根本上提高了井口操作安全性。

2 关键技术研究

超高温超高压射孔器材的研制主要有4个难点需要攻克,一是机械装置(包括起爆装置、安全装置等)的承压密封可靠性;二是安全装置隔爆、传爆可靠性;三是装置内装火工品的耐温可靠性;四是起爆装置剪切压力可靠性设计[3]。

2.1 承压密封设计

超高温超高压射孔器材中机械装置主要包括压力起爆装置、安全装置、延时起爆装置等。

其中除射孔枪外其他金属壳体壁厚可用设计裕度充足,但常规的密封材料不能满足超高温超高压的使用环境。普通的橡胶密封圈在超高温条件下会失去原有的弹性和强度,使密封性能下降甚至失去密封作用。参考各种密封材料特性,超高温作业所用O形圈材料应选用氟橡胶(FPM),此材料硬度高,在高温环境下抗压性能更好,橡胶不会鼓泡、胀大,失去弹性,能够在230℃高温环境下使用。

在超高压环境下,单一的O形圈密封结构存在高压挤出剪切失效,其失效机理见图2。

图2 单一O形圈挤出失效示意图

针对单一的O形圈密封结构挤出失效,设计了挡圈结构防止高压下密封弹性体挤出失效。同时考虑井温较高且井液有一定的介质腐蚀,挡圈材质选用聚四氟乙烯材料。改进前后密封结构对比见图3。

图3 密封结构改进前后对比

压力起爆装置、安全装置等机械金属壳体,均为圆筒形金属零件,采用以下公式对其压力强度进行校核。

(1)

式(1)中,p为耐压要求值,MPa;Ro为壳体外径,mm;Ri为壳体内径,mm;σs为材料的屈服极限强度,MPa;n为安全系数,取1.2。

2.2 安全装置隔爆、传爆设计

超高温超高压安全装置是一种带安全机构的隔离装置,用于控制传爆通道的开闭,射孔作业中连接在起爆装置与射孔枪之间。当井筒压力小于1 MPa时,传爆通道关闭,超高温超高压安全装置处于隔爆状态;当井筒压力大于3 MPa时,压力推动安全销,打开传爆通道,能接收起爆装置输出的爆轰引爆传爆组件,从而引爆射孔枪。

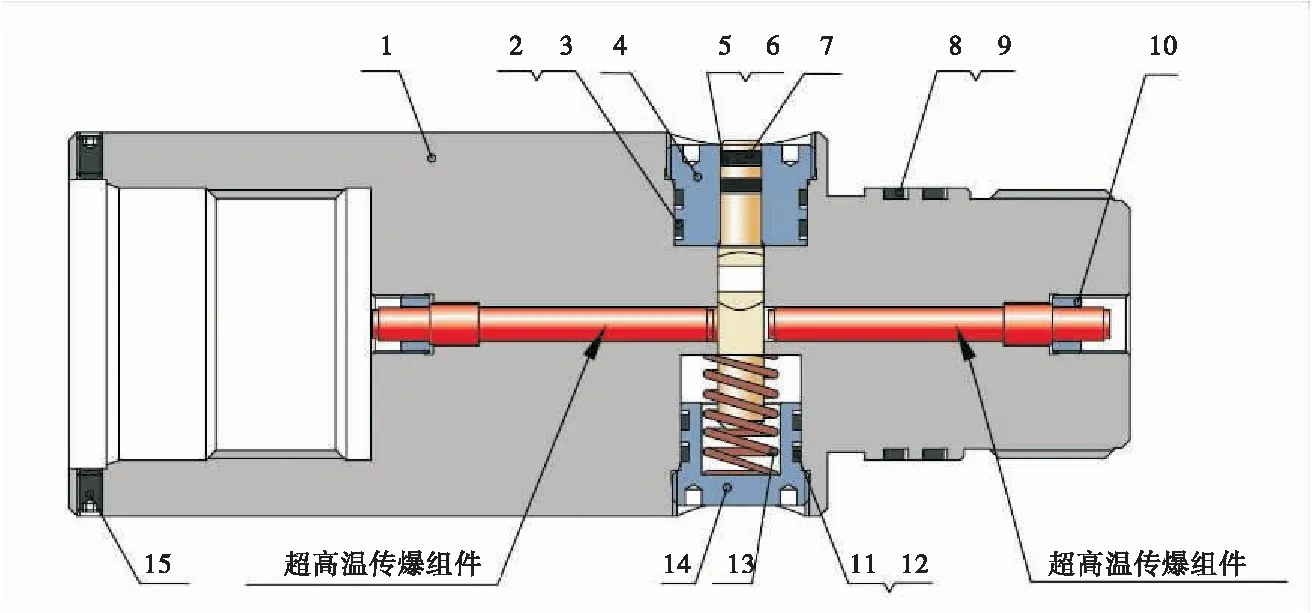

超高温超高压安全装置设计结构图如图4所示。其核心设计主要在于隔板厚度的设计、传爆距离的可靠性设计,各项的可靠性均通过裕度试验确定。

1-安全接头;2-O形圈;3-承托环1;4-螺塞1;5-O形圈;6-承托环2;7-安全销;8-O形圈;9-承托环3;10-压紧螺母;11-O形圈;12-承托环4;13-弹簧;14-螺塞2;15-螺钉图4 产品结构示意图

2.3 火工品耐温可靠性研究

超高温火工品主要包括起爆器、传爆组件、延期起爆管、传爆管、导爆索等,其耐温性能主要取决于其内装火工药剂的耐温性能。导爆索、传爆管及传爆组件等火工品内装药剂为单质炸药,参考图5炸药耐温曲线,PYX、HNS可满足230℃/48 h耐温需求[4-6],可使用实际产品进行耐温性能验证,确认是否满足使用要求。

图5 炸药耐温曲线

起爆器、延期起爆管等火工品内装火工药剂除了装填单质炸药输出做功外,还需要有起爆药、击发药等敏感药剂作为起始起爆。现有国内起爆器等产品的耐温指标仅能达到200℃/48h,不能满足200℃以上超高温的要求。通过对起爆药的制备原理、制备工艺及晶形控制等技术进行攻关,研制出一种新型的耐高温起爆药。该起爆药实测差示扫描量热-热失重分析曲线(即DSC-TG分析曲线)如图6所示,测试参数为升温速率10℃/min,N2气氛。该起爆药在340℃以前是相当稳定的,几乎不失重,当超过起始分解温度以后,发生迅速剧烈的分解,DSC放热峰温度为360 ℃,远高于常用起爆药叠氮化铅(Pb(N3)2的DSC放热峰温度为330 ℃左右)。

图6 新型起爆药的DSC-TG曲线

2.4 起爆装置剪切销的设计

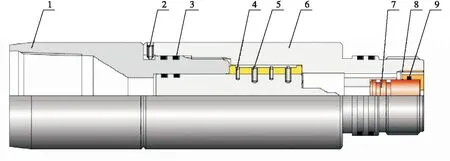

超高温超高压压力起爆装置用于油气井TCP完井作业中,当加压值大于剪切销预定设计值时,击针塞剪断剪切销,撞击起爆起爆器,引爆传爆管及导爆索,从而引爆射孔弹。该超高温超高压压力起爆装置通过井口加压击发的方式作业。

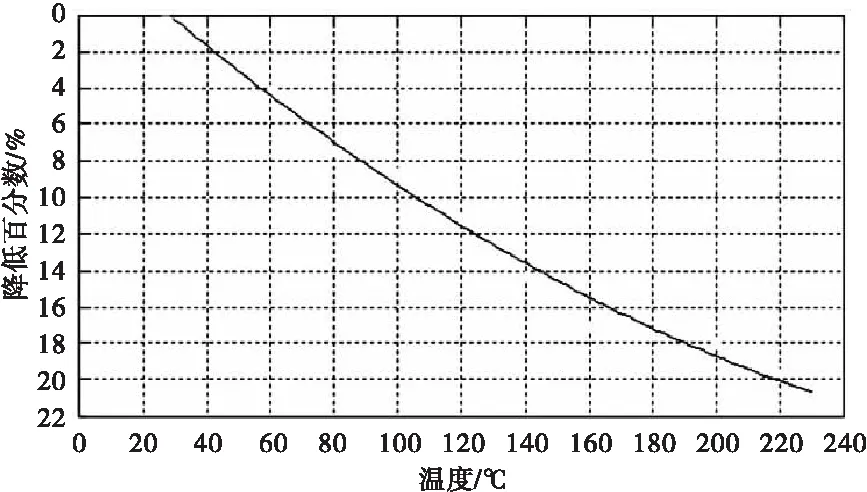

超高温超高压井起爆装置主要是剪切销的设计,如图7所示。受作业井况压力的影响,起爆装置的起爆压力极高,不仅销钉的数量比常规起爆装置要多,且销钉受温度的影响与常规起爆装置也不一样。

为了更好地进行起爆剪切压力的调控,超高温超高压起爆装置的剪切销设计有φ5 mm和φ3 mm两种。20 ℃时,φ5 mm剪切销单销剪切值为(10.79±0.54)MPa,φ3 mm剪切销用于微调剪切压力,单销剪切值为(3.88±0.19)MPa。

起爆装置设计φ5 mm剪切销数量为20颗,φ3 mm剪切销数量为24颗。

当耐压p=210 MPa,耐温220℃时,考虑剪切销值降低影响因素(剪切强度降低曲线见图8)后,所需总剪切销值为:

1-上接头;2-螺钉;3-O形圈;4-φ3剪切销;5-φ5剪切销;6-下接头;7-超高温起爆器;8-螺塞;9-O形圈图7 超高温超高压压力起爆装置结构图

p总≥p÷(1-5%)÷(1-20%)

p总≥210 MPa÷95%÷80%

p总≥276.3 MPa

常温时总剪切销值为p常温=10.79×20+3.88×24=308.9 MPa,可保证下井过程中压力波动不会意外起爆。

图8 温度—剪切销材料强度降低百分数曲线

3 超高温超高压器材试验验证

3.1 承压密封结构验证

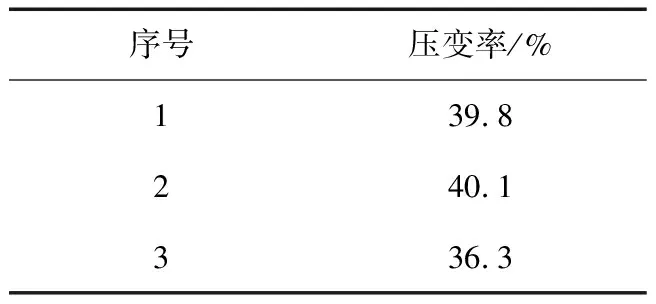

首先对所选用氟橡胶材料高温下性能进行测试。经试验,氟橡胶材料O形圈邵氏硬度75°~76°,试样拉断伸长率和高温压变率如表1、表2所示。

表1 哑铃试样拉断检测数据

表2 柱状试样230℃/48 h压变检测数据

表1、表2检测数据说明所选氟橡胶在230 ℃下耐温性能良好。

将聚四氟乙烯挡圈和氟橡胶O形圈组合成的密封结构装配在起爆装置两端,并装配堵头,放入耐压筒中。加压至210 MPa时,保压30 min,无异常,拆卸检查氟橡胶O形圈无变形、渗漏。

试验结果表明,聚四氟乙烯挡圈和氟橡胶O形圈组合密封结构可以满足超高温超高压使用要求。

3.2 安全装置隔爆、传爆可靠性验证

为使产品满足高温传爆和隔爆要求,产品采用了双传爆组件对接的结构,并通过隔爆、传爆可靠性验证试验,取传爆距离为13.3 mm,隔板厚度11 mm,如图9所示。

图9 传爆距离示意图

通过75%隔板厚度裕度试验,均能可靠隔离爆轰,验证试验记录见表3。传爆间距可靠性通过2倍传爆距离试验验证,均能可靠传递爆轰,试验记录见表4。

表3 隔爆裕度验证试验记录

表4 传爆裕度试验记录

3.3 火工品性能可靠性验证

超高温火工品主要包括超高温起爆器、超高温延期起爆管、传爆管及导爆索,参照《GJB 1307A—2004航天火工装置通用技术规范》、《SY/T 6753油气井用传爆管通用技术条件及检测方法》、《SY/T 6411油气井用导爆索通用技术条件》进行了相关验证试验,均通过了230℃/48 h高温试验验证。

超高温起爆器通过了表5中试验项目验证。试验结果表明,超高温起爆器满足230℃/48 h使用要求。

表5 超高温起爆器试验项目

超高温导爆索进行了230℃/48 h高温验证及发火测试,试验结果见表6。试验结果表明,收缩率<1%,爆速>6 200 m/s,满足使用要求。

表6 导爆索试验结果表

4 结束语

1)针对超高温超高压井况开展了230℃/48 h、210 MPa超高温超高压射孔器材的研制工作,解决了承压密封、火工品耐温性能、传爆可靠性等关键技术难题,通过了各项实验验证,证明超高温超高压射孔器材的性能满足作业需求。

2)超高温超高压射孔器材的研制成功填补了国内超高温超高压射孔技术的空白,处于国内领先水平。

3)随着油气井开采的深入进行,超深油气井储层的开发将不断增多,超高温超高压油管传输射孔器材的研制成功对我国超深油气藏的勘探开发起到了积极的促进作用。