全成形针织毛衫编织工艺与装备技术研究进展

2019-03-07蒋高明郑培晓

蒋高明, 郑培晓

(江南大学 教育部针织技术工程研究中心,江苏 无锡 214122)

毛衫是成形编织中一类典型的针织服装,其在传统服装生产模式中需要由纱线经过设计、织造、染整、裁剪、缝制和整理制成。随着生活水平的提高,人们对服装的要求不再局限于保暖蔽体,更表现出对时尚细腻花型图案的追求,因此针织机械也逐渐从低机号向18针、21针等高机号细针距发展,但是这会在毛衫生产过程中造成套口困难、人工成本提高、生产效率降低。全成形毛衫是通过横机一体成形编织出3D圆筒形产品,将传统刚性生产模式的资源进行整合变革成柔性生产线,省去了生产链上费时、费工、费力的裁剪,以及套口缝合等后道加工,即可形成集舒适、贴体、时尚、变化于一体的针织毛衫。因为全成形毛衫无内里缝边,且不会因为缝合线对针织品的弹性造成束缚,故能带给消费者更多的穿着舒适感[1-2]。在现代工业的大时代背景下,新型全成形毛衫生产模式即将进入低成本、大规模个性化定制新时代,能够解决传统模式中大规模生产与个性化定制相背离的矛盾,可直接一线成衣,制造商直接面向消费者,契合C2M的新制造模式中生产自动化、智能化、网络化、定制化和节能化的特点[3]。

近年来,国内外对双针床电脑横机编织全成形毛衫的研究进展迅速,但与四针床电脑横机相比,在进行全成形毛衫编织时双针床电脑横机有其自身难以弥补的局限,如对复杂版型或结构的服装全成形织造时,编织困难、效率低下等。然而,可行性较好的四针床电脑横机的研究在国内还没有起步,空白期长。文中基于四针床电脑横机,分析了全成形针织毛衫罗纹起口、平针圆筒、平针收针、开口成形的编织工艺,对全成形毛衫的生产装备技术研究进展进行了深入探讨;根据工艺设计要点对全成形毛衫经典款式设计时的结构变化进行了分析,最后阐述了新型全成形生产模式的优势与特点。

1 全成形针织毛衫编织工艺的突破

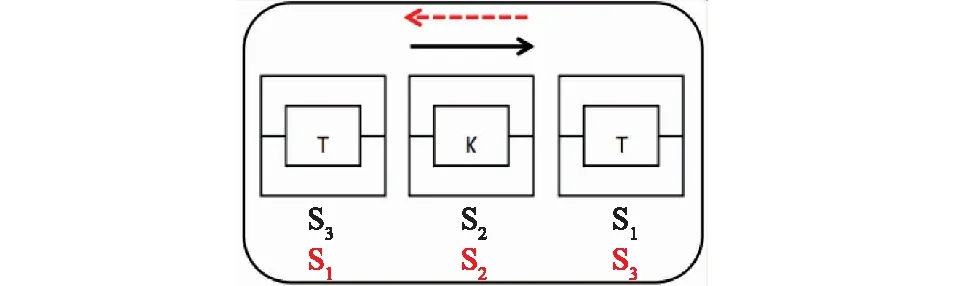

全成形毛衫可以抽象理解为带有开口的筒状结构,其成形编织以圆筒编织和开口编织为基础。圆筒编织用于形成身筒、袖筒、裤筒等,通过开口编织可在筒状织物上形成V领形状以及开衫形状。在全成形毛衫编织中,有横向编织和纵向编织。在四针床电脑横机上全成形针织毛衫主要通过线圈转移、针床横移、局部编织等实现圆筒状织物在编织宽度方向上的尺寸变化,通过控制编织行数实现成形毛衫的纵向尺寸[4]。目前,日本岛精公司的The Whole Garment和德国斯托尔公司的Knit&Wear的全成形编织工艺处于国际领先地位,均采用多系统,通过快速回转机头和利用附加针床、完成只移圈不编织或同时编织移圈[5]。四针床电脑横机的机头三角示意如图1所示。

图1 机头三角示意 Fig.1 Diagram of cam system in carriage

图1包含3个三角系统,中间的三角系统S2是编织系统,机头先作用的系统为S1翻针系统,后作用的为S3翻针系统。机头在编织过程中可根据三角系统的变化在一个动程里完成多种编织动作,弥补了传统机头单系统只能完成一个动作的缺陷,有利于提高全成形针织毛衫的编织效率。

1.1 起口罗纹编织工艺

全成形针织毛衫中双面组织是依靠前后配置、上下对位的2个针床实现正面线圈和反面线圈的排列。以起口罗纹1×1罗纹为例,由前下与后上针床或前上与后下针床协同完成前片和后片的罗纹编织,其中对位的上针床用于放置从下针床上翻形成的反面线圈,1×1起口罗纹的编织工艺如图2所示。

图2 1×1起口罗纹编织工艺Fig.2 Knitting process of 1×1 rib starting

由图2(a)可以看出,机头行进方向为从左到右(→),当翻针系统S1先到达编织区域时,将后下针床上的线圈以1隔1的方式翻到前上针床,形成1个正面线圈和1个反面线圈的循环罗纹排列;当编织系统S2到达编织区域时,纱嘴在翻针形成1×1罗纹的基础上钩取纱线编织1行。由于前后片分开编织,为了避免在分别编织前后片罗纹时线圈相互交叉,需要在编织前片罗纹前把后片的所有线圈移回后下针床。因此,当翻针系统S3到达编织区域时,将前上针床上的单列线圈翻回后下针床。机头从左到右的1个动程结束,即完成了1行后片罗纹编织(包含了3个工艺编织行)。图2(b)中机头经过从右到左(←)的动程,完成了一行前片罗纹编织,编织方法与后片相同。

1.2 大身及袖片平针编织工艺

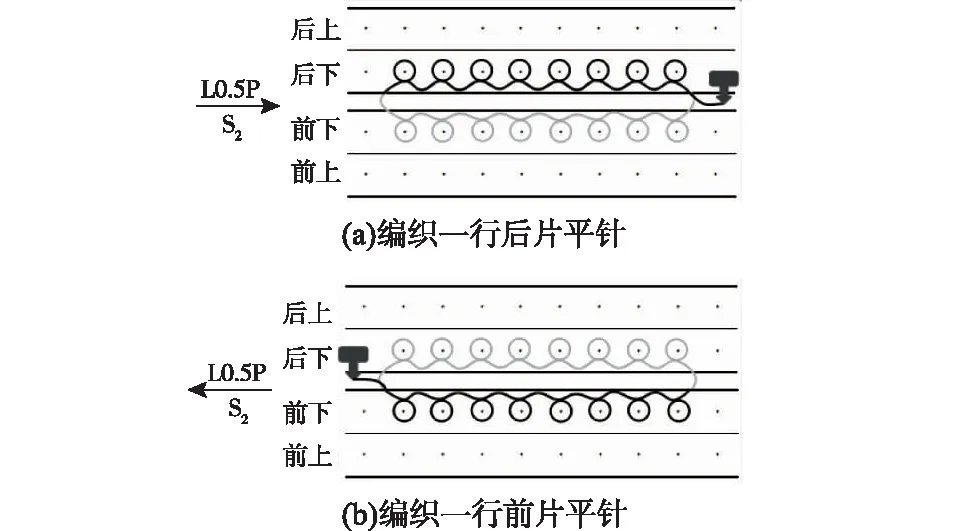

全成形毛衫罗纹起底完成后,对大身和袖身进行圆筒平针编织,圆筒平针编织工艺如图3所示。

图3 圆筒平针编织工艺Fig.3 Knitting process of tubular plain stitch

平针编织时只需在机头的1个行进方向动程内编织前片或后片的1行即可(见图3(a))。机头从左到右运行时,在后下针床编织后片1行;机头从右向左运行时,在前下针床编织前片一行,如此反复形成圆筒平针线圈。为了使生产的毛衫更贴合人体,往往需要根据人体特殊部位的尺寸在机上对衣片进行收放针处理。在四针床上收放针时,前下针床和后上针床进行前片的收放针,后下针床和前上针床结合进行后片的收放针[6],具体可以通过后上针床和后下针床左右横移和局部编织来实现[7],收针编织工艺如图4所示。

先将前下针床右侧的3个线圈翻至后上针床,后针床左移1个针距,再将后上针床的线圈翻回至前下针床,则会在一个织针上形成双线圈,前片收针完成;然后将后下针床右侧的3个线圈翻至前上针床,后针床右移1个针距回到初始位置,再将前上针床的线圈翻回至后下针床,后片收针完成。四针床只有1个编织系统,所以在收针时编织处于停止状态,收针动作结束后,再恢复编织动作[8]。

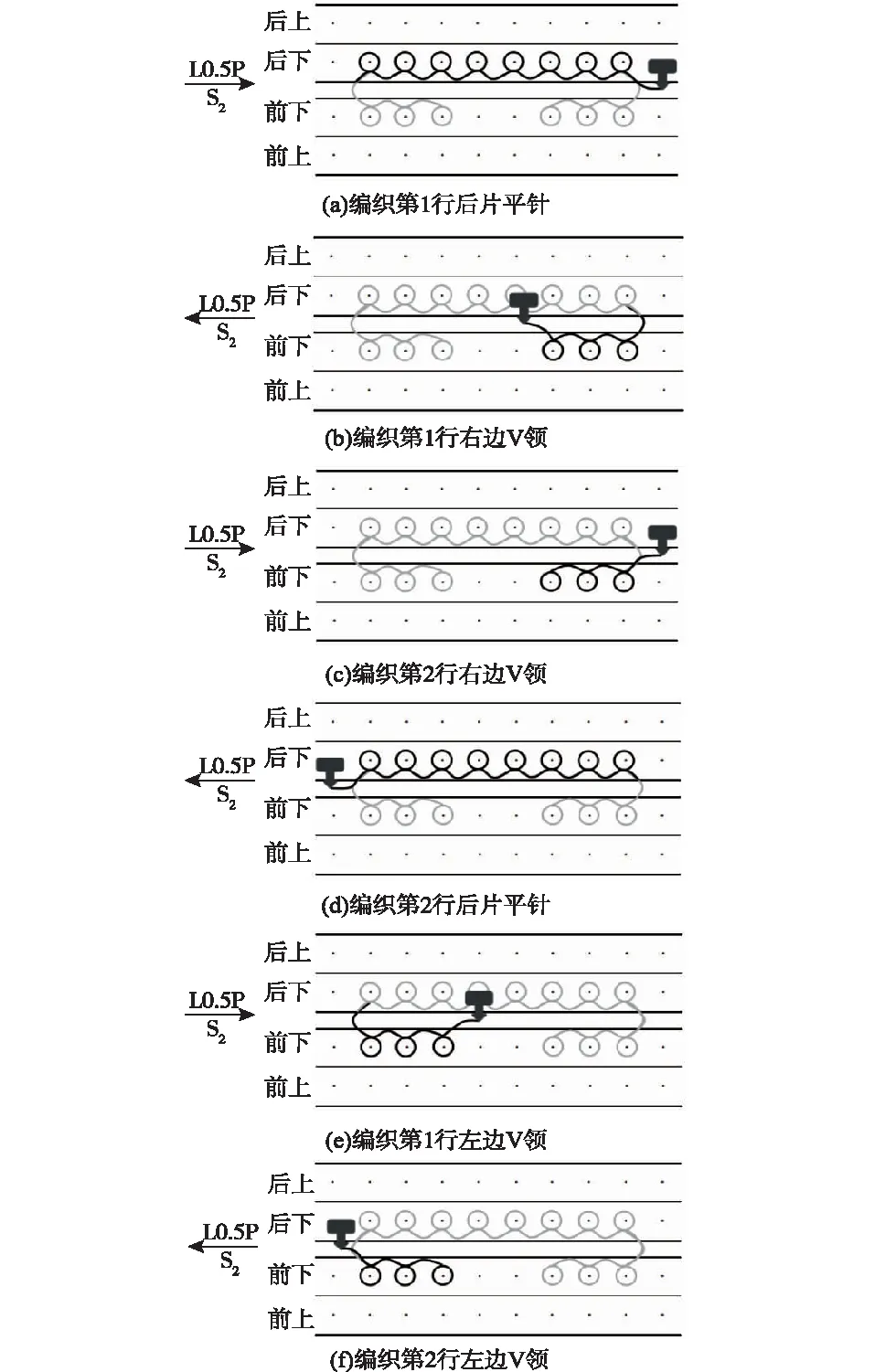

1.3 开口成形编织工艺

四针床电脑横机上通常采用C形编织方法在圆筒上形成开口[9],也可以根据不同款式对领型的特殊要求配合收放针完成领子开口。由于纱嘴带纱的编织轨迹与顺时针转过90°的“C”字类似,所以开口编织也称为C形编织。图5为C形编织工艺。其中:图5(a)为机头从左向右运行时带着纱嘴在后片编织 1行平针线圈;图5(b)、图5(c)为机头带着纱嘴在整个动程的右边前片V领编织区域进行一次往复编织,形成2行平针线圈;图5(d)为机头从右向左运行编织第2行后片平针线圈;图5(e)、图5(f)为机头带着纱嘴在整个动程的左边前片V领编织区域进行一次往复编织,形成2行平针线圈。6个工艺编织行为1个循环,可形成2个C形横列。

图5 C形编织工艺Fig.5 Knitting process of C shape

2 全成形针织毛衫生产装备的进展

全成形针织毛衫可用双针床电脑横机或四针床电脑横机生产,而采用双针床电脑横机进行全成形编织时,在花型结构、工艺设计、款式造型以及设备等方面受到很大的限制,难以有很大的发展空间。与双针床电脑横机不同,四针床电脑横机借由其增加的两个针床,能够高速有效地实现线圈之间的转移、串套以及针床之间的横向移动,为全成形毛衫的可行性编织提供真实有效的解决方案。但是,由于国内外企业或科研机构对全成形研究投入较少,国内研究空白期长,且四针床电脑横机相较于普通横机机构配置及全成形工艺更加复杂,因此电脑横机全成形技术主要由德国斯托尔(Stoll)和日本岛精(Shima Seiki)两家横机生产厂商垄断[10],尤其是日本Shima Seiki公司在四针床电脑横机全成形技术方面的研究成果显著。

日本Shima Seiki公司之所以能抢占横编全成形市场的半壁江山,是因为该公司长期致力于全成形电脑横机以及CAD设计软件的研发。早在1995年,Shima Seiki公司打破横编市场空白,开发出世界首台全成形电脑横机SWG[11];随后在1997年开发了世界首台装备了自主研发的SlideNeedle全成形针的电脑横机,这种全成形针由织针和针芯两部分组成,能有效降低织针动程,提高机器编织效率和稳定性,从而达到高产的目的;而后至2012年,Shima Seiki公司不断开拓创新,开发出可大幅度提升生产效率的MACH2X系列全成形机型、能编织精细和粗犷型织物的多针距机型以及充分体现全成形服装细腻结构风格的高机号(21针)全成形电脑横机。经过逐步完善,世界首台带可动式沉降片的四针床全成形横机MACH2XS在2015年面世。

德国Stoll公司早在1996年便推出“织可穿”(Knit&Wear)机器,之后逐步推出CMS系列织可穿机型。该公司研发的全成形电脑横机带有两个辅助针床,这两个辅助针床仅用于暂时辅助翻针移圈,无法进行正常编织,因此编织效率较低。

相较于国外的两家横编巨头公司,中国对全成形研究甚少,值得一提的是慈星斯坦格(Steiger)公司在2016年10月份世界纺织机械展(ITMA)首次展出Taurus 2.170 XP全成形电脑横机,其使用的织针是由针身和针芯组合而成的新型复合针(Compound Needle),该机器本质上还是属于双针床电脑横机,且机器花型数据控制系统及编织成形原理还未成熟,无法大批量生产和推广应用。

目前国内急需投入大量的资金,培养和引进高技术科研人才对全成形工艺原理、机械制造技术、控制系统技术、CAD技术进行深入研究,制定出切实可行的研究方案,开发出高速、高效、高端的全成形电脑横机。下面以日本Shima Seiki公司开发的机器为例,详细探讨四针床电脑横机的针床配置、织针编织方式和送纱装置的工作原理。

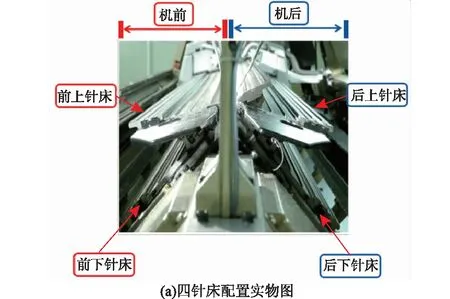

2.1 针床

四针床电脑横机上配置了4个编织针床,以及一个纱环压脚针板(loop presser,LP),具体如图6所示[12]。以人所站立操作机器的位置作为机器前端,可以将针床分为前针床和后针床,前后针床均由上下两个针床组成,每个针床都可进行编织和翻针。在四针床电脑横机上,编织针床的翻针有6种可能,在编织不同的全成形服装时使用不同的指定成对针床参与工作:前下&后下、前下&后上、前上&后下。全成形编织中,利用前下和后上针床形成毛衫的前片,利用后下和前上针床形成毛衫的后片,前后片的编织是分开进行的。上针床可形成对应衣片的反面线圈或辅助成圈,后上针床和后下针床可根据需要进行左右横移,提高形成复杂花型结构的可行性。在MACH2XS机型中,有一个特殊的机件是纱环压脚针板LP,可以在喂纱时将纱嘴上的纱线压低,使织针更易于钩取纱线,避免漏针等问题。

图6 四针床结构Fig.6 Structure of four-needle bed

2.2 织针

与以往长期使用的舌针完全不同,四针床电脑横机上首次使用全成形针,具体如图7所示。图7中全成形针由针身和针芯两部分组成,以2片灵活性很强的滑杆代替原针舌,滑杆可以上升到比针钩更高的位置,从而能灵活地处理复杂的翻针,实现了前所未有的编织技术。由于翻针在滑杆上进行,所以不需要原织针上的扩圈片或翻针夹片,且能够让织针位于针槽的中央,因此避免由扩圈片错位0.25针位所带来的线圈歪斜等问题,使编织出的线圈左右对称,从而提高产品的质量。此外,全成形针在进行成圈、集圈、移圈编织时,针身与针芯之间的协同作用能够有效缩短织针动程[13],以更短的时间完成编织,从而提高制造效率、提高产量。

图7 全成形针Fig.7 Slide needle

2.3 送纱装置

四针床电脑横机上的送纱装置由数控纱环控制系统DSCS、智能型数控纱环系统、能动张力控制装置i-DSCS+DTC送纱装置组成。DSCS可以通过测定不同时刻纱线使用量,从而实时调整送纱量,形成大小均匀的纱环并为纱线提供均匀稳定的张力;i-DSCS+DTC可以根据需要以电子自动控制进行正向或反向送纱,适合羊绒等脆弱易断的难编织纱线的送纱,保证整件产品的线圈大小均匀[14]。DSCS属于被动式送纱系统,而i-DSCS+DTC则是根据纱线张力变化的多少进行主动式送纱,高速运行时可对纱线张力精准控制,能有效减少织疵。

3 全成形针织毛衫结构变化的创新

3.1 全成形毛衫设计特点

1)四针床的针床配置使得空气层组织为其优势组织,可用于一次性编织四层织物;提花组织需要隔针才能编织,工艺复杂且效果不佳;嵌花没有专门的嵌花纱嘴,不是传统意义上的嵌花。

2)全成形毛衫图案的花色效应不如普通双针床毛衫丰富,图案最大的特点表现为极好的连续性[15];然而其编织工艺复杂,在肩部接肩位置、大身前后片连接处、袖子前后片连接处的图案难以保持连续。

3)全成形毛衫图案设计题材就其形态可分为自然形态和人工几何形态,以人工几何形态中几何图案为主的抽象图案操作性更强、运用最为广泛[16]。

4)全成形毛衫图案的运用以四方连续为主[17],接版方式包括平接和跳接;色彩设计除了考虑色彩本身的搭配与使用,还需考虑图案色彩实现的工艺可行性。

5)影响全成形毛衫图案设计的主要因素包括纹样、色彩、纱线还有工艺设定中的纱环长度、二段度目、编织速度、拉力设定等,除此之外,全成形毛衫廓形的变化、收放针方式的选择、后整理等都会对全成形毛衫的图案设计产生影响。

3.2 全成形毛衫关键部位的工艺设计

全成形编织工艺主要是在编织筒状织物的基础上,结合机头的运转方向、导纱器的位置、合理的收放针等工艺来实现的[18]。因此,在进行工艺设计时,尤其注意下摆、大身、袖身连接、肩部以及领部等关键部位的编织,具体如图8所示。身筒和袖身刚开始是在机器上分开编织的,后期需要在不下机的情况下直接将其合并,在缝合过程中要特别注意导纱器的位置,将不编织的导纱器带出编织区域,以免出现撞针、漏针等问题。肩部收针针数多,但收针转数少,为了形成贴合人体的肩部同时不在各横列之间产生孔眼,一般采用持圈收针结合特殊线圈做集圈的方法。领条前片部分随前片开领编织同时进行,领条后片部分在肩缝合之后单独编织,最后再缝合。

图8 全成形毛衫关键编织部位Fig.8 Key knitting parts of whole garment

3.3 全成形针织毛衫的经典款式

全成形毛衫以其线条流畅、穿着舒适贴体、无缝高弹等显著优势,受到广大消费者的青睐,市场占有率不断上升。全成形毛衫有背心、V领短袖平肩套头衫、高领长袖平肩套头衫、长袖开衫、直筒裤等5种经典款式,具体如图9所示[19]。这5种经典款式服装都是基于三维筒状结构编织,实现多个圆筒编织、合并、开口、收边等结构变化。在此基础上可以设计开发出带有嵌花、绞花、挑孔花型等复杂结构的全成形时装毛衫,产品附加值提高。

图9 全成形针织毛衫经典款式Fig.9 Classic styles of whole knitted garment

3.3.1背心 背心是全成形毛衫款式中相对较简单的一款(见图9(a)),它没有袖筒,只有一个身筒,属于单筒形结构,袖窿处前后不相连,袖窿一圈可以根据需要编织罗纹组织。开始正常编织时,在前下针床和后下针床上开始一个圆筒起底,起底后编织圆筒罗纹A和圆筒平针B;编织挂肩时,为了得到袖窿D处的开口,需要利用两把纱嘴分别进行前后片C处的编织,使前后片之间无连接;当编织到V领的前领深h处时,需要对前片进行开领,这时还需引入一把纱嘴进行分领编织,E处为C形平针编织。若有后领深,也需要进行分领编织。

3.3.2V领平肩短袖衫 图9(b)中V领短袖平肩套头衫是在背心的基础上加了两侧的袖身,因此在编织时需要编织袖筒与身筒,属于三筒形结构。其编织时的结构变化与背心的编织结构变化过程相似,但由于短袖衫的袖筒长度远小于身筒长度(h2 3.3.3高领长袖平肩套头衫 图9(c)中高领长袖平肩套头衫也属于三筒形结构,与V领平肩短袖衫款式的区别在于袖子的长度和领子的差异,高领并不像V领一样采用C形编织,而是通过收针减小领子处的尺寸,再经过圆筒编织形成。在机上编织时,首先使用废纱起底,接着进行身筒罗纹下摆A1、袖筒罗纹下摆A2、身筒B1、袖身B2的编织;当身筒和袖筒编织到腋窝点时,需要利用翻针和针床横移将袖筒与身筒合并成为一个圆筒继续编织;通过身筒C1处和袖山C2处的收放针和连接,可形成袖窿线①;袖筒与身筒合并后,由于款式为平肩,收针转数少,但是需要收的针数多,因此还需在肩部进行局部编织形成肩斜②;根据版型尺寸编织成平肩后,再继续进行圆筒编织形成高领,领部编织一定高度后,通过平收结束整件全成形毛衫的编织。 3.3.4长袖开衫 图9(d)中长袖开衫与各种套头衫最大的区别在于它的大身编织并不是一个完整的圆筒,属于C形结构。在上机织造时,先对A2处下摆起底后进行圆筒罗纹编织,而大身A1处下摆需要直接C形起底并进行罗纹编织;下摆编织结束后,两侧的袖筒B2为圆筒平针编织,大身B1则为平针C形编织;当袖筒和身筒在腋窝点合并之后,袖筒部分编织结束,只需利用一把纱嘴进行大身的C形编织,最后通过开门襟两侧收针形成开衫领。开衫的门襟可机上一体成形,例如在门襟处编织正反针组织,或者将其做成袋状组织,但只能做成隔针的袋子。 3.3.5直筒裤 图9(e)中裤子的编织结构变化与所有上装经典款式相比,其最大的特点是裤裆以下为两个圆筒编织,属于双筒形结构,裤裆以上只有一个圆筒,且不需要开领。上机编织时,对裤腿下摆A处起底后进行罗纹编织,之后编织两个裤腿圆筒B;当两个圆筒编织到裤裆处时,再将两圆筒进行合并,合并后由双筒形结构变成单筒形结构,进行单个圆筒C编织;编织一定高度至腰带部位时,可直接根据结构进行编织,若后续需要给裤子安装松紧带,可在机上编织隔针的袋状腰带D。 在新兴的全成形毛衫出现之前,普通成形针织毛衫常规生产模式是由纱线编织成布匹或衣片,经过裁剪制成分开的前片、后片和袖片,再通过人工套口缝合制成。这种传统的生产模式有其与生俱来的局限性,例如在缝合时由于套口不善等问题会造成领口、肩部、腋下、身片等部位错位、影响穿着舒适性和贴体性;由于纺织行业迅速发展,纺织机械不断革新,高机号的针织机器所编织的细腻毛衫织物的市场更大,导致普通横机织造的衣片线圈小、在套口时需要更大的劳动力,成本更高;袖片在上机织造时往往需要留下针迹以便下机后能够正确地与大身缝合,但是随着机号提高、织物下机收缩,针迹很难寻找,一旦找错容易导致套口错位,影响合体性、费时费力。与普通成形毛衫相比,全成形针织毛衫革新了传统服装的生产模式,使上机纱线一线成衣,在机上就可以实现袖片与身片的连接,省去了裁剪、缝合等后道加工工序,既解决了毛衫行业套口难的问题、提高生产效率,也使服装整体线条流畅、舒适性好,迎合市场消费趋势,增加消费者的购买力。 全成形针织毛衫这种新型生产模式的优势与特点包括以下7个方面。 传统针织毛衫生产模式与新型全成形毛衫生产模式比较如图10所示。通过对比可以发现,全成形针织毛衫下机后无需再经过裁剪、套口、缝合、染色等工序,大大缩短了工艺流程,将用工用时减少了53%,降低了因裁剪、缝合、染色等工序操作或配方不当对针织毛衫结构性能的影响,保证产品质量。 图10 传统针织毛衫与新型全成形毛衫生产模式比较Fig.10 Comparison of traditional production mode of knitwear and new production mode of whole garment 通过减化生产流程,可以大大缩短从订单下达、款式和工艺设计、生产织造到产品出售的周期。传统生产模式中的缝合工序如图11所示[20]。以活性染料染全棉针织衫为例,传统模式中成衣染色的染整工序如图12所示。 图12 传统染整工序Fig.12 Traditional process of dyeing and finishing 图11 传统缝合工序 一名熟练工每缝合一件普通毛衫工时一般为20 min,成衣染色阶段所需要时间为45~60 min。而全成形针织毛衫直接采用色纱一线成衣,无需缝合和染色,生产周期缩短了50%。传统生产模式的生产周期需要一个月,而新的生产模式只需15 d左右。新型生产模式不仅满足了当今快时尚的消费理念和趋势,而且推动了纺织行业快速发展。 传统的服装生产模式包括从布匹到服装或者从衣片到服装过程。若是以布匹下机,则需要根据服装样板对织物进行裁剪,会造成原料损耗;若是以成形衣片下机,为了在人工套口时留有足够扯开的距离,在进行各种部位工艺设计时需要考虑一定缝耗,这也会在一定程度上消耗原料。而全成形针织毛衫的生产模式既不需要裁剪也不需要缝合,可以最大限度地减少原料损耗,纱线一线成衣的损耗比布匹成衣的损耗降低了近30%,比衣片成形的损耗降低了2%。 传统的服装生产模式包括裁剪、人工套口缝合、染色等流程,在打板裁剪的过程中可能因疏忽造成裁剪偏移,导致成衣版型欠佳;在人工套口缝合的过程中,由于线圈过小,可能会出现套口错位、搭针、漏眼等现象,成衣穿着时则产生隆起或偏移,影响关键部位与人体的贴合度;而在染色的过程中,影响染色效果的因素(纱线原料、染料、染色温度、染色时间、浴比大小、水质、染色助剂等)太多,若某些化学试剂添加不当,或者烘干、热定型过程操作不合理,染色不匀,会对织物的物理性能(如强力下降、织物变硬、手感变差、出现色差等)造成影响,从而失去服装本身的风格特点、影响成衣的整体光泽度。 而全成形针织毛衫不存在裁剪、缝合、染色等工艺环节,其前身和后身没有多余的缝合部分,线条流畅;腋下省略了缝合套口部分,提高了舒适性和贴体性;肩部通过三维立体编织可以使肩部线条更符合人体工学设计,穿着自然、舒适;领口锁边一体成形。全成形针织服装具有普通成形服装无法媲美的优势,因此备受消费者青睐。 纺织“十三五”规划以“创新、协调、绿色、开放、共享”五大发展理念为指导思想,提出了基于全成形等的工艺方法,并进行智能制造+功能纺织品的产品开发[21]。一方面,全成形针织毛衫在省去裁剪、缝合工序的同时也将裁剪缝合过程中的原料损耗降到了最低,削减了因焚烧下脚料带来的能源损失及空气污染;另一方面,染色整理过程中需要用到大量水,而染料和整理剂并非完全上染或处理到织物上,剩余部分即产生染液废水,而大部分的染料为偶氮结构染料,还有氨类物质,一些整理剂也含有氨、氮、硫等物质,对水质乃至环境造成污染,但全成形毛衫直接大量采用色纱进行上机织造,无需染色整理,几乎没有污水排放,符合“十三五”规划中的绿色与创新理念,可对社会的资源节约和环保起到极大的推动作用。 3D打印技术是一种快速成型技术,通过数字技术材料打印机将粉末状金属或塑料等可粘合材料直接制成产品[22]。全成形编织技术同样是一种快速成形技术,经由四针床电脑横机将一维纱线原料直接编织成三维服装。它们都属于技术定制,但是全成形编织技术所制得产品的外观花色和服用性能皆优于3D打印。3D打印技术因为自身的局限性,无法应用于大量生产,更适合一些小规模制造,且通过逐层打印制成的产品强度不高、容易损坏;而经由全成形编织技术制成的服装不仅可以量产,而且可以通过改变纱线原料制得高性能的全成形针织毛衫。 随着中国国民经济的发展、居民消费水平的不断提高,对毛衫和运动鞋等针织产品的需求也越来越趋向于多元化、时尚化、定制化、品质化,因此,终端产品将逐渐呈现定制化、小批量、多批次等特点[23]。与现今社会批量生产的服装具有S/M/L/XL或均码等尺寸分类不同,新型全成形生产模式在“工业互联网”的背景下,可直接由制造商面向消费者,可以根据用户选择的款式、材质、颜色和人体尺寸实现快速定制,制得的服装符合高端定制的需求[24],既合体舒适、彰显品质,又能最大限度地满足消费者对个性化的核心需求。 文中通过与传统服装生产模式对比,探讨了新型全成形生产模式的编织工艺和装备技术研究进展,进一步对全成形毛衫经典款式的设计要点和结构变化进行了分析,总结得出全成形生产模式将传统刚性生产模式变革成柔性的生产线,为新时代针织服装生产制造提供全新方案,打破了传统模式在设计、织造、流通方面的局限性。随着商业模式从B2C向C2M转型升级,适应C2M核心理念全成形毛衫生产模式顺应而生,它不仅可以实现消费者对个性化的追求,还能有效缓解传统模式下商家盲目生产造成的资源浪费。目前,国内对全成形编织技术研究甚少,该技术比较复杂,使用的织造机器四针床电脑横机的上机难点多,国内还没有专门用于全成形的CAD制版软件,且相关学者和研发技术人员稀缺,导致全成形编织技术研究进程滞缓。因此,国内研究机构、高校和企业需要加大研究投入,加强人才培养。由于全球在全成形技术研究领域领跑的日本Shima Seiki公司具有与其研发的四针床电脑横机相配套的CAD设计系统(SDS-ONE APEX系统),该套系统的毛衫工艺设计难度高,因此急需培养出高尖端技术人才去使用并精通该系统。此外,国内研发机构应该提高自主创新研发能力,研发出带有中国知识产权的全成形横机和配套的CAD设计系统,企业要重视对全成形针织毛衫设计研发人员的培训,进而推动全成形针织产业的发展。4 全成形针织毛衫生产模式的变革

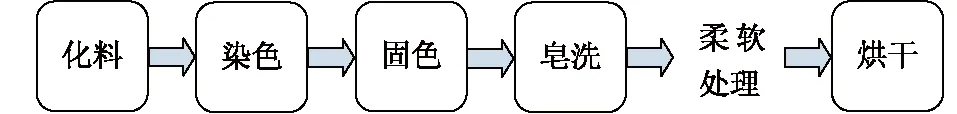

4.1 减少生产流程

4.2 缩短生产周期

Fig.11 Traditional process of stitching4.3 减少原料损耗

4.4 改善产品性能

4.5 符合绿色生产

4.6 类似3D打印

4.7 满足高端定制

5 结语