压力容器焊缝返修及焊后热处理

2019-03-07闫艳伟夏春杰杨雄王芳芳钱俊锋李卫

闫艳伟,夏春杰,杨雄,王芳芳,钱俊锋,李卫

(合肥通用机械研究院有限公司,安徽 合肥 230031)

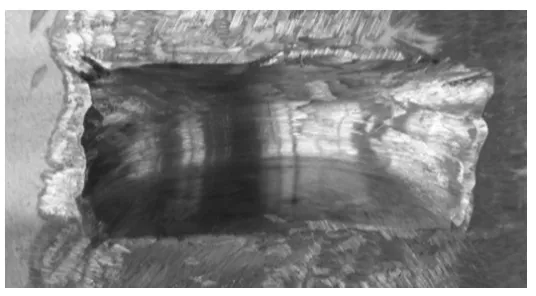

某装置在进行全面检验过程中,一级反应器经TOFD检测发现其最下方两个筒体对接焊缝存在超标埋藏缺陷,缺陷长度160mm,缺陷深度为20~30mm,TOFD图谱如图1所示,根据相关标准需要对此缺陷进行消除,设备焊缝局部返修,坡口尺寸受缺陷大小及现场操作条件影响较大,以下对现场开槽的坡口的结构尺寸进行应力分析,得到开槽后坡口周边的应力分布,为焊缝焊接及焊后热处理提供参考。

图1 TOFD图谱

图2 开槽成型

焊缝内部埋藏缺陷的消除过程大致分为挖除缺陷、局部焊接及热处理、检测确认三个步骤,分三个部分对返修过程进行分析研究。

1 应力分析

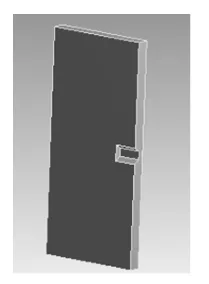

(1)建立数值模型:根据TOFD图谱确定缺陷位置,将缺陷完全刨除,并将刨槽打磨成型如图2所示。设备主要结构参数如表1所示,由于设备结构尺寸较大,坡口尺寸与筒体尺寸相差较大,为方便计算含坡口的圆柱面简化为平面,且数值模型具有对称性,数值模型如图3所示,其中模型高750mm,长为450mm,坡口形状为等腰梯形,长度分比为60mm、20.9mm,角度为60°。

(2)网格划分及应力分析:将建立好的数值模型导入应力分析软件,首先进行划分网格,由于坡口尺寸与筒体尺寸相差较大,因此需要对坡口周边进行网格加密,节点数为360184,网格数量为156584,对网格进行无关性验证,结果表明网格划分数量不影响应力计算结果,网格划分如图4所示,设定对称边界条件,压力边界条件,顶部筒体重力影响,底面设置为固定边界条件,设置好边界条件并进行计算。

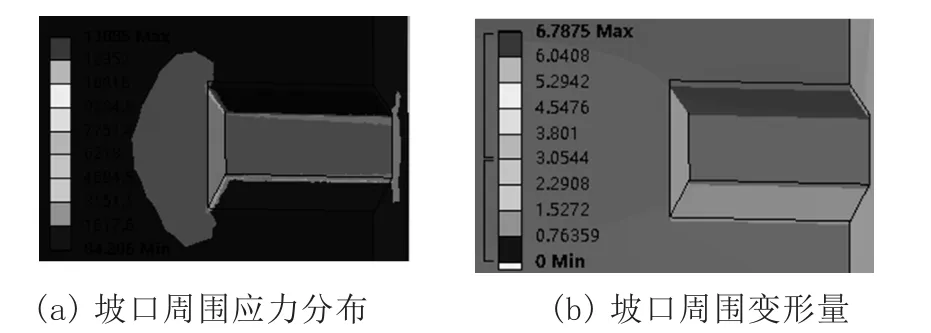

计算结果可得应力分布及变形量大小如图5所示,由图可知,坡口周围存在应力集中,坡口棱角分明,应力集中越大,因此在现场返修过程中应圆滑过渡,从而减小应力集中的情况,减小棱角处应力的大小,为减少焊接的难度,从图5(b)中可以看出,坡口上方筒体形变量大于同水平位置形变量,随着高度的下降形变量变小,坡口下方形变量小于同水平位置形变量,这是由于坡口的存在造成筒体的不连续,从而坡口上斜面形变量较大,而坡口下斜面由于上方重力的不连续性,形变量较小,此种规律与坡口深度有关,因此在焊缝局部返修过程中应避免坡口深度小于1/2筒体厚度,从而较小焊接的难度。

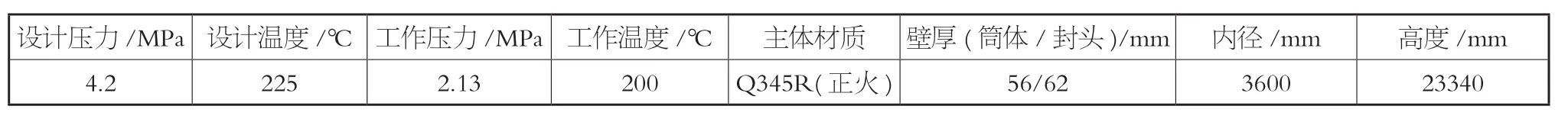

表1 反应器主要技术参数

图3 数值模型

图4 网格划分

图5 计算结果云图

2 焊缝局部焊接及热处理。

(1)根据上述分析结果,选择合适的坡口尺寸成型,并根据设备设计制造资料制定相应的焊接工艺,编写焊接工艺评定卡,根据焊接工艺进行焊接,焊后24小时后对局部焊接部位进行表面磁粉检测和TOFD检测,检测结果合格,根据标准返修次数不能超过3次。

(2)无损检测合格后,根据相关标准,对设备的焊接工艺及坡口应力分布情况制定了局焊缝施焊后局部热处理工艺,具体分为以下几个部分。

①局部焊后热处理时,均温、加热和隔热范围如图6所示。本次加热在焊缝背面布置2层保温棉。均温带的最小宽度为在返修焊缝两端各加50mm。加热片摆放注意环绕包括均温带在内的筒体全圆周。反应器热处理返修焊缝宽度为60mm,均温带宽度为160mm,筒体直径为3600mm,周长为11656mm,选取加热片宽度为350mm,长度为1180mm,共10片,可以全圆周覆盖均温带及焊缝,保温棉剪裁宽度为500mm,满足规范覆盖要求。

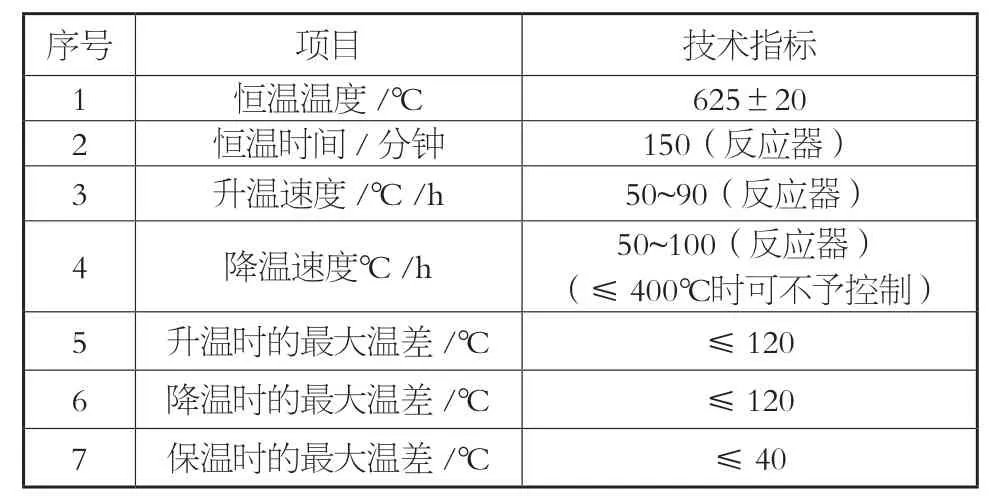

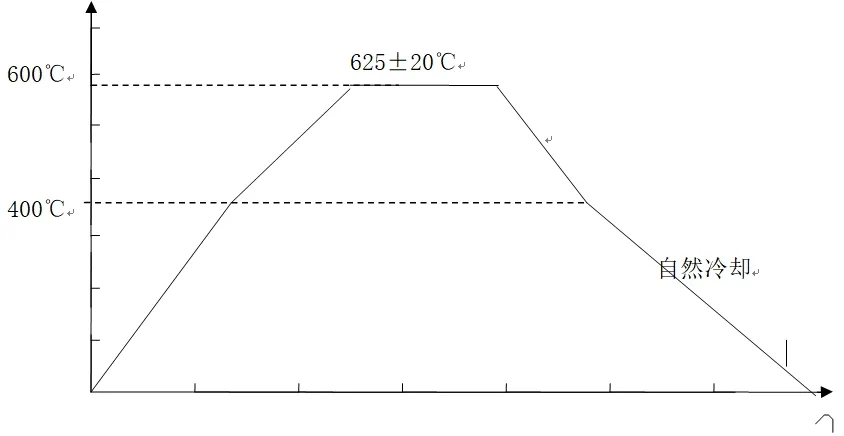

②焊后热处理应按设计文件、标准、规范规定的工艺参数进行。严格执行国家现行压力容器制造技术法规、标准及设计技术条件要求规定,热处理工艺参数(表2)和工艺曲线(图6)如下。

③热处理温度应采用热电偶进行测量,并采用自动温度记录仪器在整个热处理过程中连续测量和记录热处理过程,形成温度—时间自动记录曲线。测温记录仪器应在校验合格期内。

④热处理后的焊缝进行硬度检测,以HB<200为合格。经焊后热处理合格的部位,不得再进行焊接作业,否则应重新进行热处理。热处理完成后应对此部位增加金相检验。

3 结语

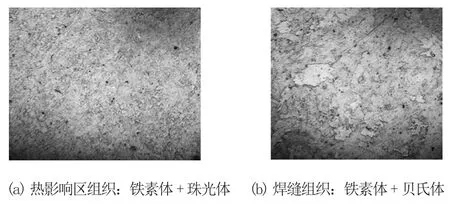

按照标准要求焊缝局部返修热处理完成后需对返修位置进行硬度检测,硬度检测结果如表3所示,硬度值均小于200,满足相关标准,且与未返修部位硬度值差别不大,并对局部返修焊缝进行金相检测,金相组织如图7所示,组织结构较为均匀,晶界明显,检测结果表面,针对此台设备的制定的焊接工艺及热处理工艺的合理正确性,为现场局部返修开坡口,编写焊接工艺卡,制定焊后热处理方案提供参考。

表2 热处理工艺参数

表3 硬度检测部位及结果

图6 热处理工艺曲线

图7 金相组织分析