超大型耙吸船深远海取砂吹填施工工艺

2019-03-07吴永彬冯晨杨正军

吴永彬,冯晨,杨正军

(1.中交天航港湾建设工程有限公司,天津 300456;2.中交天津航道局有限公司技术中心,天津市疏浚工程技术企业重点实验室,天津 300450)

0 引言

随着国际疏浚市场发展以及各国吹填造地需求的不断增长,耙吸船深远海取砂吹填作业是未来疏浚业重要的发展趋势,且存在广阔的市场前景[1]。马来西亚槟城吹填造地工程为典型的远海、深水取砂吹填工程,取砂深度超55 m,运距达70 n mile,耙吸船仅依靠舱内泵施工挖深超通常不超过45 m。

借此工程通过理论分析与现场试验,研究耙吸船水下泵深水取砂主要技术要点、超长耙臂操作、挖掘工艺参数等;研究不同装舱模式下中粗砂的装舱性能;研究施工方案比选化软件等[2]。

1 最优取砂区定位

取砂工程砂源区通常在前期通过相关勘查资料已经确定[2],但难以通过前期勘查资料准确判断砂土性质发生变化的分界线,导致远海取砂效率降低,因此探查最优砂源位置是提高取砂效率的重要一环,为此提出了实船砂源探测施工方法。

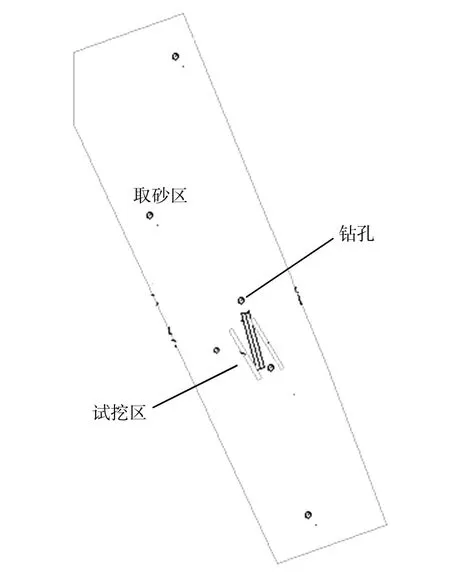

1.1 分析施工区前期钻孔资料,确定试挖区域

对前期勘查资料进行分析,选取钻孔相对集中,砂源信息满足施工要求的区域,初步确定为试挖区,并对试挖区进行分块。见图1。

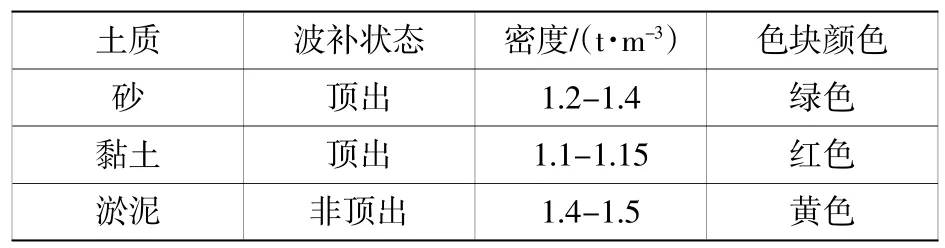

1.2 设定试挖施工参数,进行实船采样

由于砂、黏土、淤泥等土质特性差异性较大,采用同样的施工工艺,不同土质的产量计显示出的密度存在明显的差异性;同时现场试验表明,由于采砂区淤泥承载力过低,即使在高波浪补偿器压力设置下,依然处于非顶出状态,需要人为控制耙头入泥深度,否则将会出现闷耙现象,开挖砂质土、黏土时则不存在此现象,因此结合施工时密度值、波补是否顶出可间接判断土质的类型。实船探测作业,控制取砂航速约为1.1 kn,进行取样土质和取砂密度数据分析,得出试挖区现场取样与密度、波补关系,见表1。

图1 初步判断的实船试挖位置图Fig.1 The actual ship's trial excavation location map of preliminary determination

表1 现场取样与密度、波补记录表Table 1 Field sampling and density and wave filling record

1.3 整理试挖数据,得出参数土质关系

试挖作业期间,采用多人配合、分工协作的方式,对进舱土质情况、取砂密度进行不间断采样;判定不同土质对应的施工参数,如密度、波浪补偿器顶出状态等,见表2。

1.4 大面积探挖,确定最优砂源区范围

进行区域内,多线路穿插式探挖,将船舶试挖数据导入自主设计的挖泥船分段参数统计程序,统计出不同区域不同土质的取砂密度变化情况,总结归纳出土质发生变化的里程位置,在其中筛选出砂土松散区域和含泥量较少区域,对施工段和挖掘航线进行合理分配,制定出针对性的施工方案。

表2 土质与施工参数对应关系表Table 2 Corresponding relation between soil quality and construction parameters

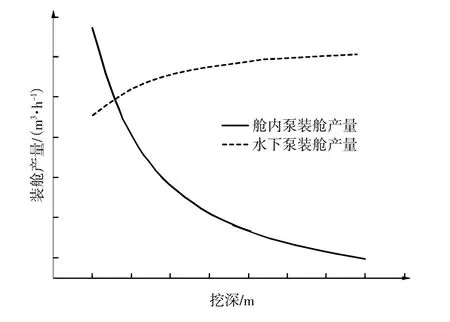

2 水下泵应用

考虑泥泵吸入真空的限制,结合水下泵与舱内泵的必须气蚀余量[3-4],形成水下泵与舱内泵不同挖深与产量的对比曲线(见图2)。从图中可以看出,在挖深达到一定深度时,水下泵的产量与舱内泵产量相同,随着挖深的加大水下泵的产量将大于舱内泵的产量,且随着挖深的增加,两者的产量差距越来越大。

图2 水下泵与舱内泵产量对比曲线Fig.2 Comparison curve of output of underwater pump and cabin pump

3 施工方案比选软件

船舶载运途中存在浅区,在一定程度上会影响船舶的装载量或整体生产效率,当运距越远,则该影响越明显。依托该工程为进一步提高船舶针对此种工况的适应性及生产率,研究了施工方案比选软件。

3.1 排水量与装载土方量间的模型关系

通过排水量减去空船自重确定船舶装载量,结合土质的原状土密度,舱容计算的初装载土方量。采用减载施工时舱容取溢流筒降至最低时的舱容。候潮施工时,选取95%有效装载能力。

3.2 挖泥时间与装载土方量的模型

通过实际试挖统计平均过泵效率,总结过泵量与土方量的关系,确定溢流损失或有效装舱量。计算减载施工时,通过设定的下耙时间点,推算船舶抵达航道时的潮位,确定最大允许装载吃水对应土方量,并逐步增加挖泥期间,循环计算直至挖泥时间与装载土方量匹配,确定施工方案对应的最佳挖泥时间、周期生产率等参数。

3.3 施工方案比选软件的应用

通过试挖情况的分析发现,由于潮位、挖泥时间、装载量、船舶吃水的动态变化,难以通过人工推算针对每一船进行分析计算,因此分析确定各参数间的逻辑关系,联系相应数学模型,编制施工方案比选软件,通过计算机动态推演分析比选两种方案的周期生产率,确定最佳方案以及相应的施工参数,并在软件界面上输出,指导船舶施工。

4 装舱工艺

4.1 装舱软件的应用

运用MIKE 3三维自由水面流的专业工程软件包模拟耙吸船中粗砂装舱过程,其中HD模块模拟三维水动力,MT模块模拟泥沙运动[5],计算装舱曲线,装舱后泥沙厚度,以及不同粒径的泥沙分布。

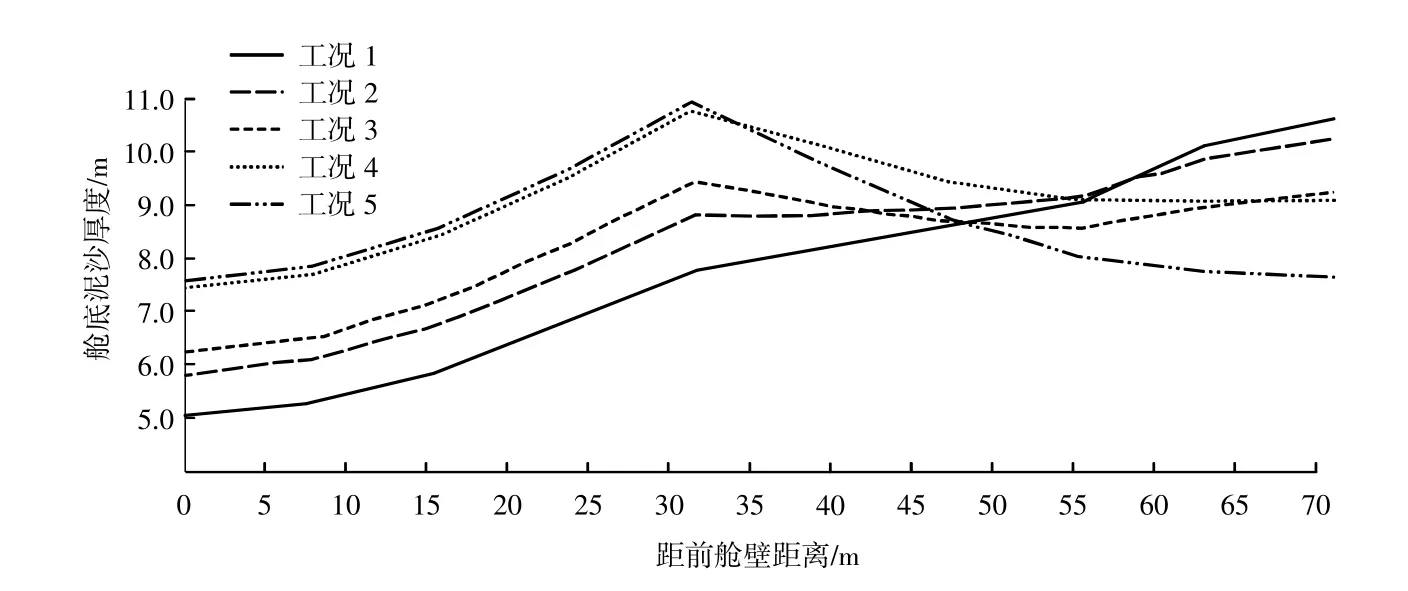

施工初期,通过模拟装舱工况,计算装舱曲线装舱后泥沙厚度,以及不同粒径的泥沙分布。分别设置前、后装舱时间的5个对比工况,分析泥舱内不同组分泥沙分布情况及规定时间内的装舱情况,选取最优装舱方案,见图3、图4。

图3 各工况舱底泥沙厚度比较Fig.3 Comparison of bottom sediment thickness in each working condition

图4 各工况装舱曲线比较图Fig.4 Comparison of loading curve of each working condition

经软件模拟计算后,可以明显看出在舱底泥沙厚度的比较中,当前装舱时间所占比重增加,前进舱口附近和舱内前部泥沙堆积厚度随之增加,舱尾泥沙厚度随之减小,因此增加前装舱时间比重,可有效防止舱尾泥沙过度堆积造成挖泥船船体应力集中。

同时在舱内土方量的比较中,装舱过程中部分细颗粒悬浮泥沙会跟随水流从出口流出,而这一过程与泥沙粒径、水流条件和进出口位置有关,例如工况5的前装舱时间最长,而且距离出口近,因此溢流出的泥沙较其他工况多,舱内土方量最少。总体上说,在后装舱时间较长时,舱内土方量也相应较多。因此综合考虑装舱曲线与装舱后泥沙厚度分布曲线,选择装舱量最佳,且舱内泥沙平整度较好的工况。

4.2 装舱系统优化

为进一步优化装舱平整度,减少亏舱影响,在前装舱管增设装舱口,增加向船艏方向的装舱;加装溢流筒围堰,增加土质在溢流筒附近的流动路程,提高其船艏方向的土质沉积量。

5 吹填工艺

5.1 抽舱顺序优化

船舶在满载吹填初期,处于最大吃水位置,即泥泵处于水面以下最低位置,具有最佳的吸入性能,而随着吹填的进行,船舶由重载逐渐变为空载,泥泵所处位置也在由低变高,在一定程度上吸入性能较吹填初期变差,因此应在吹填初期优先对大粒径土质相对集中区域进行吹填作业,以充分发挥泥泵吹填的最大效率。

由软件分析判断粗颗粒土质在装舱口两侧堆积扩散范围,一般第2—第4组小泥门附近颗粒较大,如贝壳、砾石、粗砂类;越远颗粒越小,如细砂、粉砂类。大颗粒土质吸入、输送困难,应在船舶吃水大、泥泵吸入能力较强时吹填,即将粗细颗粒交接的区域确定最先抽舱的位置,先开该处小泥门,然后依次往大颗粒区域开泥门。

5.2 吹填操作优化

在吹填初期,由于管线内输送浆体的浓度增大,导致泥泵功率将随之增大,极易造成主机超负荷的现象。因此抽舱泥门的开、关、开度都会对吹填生产率以及泥泵效率造成影响。为避免浓度突增,引起泥泵功率的剧烈波动,小泥门微开5%以内,逐步提高吹填浓度。

6 应用效果

应用该施工工艺研究后,大大缩短船舶深远海取砂时间,且利用施工方案比选软件和装舱模拟计算软件,选择最佳装舱方式,既满足通航,又能充分发挥船舶能力,提高效率。通途轮结合实际工况及船舶本身特性,发挥了水下泵的取砂效率,保证了装舱量的最大化,提高了中粗砂吹填的合理性。在55 m挖深下,取砂密度能够达到1.25 t/m3左右,装舱效率达到85%~90%,装舱时间降低29%,吹填时间降低21%,较好的发挥了水下泵在深远海取砂工程中的优势。

7 结语

超大型耙吸船深远海取砂吹填施工工艺研究,为配备超长耙臂及水下泵的超大型耙吸船深远海施工提供了经验资料。

1)基于检测装舱重点参数的探测砂源质量的方法,结合钻孔资料,提出了一种耙吸船深远海寻砂的方法,提高了耙吸船深远海取砂的精准性及取砂效率。

2)通过理论计算、实船验证等方法,根据水下泵超长耙臂系统的设备性能分析,确定水下泵与超长耙臂的水下姿态,在确保船舶施工安全的前提下提升了水下泵施工效率。

3)研发了耙吸船装舱模拟计算软件模拟砂性土装舱过程,结合模拟计算结果,形成了耙吸船深远海取砂装舱工艺,提高了装舱率;同时形成了科学的抽舱顺序及小泥门开度控制,提高了吹填效率。

4)针对深远海作业航区水深受限的工况,形成了施工方案比选软件,对比侯潮施工与减载施工的生产率,提高施工整体经济性。