我国干腌火腿生产技术现状及展望

2019-03-07

中国农业机械化科学研究院 北京 100083

干腌火腿属于自然发酵肉制品,其生产过程均在自然条件下进行。干腌火腿的制作原料都是采用猪后腿,火腿制作需要多道工序,干腌火腿的制作周期较长,根据产地和品质的不同,生产周期一般为1~2年左右。国内干腌火腿品种繁多、生产方法千差万别[1]。有些规模较大的企业通过引进先进设备已实现干腌火腿的规模化和现代化生产,而大多数的生产商仍是以手工进行小批量生产,机械化和自动化程度较低,难以保证干腌火腿品质的一致性来满足市场消费需求[2~4]。

近年来,西式干腌火腿以其食用方便、安全卫生等特点已开始逐渐进入中国市场。面对市场日益激烈的竞争,改进生产技术是提高我国干腌火腿市场竞争力的关键。通过对干腌火腿生产技术现状的调查与研究,将国内的干腌火腿生产技术分为传统生产技术方法和现代生产技术方法。

本文对这两种生产加工方法进行介绍、对比,分析两种方法各自特点,指出我国干腌火腿在生产过程中存在的问题,并对我国干腌火腿生产技术发展趋势进行论述,旨在为我国干腌火腿生产加工提供理论依据和参考。

1 干腌火腿生产工艺

近年来,随着人们消费水平的提升,对高品质干腌火腿的需求也在逐年增长。但中式干腌火腿在总销量和出口量上都不高,大幅落后于国际上的帕尔玛、伊比利亚等著名火腿,市场空间并未打开[5]。

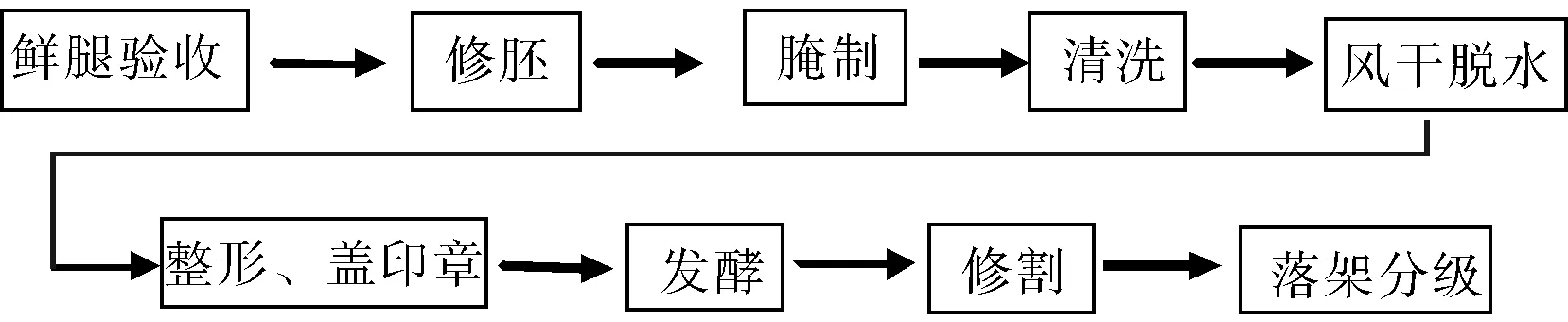

干腌火腿的制作工艺较为复杂,且各品种干腌火腿因产地环境和腿源等不同,在生产工艺上也存在一些差异。通过梳理干腌火腿工艺流程整体上可划分为以下环节(见图1)。

图1 干腌火腿生产工艺流程

(1)鲜腿验收。原料腿对干腌火腿的加工品质影响很大,严格选择原料腿是生产优质干腌火腿的第一环节。原料腿是选用皮薄脂少、无伤、无断骨,肌肉饱满的猪后腿,一般在6~8kg为宜。

(2)修胚整形。鲜腿将进行初步修整,包括削骨、开面、修边、挤淤血。割去髋骨突出部分,削去多余脂肪和皮面,将肉面修平并挤出肌肉中淤血,以便腌制。

(3)腌制。腌制阶段是干腌火腿制作最重要的环节,如果掌握不好可能导致火腿变质。腌制阶段用盐过多会抑制部分内源酶的活性,使火腿过咸且香气不足,用盐过少难以抑制微生物的扩散,因此,应在保证火腿品质的情况下,应尽可能降低用盐量。腌制用盐量通常为火腿总重量的7%~9%,腌制时间一般为30d左右,根据火腿大小上盐5~7次。

(4)清洗。火腿腌制后,会有一些盐溶性蛋白和残余腌制盐附着在火腿表面,需对火腿进行清洗。

(5)风干脱水。经腌制后火腿内仍会存有大量水分,所以在发酵前要进行脱水处理。当火腿失重占腌制后腿重的10%左右时,可进入发酵阶段。

(6)整形、盖印章。脱水后需对火腿进行整形,借助整形工具将小腿扳直,爪脚向后压弯呈45度,两侧肌肉向中间挤压,使中间肌肉隆起,将火腿修割成琵琶形。除去腿面水迹和油污,并加盖印章。

(7)发酵。发酵是火腿风味形成的关键阶段,环境温度、相对湿度须严格控制,一般前期温度控制在15~20℃,后期温度控制在25~32℃,相对湿度控制在55%~75%,并保证发酵间通风顺畅。

(8)修割整形。腌制过程火腿水分散失较多,骨头外露,需进行最后一次整形修割。

(9)落架分级。发酵结束后即可落架进入后熟阶段,并检验火腿三签位置(膝关节、髋关节、荐关节)香气,进行初步分级[6~9]。

2 传统生产技术和现代生产技术比较与分析

干腌火腿生产工艺如前所述,传统生产技术和现代生产技术均可满足工艺要求,但各有特点,比较分析如下。

2.1 腌制技术

腌制环节是干腌火腿生产过程中最为重要的工序,主要包括上盐、揉制、堆叠。

2.1.1 上盐技术

传统生产技术中,腌制阶段的上盐由腌制师傅手工完成,腌制师傅凭经验确定火腿的用盐量,难以达到标准化,降低了火腿腌制期的可监督性,难以保证火腿品质[10]。现代生产技术中已采用自动撒盐设备,火腿通过自动上盐设备时,设备上的振动器开始震动,盐斗中的腌制盐在震动下通过孔板均匀撒在火腿表面,实现了火腿的自动化上盐,提高了火腿上盐量的可控度、统一性和生产效率,保证了火腿的腌制质量[11]。

2.1.2 揉制技术

腌制中火腿的揉制加工主要是为了排除鲜腿中的血水、疏松肌肉组织,促进腌制过程中血水的析出和盐分的均匀渗透。传统生产技术中揉制与上盐同时进行,腌制师傅搓盐同时进行揉制,手工揉制不仅劳动强度大、生产效率低,而且容易造成盐分渗透不均匀、火腿品质不统一等问题,难以保证火腿的腌制效果和稳定的生产效率[12]。

现代生产技术中使用了自动揉制设备。辊揉机构主要由压辊和托辊组成,鲜腿经上盐后放置于辊揉设备入料端输送带上,经输送带传送至设备辊揉机构工作区。鲜腿在通过辊揉区域的过程中,反复受到托板和压辊的挤压,使内部组织结构得到舒缓,促进火腿血水的排出和盐分的渗透,提升了火腿的腌制质量和效率[13]。

2.1.3 堆叠技术

传统生产技术的火腿腌制期,为加快残血、水分排出和盐分渗透,会将火腿堆放静置,堆放高度一般为10~15层,每次上盐后要进行翻堆,即将前次堆放在上层的火腿堆放在下层。这种堆叠码放的腌制方式劳动强度大、生产效率低,如码放不平整还会造成盐分渗透不均匀、肉面被腿骨刺破等问题[14]。

现代生产技术中使用了一种自动排盘技术。火腿在上盐、辊揉后,经输送带输送至该设备机械手下方,机械手每次可托起3条火腿,将火腿准确码放至火腿腌制吊架上。火腿腌制完成后可再将火腿取下码放至输送带上,传送至下一工序。设备中的机械手代替了人工操作,提升了生产效率,减少了腌制期火腿的损伤。

2.2 清洗技术

腌制结束后,需对火腿进行清洗。传统生产技术中火腿清洗是将腌制后的火腿浸入清水池中,浸泡1d后取出,用高压水枪清洗。这种清洗方式存在一些缺陷:首先,卫生条件较差,清水池需定期清洗除菌,若清洗不及时,浸泡后的火腿易生菌变质;其次,每30~50条火腿需要耗费1t水浸泡,极大浪费了水资源;此外,该清洗方式劳动强度较大,生产效率偏低[15]。

现代生产技术中采用了一种自动化高压喷淋技术,通过前述的输送滑轨可直接将火腿送入清洗设备。清洗设备内部两侧各有一个喷淋管,每个喷淋管有8个喷淋头。清洗过程中设备关闭出入库门,火腿吊架两侧的喷淋管垂直方向往复运动,完成对火腿的清洗,整个过程需5~10min。清洗设备的使用保证了清洗过程中安全卫生的生产环境,大幅降低用水量,提高了干腌火腿的生产效率。

2.3 风干脱水技术

传统生产技术中通常是采取自然日晒脱水的方式,脱水过程中温度、相对湿度等环境参数无法控制,此方式很大程度制约了生产时间,难以保证火腿的安全品质。

现代生产技术多采用室内低温脱水方式,已渗入肌肉内部的盐分可起到抑制菌落生长作用,为加快脱水速度,风干脱水间温度有所提升,一般控制在16~18℃。相对湿度有所下降,一般控制在40%~60%,整个过程中要保证脱水间循环风畅通。低温脱水技术的使用有效保证了火腿的品质,提高了火腿生产效率。

2.4 发酵技术

发酵是火腿风味形成的关键阶段。传统生产技术通常是按季节、气候控制生产时间,将发酵开始时间控制在立春前后。但随着干腌火腿销量的扩大,传统的干腌火腿生产方式逐渐无法满足市场需求。为此,国内一些生产商通过加装风机等方式改造发酵间,但生产环境仍较为简陋,卫生条件较差,发酵过程中容易出现虫害、变质等问题,降低了干腌火腿应有的独特口感和品质,同时发酵时间较长,需至少9个月以上[16]。

现代生产技术已配备了自动化发酵间,通过前述的输送滑轨可直接将火腿送入发酵间,最大的发酵间最多可同时加工5 000条火腿。通过控温、控湿、自动通风等功能,保证火腿在发酵过程中始终处于最佳环境中,减少了火腿变质情况,缩短了发酵时间,最少只需7个月即可完成发酵,有效突破了传统技术生产的季节性限制。

2.5 修割整形技术

发酵过程中,由于水分散失,皮面和肌肉收缩,骨头外突,影响火腿外观,要进行一次修割整形,将突出腿骨削平,修割皮面和多余脂肪。传统技术修割整形方法主要是借助整形工具进行手工修割整形。此时火腿表面的形状极不规则,且会有一些分布不均匀的有害菌落。在整形和剔除有害菌落的过程中,不同火腿的修割侧重点差别很大。手工修割虽效率较低,但灵活性很高,能够在剔除有害菌落同时,又保证了火腿外形修割的整齐和美观[17]。

现代技术在修割过程中使用了一种机械自动修割技术。将刀具固定在机械手上,火腿在经过修割设备时,会按机械手刀具尺寸进行修割。这种自动修割技术,大幅提升了火腿生产效率,但目前使用的修割机械手的灵活度较低,在修割时会出现部分切除过多或切除不充分的情况,相对传统技术的修割方法在速度上具有明显优势,但由于灵活度不足,修割精准度有待提高。

2.6 输送技术

输送在干腌火腿生产过程中是进行最频繁的工序之一,每道工序之间都要进行产品的输送。稳定、高效的输送可以有效保证干腌火腿的品质并大幅提升生产效率。传统生产技术中输送仍是以人力为主,将火腿放于托板上,借助手推叉车完成火腿的输送。输送过程中难以避免出现火腿磕碰、摔落的情况,磕碰伤痕在一定程度上影响了火腿的外观和品质,此外若输送50条火腿需要2~3人才可完成,较大的劳动强度也降低了输送效率。

现代生产技术中,采用了悬挂滑轨输送技术。在生产车间顶部配有悬挂滑轨,架空滑轨由工字钢焊接制成,两组滑轮安装于滑轨上方,滑轨可根据使用要求变换轨道,改变输送方向。滑轨连接至各个工序操作台和温控间,由于干腌火腿生产工艺复杂,生产中火腿输送方向并不单一,目前仍未实现自动输送,输送过程中仍需人工操作,每只火腿吊架可承载45~60条火腿,可一人完成输送过程,相对传统技术而言已明显降低劳动强度,提升输送效率,保证了输送过程安全、稳定。

3 干腌火腿生产问题及对策

我国干腌火腿生产工艺较为复杂,标准化程度较低,使得干腌火腿的生产技术存在较多问题,分析原因如下。

3.1 生产工艺存在缺陷

我国干腌火腿的制作虽有千年历史,但未形成一套科学、稳定的生产方法,生产中多道工序都是由师傅凭经验完成,对环境温度、湿度、用盐量、腌制时间等因素的控制并不精准且生产者技术经验也存在较大差异,这在很大程度上限制了火腿的品质和统一性,也是造成国内干腌火腿与国际干腌火腿存在差距的最重要原因之一。需持续加深对干腌火腿生产技术的研究,整理出一套科学、有效的生产方法理论,为当前干腌火腿的生产提供有效参考,并不断将理论和生产实践相结合,方能提升我国干腌火腿品质[18]。

3.2 生产设备落后

目前,国内干腌火腿生产过程中,有90%以上的工艺流程都需人工完成。而西式火腿已实现从鲜腿验收至成熟落架整个工艺流程的高度自动化生产技术,自动化程度达到80%,极大提高了生产效率,保证了产品品质[19]。虽然,国内部分厂商在生产中已使用了现代生产技术,如腌制上盐阶段已使用了自动上盐设备,滚揉阶段采用了自动滚揉设备,但与国际知名厂商仍有较大差距,目前,我国干腌火腿生产设备的机械化、自动化程度仍需不断提高[20]。

3.3 行业标准不完善

干腌火腿在我国已有悠久历史,市场上干腌火腿品种繁多,难以形成规模化生产,在一定程度上阻碍了行业体系标准的制定与完善。同时,我国行业标准与国际上的标准也存在一定差距,国际上一些著名厂商已制定出从原料至加工,直到产品检测的一系列完整的体系标准[21]。行业标准的差距,也是造成我国干腌火腿在国际市场上缺乏竞争力的重要原因之一。

4 结论与展望

面对市场中日益激烈的竞争,只有不断提升干腌火腿品质和知名度,才能提高市场竞争力,立足于国际市场。在研发人员的不懈努力下,我国干腌火腿生产技术正在逐步提高,向着降低火腿含盐量、提升安全品质、缩短生产周期的方向发展,并不断尝试开发新的干腌火腿产品。但我国干腌火腿与国际上知名火腿在口味、品质上仍有差距。为此,国内的科研院所、高校、企业等应继续加强对干腌火腿生产技术开发的研究工作,在现有技术基础上,借鉴先进技术,不断突破、开发核心技术,引领我国干腌火腿生产向着原料标准化、生产工艺科学化、生产技术现代化的方向发展。