航天器非火工连接分离技术研究综述

2019-03-07仲作阳张海联周建平黄奕勇

仲作阳,张海联,周建平,黄奕勇

(1. 军事科学院国防科技创新研究院,北京 100034; 2. 中国载人航天工程办公室,北京 100094)

1 引言

连接分离装置也称为解锁分离装置,是航天器舱段之间、本体与部件之间以及机构之间的牢固连接与可靠分离的执行部件,其可靠工作是圆满完成各项载人航天任务的基础和前提条件[1-2]。未来空间站建造及载人登月任务对连接分离装置的可靠性、安全性及分离冲击提出了更高的要求,也对大承载低冲击连接分离模块提出了较为迫切的需求[3]。

目前航天器通过多种连接分离装置来实现连接与解锁功能,如大型舱段分离、器箭分离、太阳帆板压紧与解锁、有效载荷释放、降落伞舱伞舱盖等各类舱盖弹射等[2]。随着空间技术的不断发展,航天器越来越复杂,使用的分离装置将非常多。美国的阿波罗飞船上用了310个,俄罗斯的联盟号飞船上使用了150个,我国载人飞船上使用了上百件分离装置[1,4]。

图1 阿波罗载人飞船舱段连接分离系统[4]Fig.1 Connection and separation technology of spacecraft of the APOLLO manned spacecraft[4]

以阿波罗飞船任务为例,飞行期间要完成多次分离[1,4]。按发射状态构型自上而下有5个连接分离面,分别是:逃逸塔与指令服务舱连接分离面、指令舱与服务舱连接分离面、服务舱与土星5火箭连接分离面、登月舱与土星5火箭连接分离面、指令服务舱与登月舱连接分离面。如图1所示,其舱段连接分离系统由一系列连接分离装置模块组建而成,这些连接分离装置模块大都是火工装置,且任务功能不尽相同,例如,发射逃逸系统、服务舱、指挥舱、登月舱等分系统中布置了解锁螺栓、分离螺母等多种火工连接分离装置模块,主要完成逃逸塔分离、火箭发动机点火、火箭级间分离、防热罩抛离、登月舱分离、登月舱软着陆机构解锁等功能。

目前,我国载人航天任务中连接分离装置主要采用火工装置为主,包括爆炸螺栓、分离螺母、切割器、各类火工锁、火工推杆等装置。此类装置具有体积小、结构简单、承载能力强、作用可靠、作用时间短和同步性高等优点,但也存在不可克服的缺点如[5]:安全性差;不能重复使用,可靠性难以验证;冲击载荷较大,尤其在高频段;可能产生污染。针对传统火工装置存在的缺陷,世界各国纷纷开展了新型低冲击非火工连接分离装置,包括形状记忆合金装置、热切割装置、聚合物驱动装置以及电机/电磁驱动装置等[6]。与火工装置相比,非火工装置的主要优点包括[7-8]:显著降低了冲击载荷,由火工品的104g降低为102g,改善了航天器的冲击环境;消除了火药的安全防护问题,避免了火药在制造、运输、贮存等一系列过程中的安全措施;不存在火药燃烧或爆炸时产生的有害气体或碎片,不污染周围的环境;大多可以完全多次使用,便于进行试验验证,易于保证释放装置的可靠性等。

综上,针对我国载人航天和未来载人深空探测任务的连接分离需求,开展具备高可靠、大承载、低冲击、可测性强、无污染、低成本、可重复使用的非火工连接分离技术研究,对后续载人航天的发展是十分重要且迫切的。

2 国外研究情况

从上世纪80年代起,国外已开展了多种非火工连接分离装置的设计及研究,其中有些已被工程所应用,部分替代了火工装置,并取得了良好的效果[9-10]。以下对一些典型装置进行介绍和分析。

2.1 基于电机/电磁作动原理的分离装置

2.1.1 LSRU与RULSA释放装置

LSRU是由ESA资助、Sierra Nevada公司设计、RUAG公司制造、为Alphabus/Alphasat S/A所配套的一种低冲击、非火工和可重复使用的压紧释放装置。其核心元件为一个滚子螺杆,螺杆螺纹一端安装在滚子螺母中。螺杆螺纹为非自锁螺纹,对螺杆作用很小的轴向力即可使螺母转动。由于释放时,预紧载荷转化为滚子螺母的动能,藉此降低了释放冲击[7]。

RULSA是法国SOTEREM公司2011年开发的一种新型低冲击、可重复使用的释放装置[7]。其分瓣螺母采用一体化设计,通过工程样机测试,在连接螺栓预紧载荷达到180 kN时,释放冲击不超过1000g,释放时间不超过100 ms。

2.1.2 LightBand电机连接解锁分离装置

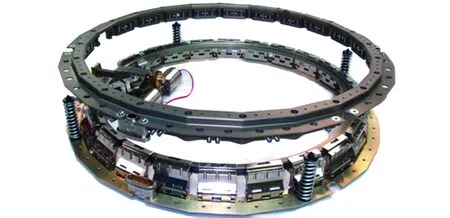

针对皮卫星分离问题,美国空军联合Planetary Systems公司开发了新型分离装置LightBand,冲击小于300g。这种装置相对于传统包带式分离装置具有诸多优点,比如质量只有后者的1/3,包络只有1/8,分离冲击降低一个数量级,成本只有原来的一半,同时具有分离时间短、驱动功率小、冲击载荷小等优点。如图2所示,其主要原理是通过多个卡爪从分离装置内侧与上环连接,连接时,通过孔用弹簧卡圈从内部抵住卡爪,解锁时,通过电机驱动机构,收紧卡圈,卡爪就失去限位,在底部转轴处的扭簧作用下复位[7]。

图2 电机连接解锁分离装置[7]Fig.2 Electrical connection and separation device[7]

2.2 基于记忆特性材料的连接分离装置

形状记忆合金(SAM)具有优良的形状记忆效应和超弹性。从20世纪90年代始,世界主要航天大国开发了大量基于SAM的空间分离装置[11-14]。

2.2.1 LFN和TSN分离螺母

目前大多数SMA分离装置都采用分瓣螺母结构,载荷螺栓的螺母由几片组成,连接状态下,由锁紧装置将其箍紧,保证与螺栓可靠连接;分离时,由SMA驱动使分瓣螺母分离,释放载荷。1993年,美国洛德马丁公司在美国空军实验室的支持下研制了使用SMA为作动装置的两种分离螺母LFN和TSN[10],其结构如图3所示。

图3 LFN装置和TSN装置结构图[10]Fig.3 Structure of LFN device and TSN device[10]

1999年5月,LFN和TSN通过发射MightSat I星搭载的SMARD装置进行了在轨实验,结果表明,两种装置均能顺利实现分离,且分离冲击远小于火工品的冲击水平,均在500g以下[15-16]。但由于其输入电流在100 A以上,远大于火工品发火电流5 A设计要求,不能与航天器供电系统相兼容,SRC公司在AFRL的资助下改进了LFN结构,使其能与传统电源兼容。

2.2.2 FASSN分离螺母

FASSN分离螺母由美国Starsys公司研制,其质量轻,结构紧凑,所需驱动能量小,分离时间小于20 ms,承载能力达1900~ 4500 kg,在试样试验中,承载甚至达17000 kg。其基本原理是利用SMA扭转驱动机构启动飞轮螺母的旋转分离。分离过程中,螺栓接头应变能和压缩弹簧势能的95%转化为飞轮的旋转动能,减缓了压缩能的快速释放,所以分离带来的冲击力很小[9]。

如图4所示,美国海军实验室ARTS Ⅱ项目成功使用了5.9 t预紧力的FASSN分离装置,并且预紧力成功加载到了170 kN。此外,FASSN装置还在美国宇宙神-3运载火箭CBOD(包带分离装置)系统中成功应用,释放的过程中对接框能量释放时间约为2~5 ms,分离冲击小于400g[17]。

图4 基于FASSN快速分离螺母的CBOD包带分离装置[17]Fig.4 CBOD bolt device based on the FASSN quick separation nut[17]

2.2.3 NASA开发的压紧释放装置

NASA开发并成功应用于运载火箭与航天器分离的压紧释放装置[18]。圆柱形固定套通过螺纹旋合固定在下连接件上,在装置压紧状态时,在活塞的作用下分离螺母的三个部件两两之间紧密合拢,形成完整的螺纹,分离螺母通过垫圈轴向限位;释放时,加热SMA棒使其伸长,驱动活塞剪断销钉并上移,活塞与螺母的两个凸台相互脱离,解除对分离螺母的径向约束后,连接螺栓继而被释放。此装置结构简单成熟,承载力大,但依靠SMA棒直接驱动,使得其体积大,加热慢,作动时间长,但需剪断销钉,无法重复使用。

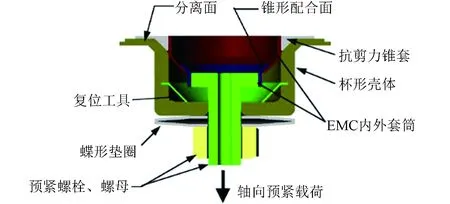

2.2.4 STAR Nut释放螺母

SRC公司与CTD共同开发了一种基于EMC材料的低冲击热驱动式释放螺母STAR NUT,如图5所示[19]。STAR Nut关键的作动零件为由EMC材料制造的内外两个套筒,预紧螺栓与内套筒刚性连接,内外套筒通过锥面进行配合,通过拧紧螺母施加预紧载荷。释放时,对内外套筒同时进行加热,由锥形变形为圆柱状,内外套筒脱离并实现解锁。由于只要内外套筒中的一个能够回复到圆柱状态,就能够实现释放,从而在设计上实现冗余。STAR Nut的设计承载能力可达到13 kN以上,对EMC内外套筒加热需要15 W的电源功率,释放时间不超过30 s。

图5 STAR NUT组成示意图[19]Fig.5 Diagram of STAR NUT[19]

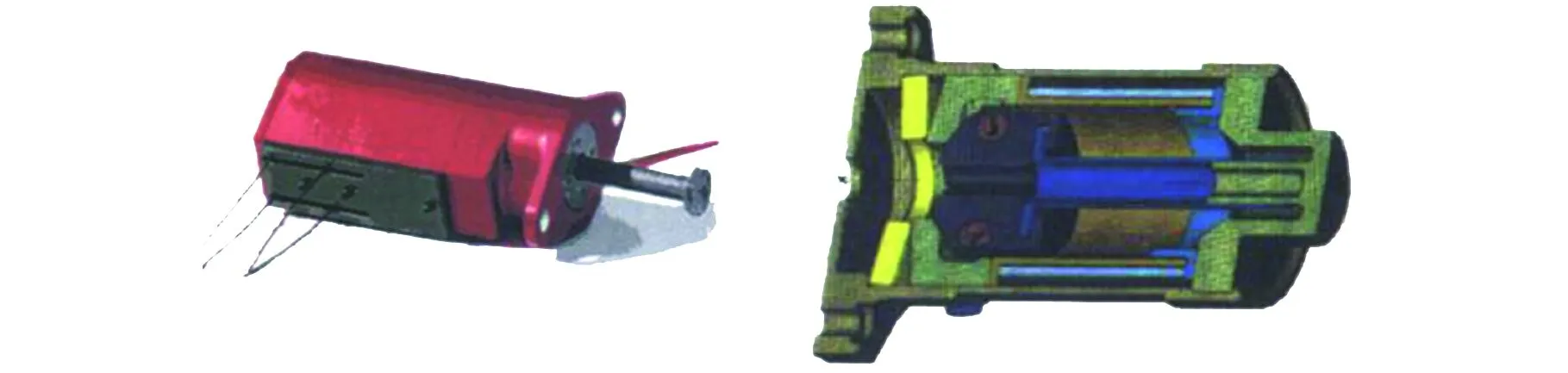

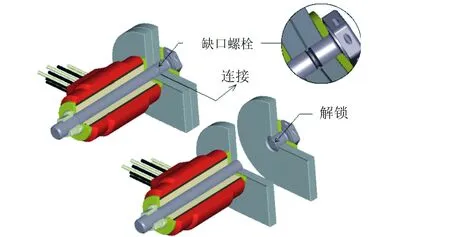

2.2.5 Frangibolt开槽螺栓锁紧释放装置

Frangibolt装置是TiNi Aerospace公司在20世纪90年代初由美国海军研究实验室资助研究的一种SMA驱动开槽螺栓的锁紧释放装置,如图6所示[20]。该装置具有负载能力强、结构简单、重量轻、安全可靠等特点,而且SMA驱动器在冷却并被压缩到触发之前的长度之后可以被重新使用。但其缺点在于动作时间较慢(约20 s左右),且动作时间与供电电流、起始温度等关联密切,目前尚不适用于多点同步释放和快速分离。

图6 Frangibolt锁紧释放装置[20]Fig.6 Frangibolt lock and releasing device[20]

此外,法国宇航公司ASC和IMAGO公司联合研发了一种类似的Frangibolt分离机构[21],主要由带凹槽的螺栓和SMA组成,通过加热SMA胀断连接螺栓。该装置已于1994年成功应用于美国海军研究实验室发射的Clementine月球探测器的太阳翼帆板压紧释放[22]。

2.2.6 MMC分瓣螺母装置

MMC装置是马丁公司研发的由SMA驱动的分瓣螺母装置[23-24]。预拉伸的管状SMA加热收缩,驱动底部的挡圈和卡环向上移动,从而释放分瓣螺母的径向约束,分离块在活塞弹簧的作用下驱动分瓣螺母分开,解锁后的螺栓在顶杆的作用下分离。MMC装置承载能力达1.8 t,冲击极小,无污染,但是分离时间过长,约45 s。

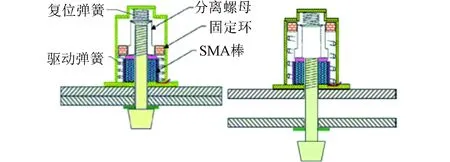

2.2.7 SN9600系列装置

Hi Shear公司研制的SN9600系列摩擦式SMA直接驱动压紧释放装置,压紧和释放状态如图7所示[25]。该装置利用SMA棒通电加热收缩,螺母预紧力减小到一定程度时,驱动弹簧的回复力将大于分离螺母与固定环间的摩擦力,从而将固定环顶开,复位弹簧推动分离螺母张开并释放螺栓。通过弹簧和斜面结构的配合,该装置可以将固定环重新压下并回复原位,实现重复使用。由于可逐步减少螺栓预紧力,释放冲击较小,但采用SMA棒直接通电驱动,所需能量较大,解锁时间也较长。

图7 SN9600压紧和释放状态示意图[25]Fig.7 SN9600 pressing and releasing device[25]

2.2.8 KAU-1分离装置

KAU-1分离装置是韩国航空大学于2010年研制的一种基于SMA弹簧的极限载荷和分离时间可控的分离装置[26-27]。该分离装置由可变形模块、阻拦器、外壳、两个释放弹簧和一个SMA驱动弹簧组成,其工作原理为:加热SMA弹簧使其收缩,驱动变形组件发生塑形变形,在分离弹簧的作用下完成分离。该装置在30 W输入功率下的分离时间为55 s,1.75 mm SMA丝在150 N的预加载下的最大冲击为11.09g,变形模块厚度为1 mm时的极限载荷为1510 N。

2.2.9 KAU-2分离装置

KAU-2分离装置是Min-hyoung Lee等人于2011年研制的一种低输入能量,快速响应的SMA分离装置,如图8所示,由驱动模块、支撑模块、释放模块和外壳组成[28]。分离时,SMA杆加热收缩,驱动卡块下移,解锁扭力弹簧驱动旋转件转动,刚球落入旋转件的凹槽内,分离销完成释放分离。该装置在输入电流为2 A时,分离时间为1.5 s;当电流增加3 A时,分离时间为0.45 s。该装置能稳定释放50 kg的负载,且在没有预加载的情况下其分离冲击为4g。

图8 KAU-2分离装置[28]Fig.8 KAU-2 separation device[28]

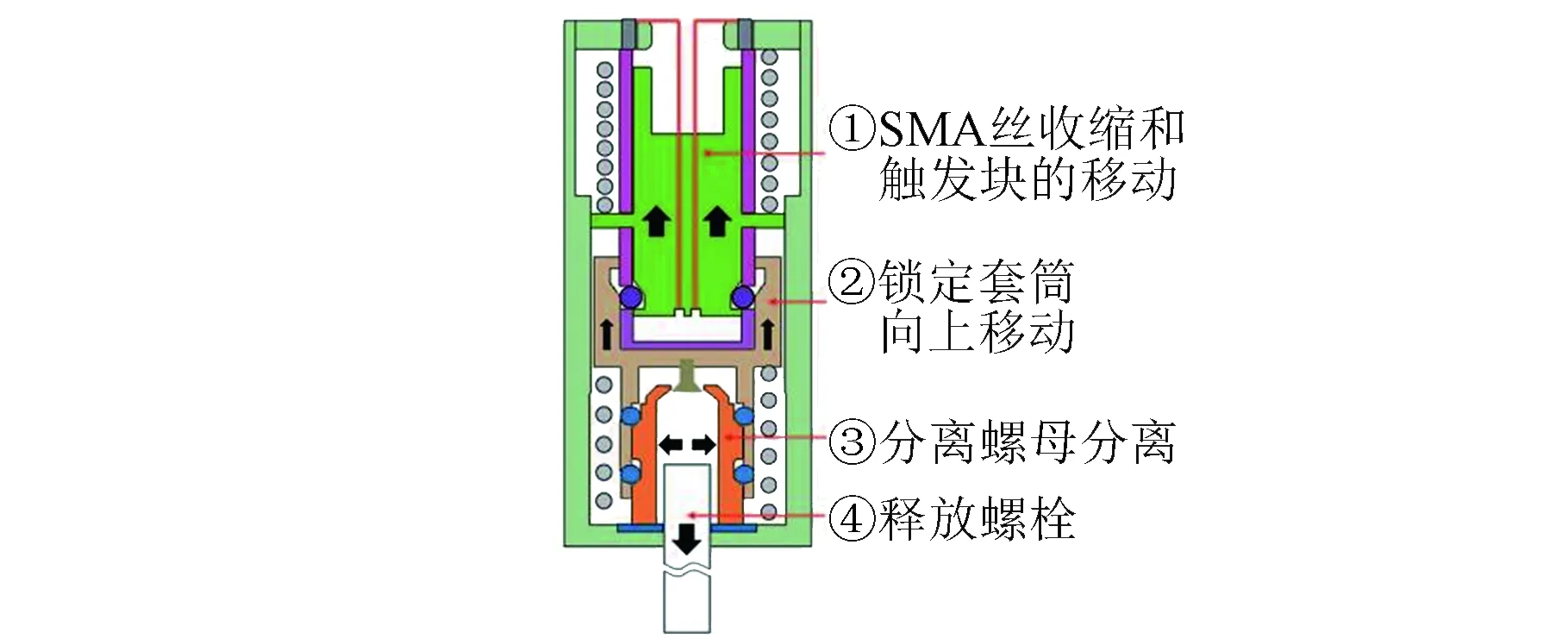

2.2.10 KAIST分瓣螺母分离装置

KAIST分瓣螺母分离装置是韩国科学技术高级研究院和韩国航空航天研究所于2013年研制的一种具有分离时间短、结构简单、高预加载、低冲击的非火工品分离装置[29]。该装置为圆柱形结构,其元件包括外壳、SMA丝、安全弹簧、触发块、套筒、锁定套筒、压缩弹簧、螺栓和分离螺母等,图9为其分离后状态示意图。该装置在分离时,通过SMA丝收缩,带动触发块向上移动,解除对锁定套筒的轴向约束,锁定套筒在压缩弹簧的作用下,带动滚轴轴向运动,解除分瓣螺母的径向约束,在预紧力作用下,实现螺栓与分瓣螺母的分离。该分离装置作动简单、迅速,分离时间为50 ms,可承受的预加载荷为15 kN,最大分离冲击为350g。

图9 KAIST分瓣螺母分离装置[29]Fig.9 KAIST split nut separation device[29]

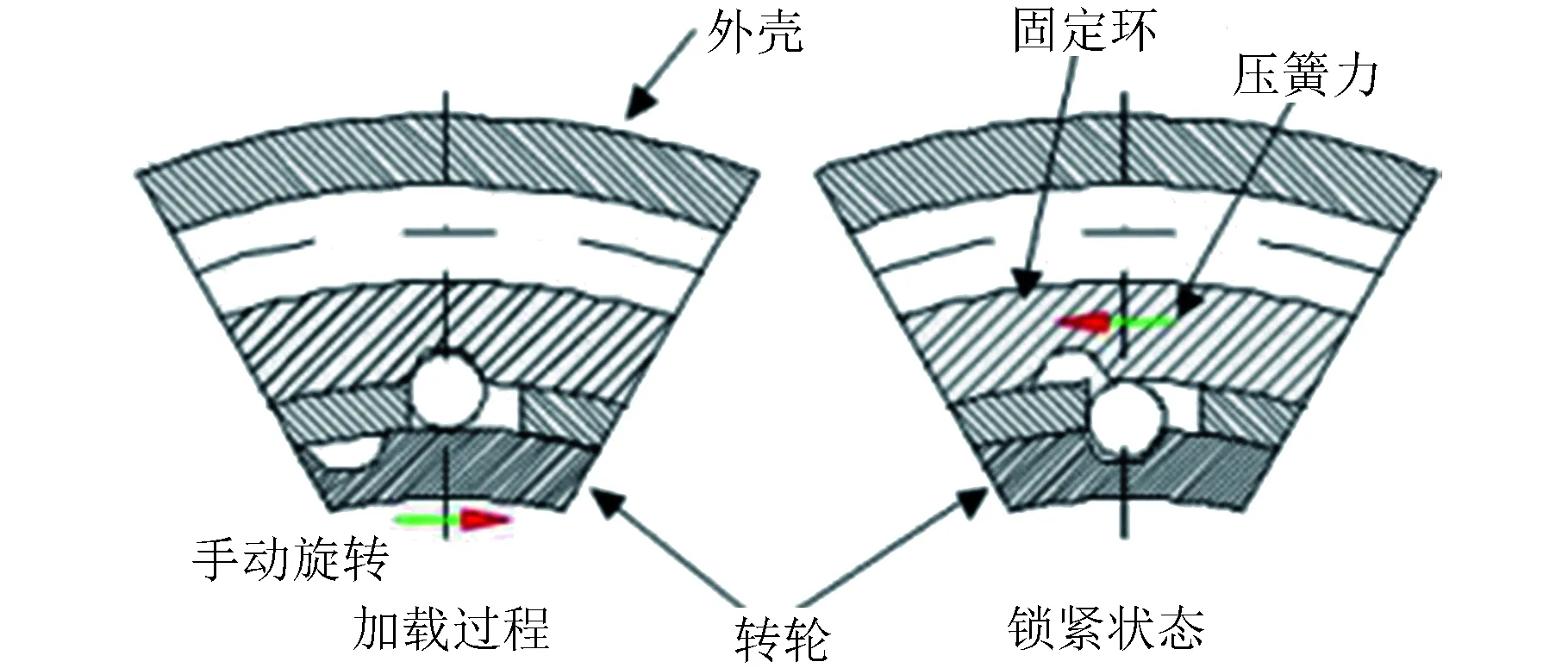

2.2.11 NEHRA压紧释放装置

西班牙SENER公司研发了一种承载能力为20 kN的非爆炸压紧分离装置NEHRA,原理如图10所示,主要由分离螺母和高强度M8螺栓组成[24,30]。解锁时,通电使SMA丝收缩,带动固定环旋转,解锁锁紧转轮的圆柱形滚棒,扭簧恢复到未加载荷前的状态,分离螺母张开,完成分离解锁功能。该装置以SMA丝作为触发源而不是直接驱动源,消耗能量小,在1.5~5 A的电流下均能正常工作,平均作用时间为1 s,释放时间为10 ms,重置方便,可重复操作50次以上,但结构复杂。

图10 NEHRA压紧释放装置[24,30]Fig.10 NEHRA pressing and releasing device[24,30]

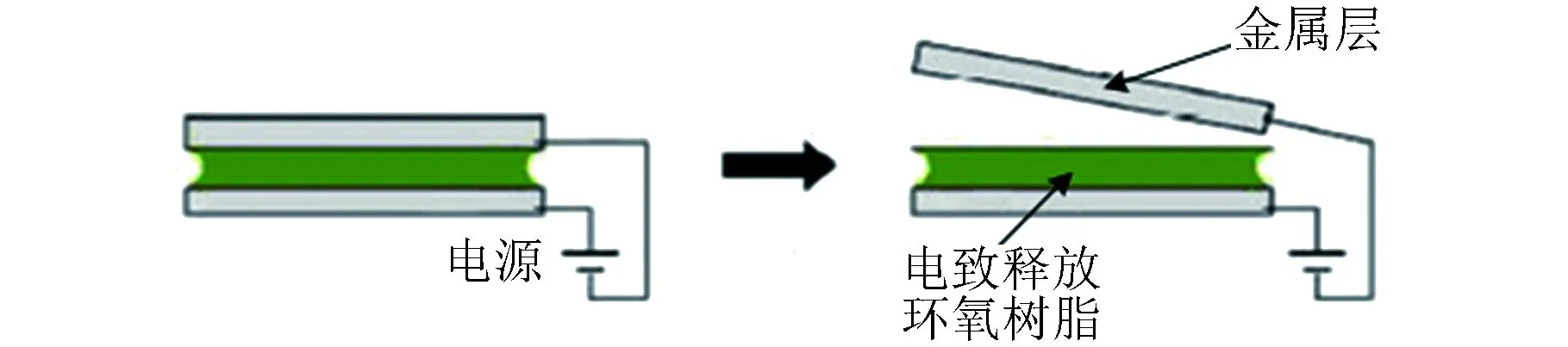

2.2.12 其它

美国EIC公司研制了ElectRelease分离装置,采用含二胺固化环氧树脂的材料,该材料平时对金属表面具有极强的粘性,能够承受一定的载荷,可满足设计要求。当通入10~50 V的低压电流时,该材料对金属表面具有的粘性迅速消失,可实现分离要求,原理如图11所示[12]。

图11 ElectRelease 分离装置[12]Fig.11 ElectRelease device[12]

此外,西班牙ARQUIMEA公司拥有拔销器(Pinpuller actuator)和锁定释放机构(HDRM)两个系列SMA产品,产品工作温度范围扩展到了-120℃~+120℃,具有良好的耐辐射,耐磁场,抗电磁干扰能力,满足空间环境的要求[14]。

2.3 基于熔断/热致动的连接分离装置

目前,越来越多的研究人员基于电能转换成热能作为解锁动力源,实现目标连接装置的解锁,并替代部分火工装置[9, 31-33]。

2.3.1 Fusible Link基于镍钛合金热致动的释放装置

Fusible Link释放装置是一种由BDSG公司和美国海军空间技术中心合作开发的非火工释放装置,该装置主要包括一个镍钛合金带、一对手爪和一个连接架[7]。在连接时,手爪将连接架抱住,镍钛合金带将手爪固定;释放时,对镍钛合金带通电加热,镍钛合金带强度降低并在300±50 ms时间内破坏,并将两个手爪解锁,从而将连接架释放。

2.3.2 QWKNUT分离螺母

Non-Explosive分离螺母由美国G&H公司独立研制,核心元件为一种被称为电驱卷轴的非火工驱动器[9,34]。该装置采用燃线驱动,器连接分离力可达到90 000 N。释放时,对熔丝施加1 A/1 W的触发电流熔断,缠绕在绕线轴上的约束线释放打开,两瓣绕线轴分开,插杆在外部轴向压力的作用下沿轴向进入已经分开的绕线轴,从而完成释放动作,整个释放过程可以在20 ms内完成。当装置释放动作后,弹簧推动固定装置向上运动,并沿径向打开分瓣螺母同时释放连接螺栓,改良后装置的分离冲击显著减小[10]。

2.3.3 FASSN分离螺母

FLRD熔断释放装置是美国空军实验室资助NEA Electronics公司研制的一种点式分离装置[10],如图12(a)所示。熔断金属在外部触发电流(1 A/1W)作用下熔断,弹性金属丝端头失去约束力而松开,合拢的卷轴分为两瓣,在载荷作用下插杆沿轴向移动,进入到分开卷轴内部。该装置整个释放过程可在20 ms内完成,冲击小于50g。在外部尺寸、单体质量上都与QWKNUT分离螺母接近。

图12 采用熔断释放装置的Marmon包带Fig.12 Marmon bolt based on the melt release device

目前,此类连接分离装置已在多个航天型号任务中成功应用,如1993年民兵-3任务中脐带解锁、1995年轨道通信卫星-2任务中太阳翼及天线解锁、以及1999年X射线多镜面卫星任务中太阳镜及光学镜等解锁[31]。图12(b)为一种Marmon包带,采用了该熔断释放装置,通过侧向加载螺母实现包带预紧力调节。上述机构释放应变能的速度很慢,所以冲击力几乎为零,可以释放中等或大载荷,然而加热区域大,需要很大的输入能量。

2.3.4 NEA释放装置

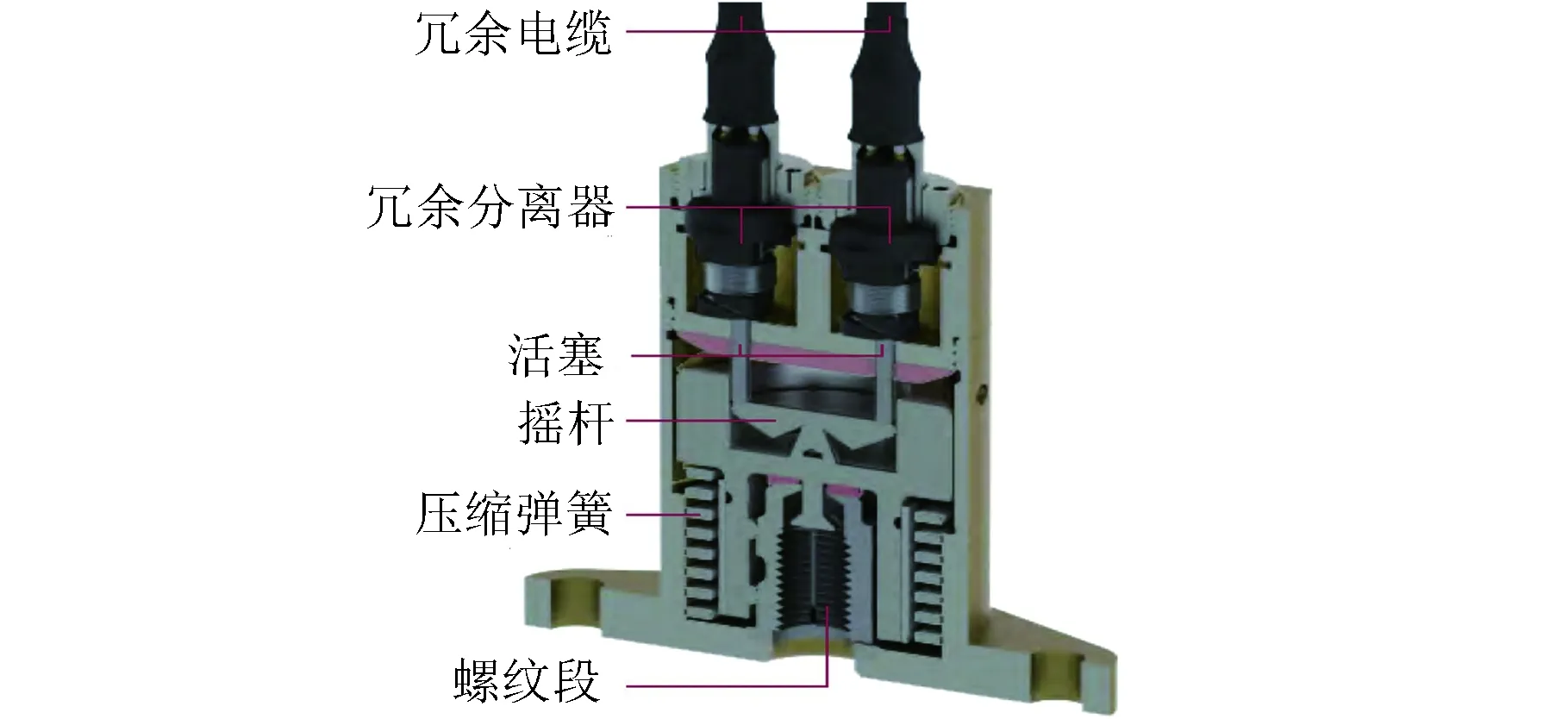

NEA释放装置是美国Eaton公司研发的一种新型非火工分离装置,如图13所示[7]。连接时,由承力杆与分瓣螺母进行承载;解锁时,装置通电加热,限位环熔断,柱塞杆解除对移动平台的限位,移动平台在压缩弹簧的带动下轴向移动,锁紧螺母分瓣从而实现承力杆的脱出。NEA释放装置通过双通电熔断装置设计实现了触发环节的冗余,设计承载力可达42.2 kN,分离冲击小于2000g,响应时间小于25 ms(4.5 A),重量小于226 g。该装置在2013年4月发射的美国龙飞船的火箭锥罩分离、主降落伞门开启、散热器支杆压紧释放等多处连接分离环节得到应用,成功完成了在轨验证[31-33]。

图13 NEA释放装置[7]Fig.13 NEA release device[7]

2.3.5 PYROSOFT低熔点金属材料释放装置

PYROSOFT释放装置[7,31]是由法国LACROLX公司开发的一种低冲击火工释放装置,其工作过程如下[31,33]:火工组件点火,火药燃烧产生的高温将低熔点金属材料熔化,解除对执行机构的机械定位;火药燃气的压力推动执行机构,其运动速度受液态低熔点金属材料的流动速度控制;执行机构运动到位后,低熔点金属材料随着温度的降低而凝固,并将执行机构锁定。由其工作原理可以看出,系统的预紧载荷在过程中被完全释放,分离冲击降低到较低水平。另外,液态低熔点金属材料所产生的阻尼缓冲作用则有效降低了执行机构的动作速度(整个释放时间大约3 s),进一步降低了分离时刻的释放冲击。

2.3.6 石蜡驱动装置

石蜡驱动装置利用了石蜡从固态熔化到液态过程中,体积发生膨胀产生机械能做功的原理,外观如图14[9, 35]。当加热器通电时,石蜡升温熔化并体积膨胀,通过挤压套作动触发器销;当石蜡完全熔化后,体积增加15%,触发器销行至终点;当通电结束,石蜡冷却下来并凝固,触发器销在弹簧作用下回到原位。石蜡触发器能够产生较大输出力(载荷可达623 kg),还可以重复使用。但它需要较长的工作时间,消耗能量较多[31],适用于精密仪器释放和作动场合,如美国CONTOUR任务中反射镜端盖的释放[36]和Clementine任务中传感器盖的打开和天线的释放[37]。

图14 石蜡驱动装置[9,35]Fig.14 Paraffin drive device [9,35]

2.3.7 HDRS热刀式压紧释放装置

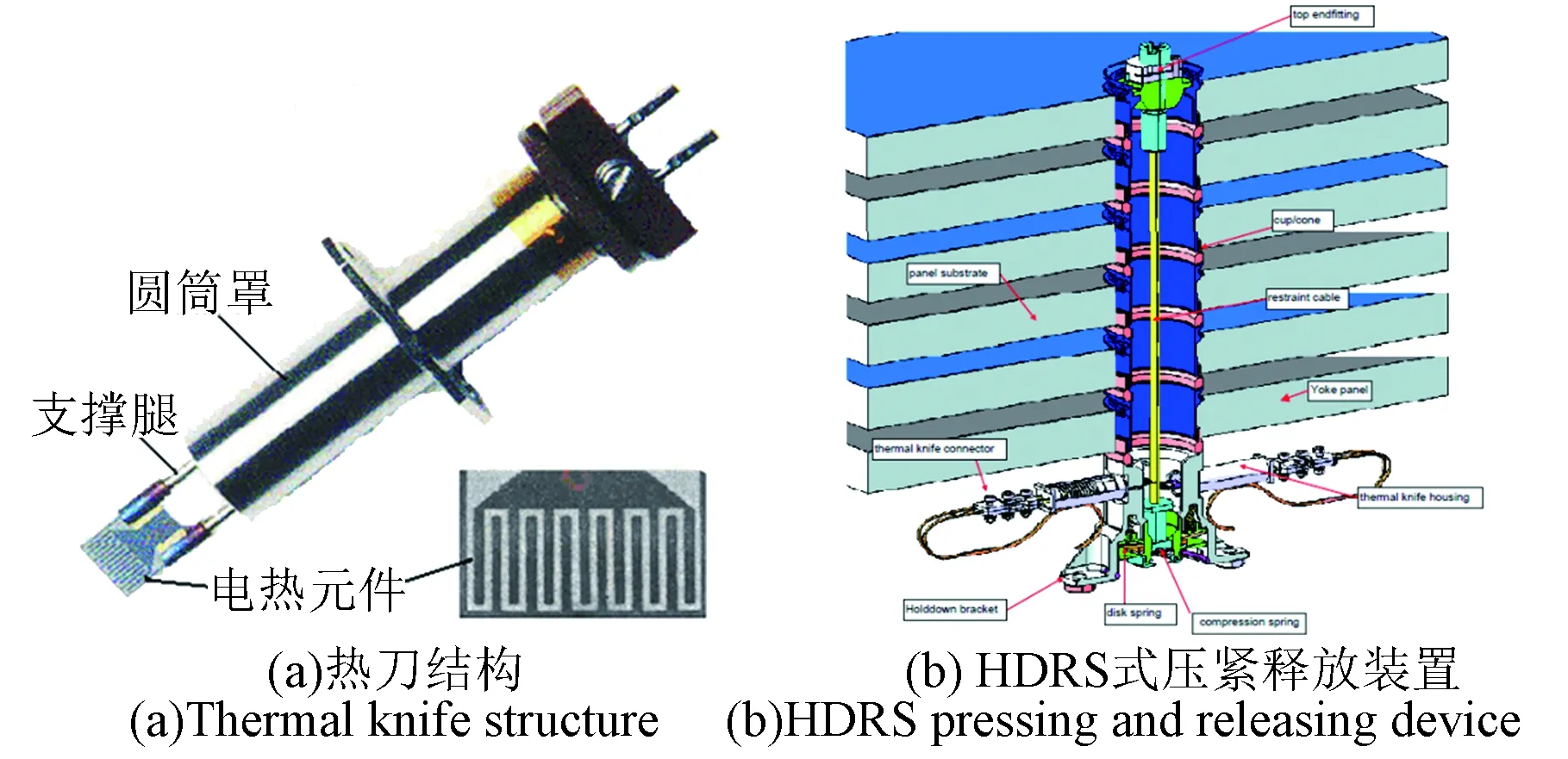

荷宇航公司研发了热刀式连接释放装置HDRS[7],并成功应用于ARA和FRED系列的太阳翼压紧与释放,已有500余套HDRS装置在太空解锁成功,成功率100%。其核心部件为热刀,结构如图15(a)所示;结构原理如图15(b)所示,凯夫拉绳索一端与压紧底座连接,另一端通过压紧螺母固定在压紧端盖上,热刀安装于压紧底座上,采用双热刀冗余设计。压紧状态时,通过调整螺纹长度调节绳索预紧力大小;释放时,热刀通电加热到1000℃,凯夫拉绳索局部强度逐渐衰减,当其小于预紧力时熔断,实现解锁。该装置的应变能释放缓慢,整个动作时间少于60 s,几乎没有冲击,且无有害气体或碎片产生,地面测试时可重复使用,构造简单,安全可靠,重量轻。

图15 基于热刀结构的HDRS压紧释放装置[7]Fig.15 HDRS pressing and releasing device based on the thermal knife structure[7]

2.3.8 MHRM多功能压紧释放装置

多功能压紧释放装置MHRM是荷宇航基于HDRS装置,为欧空局GSTP-3计划研发的一套的后续产品,并在2009年7月发射的Proba-2成功应用[31]。MHRM装置原理与HDRS相同,压紧绳索由原来的凯夫拉材料替换为大力马(Dyneema,超高分子聚乙烯),如图16所示。

图16 MHRM多功能压紧释放装置示意图[31]Fig.16 MHRM multi-functional pressing and releasing device[31]

2.3.9 FlatPack HDRS大承载压紧释放装置

FlatPack HDRS装置是荷宇航基于成熟的HDRS装置针对大型太阳翼展开而研发的大承载压紧释放装置[30],成功应用于EnviSat、EOS Aqua、EOS Aura、MetOp-A和-B航天器上。如图17所示,该装置由底座、压紧衬套、压紧绳索、带张紧装置的顶支架和两把冗余热刀组成。压紧时,绳索预压力使顶部滑轮轴与孔摩擦并无法转动;解锁时,热刀将绳环底部切断后,绳索对滑轮轴的力消除,滑轮在扭簧驱动下转动180°,滑轮槽消失,在分离弹簧作用下,绳索脱离滑轮,实现解锁。

图17 FlatPack HDRS大承载压紧释放装置示意[33]Fig.17 FlatPack HDRS large load pressing and releasing device [33]

2.3.10 Fokker热切割释放装置

Fokker公司开发的热切割分离释放装置如图18所示[38-39]。该装置亦使用Kevlar/Aramid作为核心材料;使用时,通过电流加热陶瓷刀片,在接触点缓慢熔化绳索;当达到绳索截面减小到一定程度时,在预张力的作用下绳索断裂实现分离。这种装置分离冲击极小(约25g),承载能力可达3 kN,可以重复使用8次以上。该装置被欧空局广泛用于各种空间可折展附件结构的释放[40]。

图18 Fokker热切割释放装置[38-39] Fig.18 Fokker heat cutting releasing device[38-39]

2.3.11 SARRS太阳翼解锁装置

美国NASA戈达德航天中心用于宇宙起源研究的MAP飞船于2001年6月发射,对宇宙微波辐射进行全天空扫描,其太阳翼压紧释放系统(SARRS)的解锁元件亦采用热刀解锁装置。六块太阳翼由一根3 mm的凯夫拉绳索围绕约束,每个太阳翼上有两个支架用于支撑围绕绳索,冗余备份一个[7,31]。

2.3.12 T-POD和P-POD分离装置

T-POD装置是日本东京工业大学研制的一种热刀式分离释放装置,质量为2.5 kg,卫星分离速度0.3~0.6 m/s,对星体姿态扰动最大为0.4 rad/s。如图19所示,它主要由四条腿、两条尼龙绳和一个镍铬铁合金加热器组成,通过四脚的支撑和尼龙绳的锁紧,完成对小卫星的连接与分离[41-42]。

图19 T-POD分离装置[41-42]Fig.19 T-POD separation device[41-42]

1999年斯坦福大学和加州理工大学共同研制了一种多皮星在轨分配器(P-POD)[41-42],从2003年开始已经有多颗皮星通过P-POD实现搭载。此外,2003年6月,东京理工大学(TIT)在用俄罗斯火箭搭载一颗教学实验卫星时,也研发了类似于P-POD的新型分离装置[43]。该装置采用四个卡爪将卫星和火箭相连接,通过扭簧安装在分离机构上。卫星分离时,加热熔断系绳,在扭簧的作用下卡爪张开解除对卫星的约束,实现星箭分离。

2.4 小结

通过上述国外装置可以看出:按驱动类型来分,非火工分离装置主要有电机驱动、电磁作动、SMA驱动、热熔断或热致动等,部分装置是几种驱动类型相结合的结果。从指标参数来看,各有优劣。如电机/磁作动装置作用迅速,但存在机械冲击力大的问题;热切割装置在释放载荷时产生的冲击小,但负载能力有限,且装置驱动需要耗费大量的能量较多和、时间较长的时间;石蜡驱动装置输出较大且能精确、重复定位,但作用缓慢、要求的输入能量大;形状记忆合金可制成线状、杆、套筒、弹簧等驱动元件,SMA驱动装置具有结构简单、反应速度快、可重复使用等特性,缺点是热性能较差、缺口脆性高,易造成应力松弛和蠕变现象。

3 国内研究现状

在航天器连接分离技术领域,国内主要采用火工分离装置,不可检、不可测、分离冲击大且成本高等问题较为突出。近年来,随着低冲击空间任务需求增多、智能材料结构领域研究升温,国内非火工连接分离装置的研究逐渐兴起[44-45]。

3.1 基于电机/电磁驱动的连接分离装置

国内实现应用的在轨连接分离机构有神舟飞船与目标飞行器的对接机构,采用内翻周边式,适用于大型的舱段对接[3]。

对于小型自主对接分离机构技术,国内众多单位做了大量的预先研究工作,研制出了各种不同形式的原理样机。如北京卫星制造厂自主研发了基于电磁作动器的分瓣螺母式可重复、低冲击分离装置,采用涡卷弹簧箍紧半连接式分瓣螺母实现锁紧与分离。南京理工大学丁祥林等也研发了一种电磁式滚珠凹槽型非火工连接分离装置[46],如图20所示。北京宇航系统研究近年来采用电机驱动解锁和电磁铁触发分离螺母方式,完成了多种点式和线式非火工分离装置的研制,包括甚低冲击点式分离装置、电机驱动小型线式分离装置和大直径线式分离装置等,承载能力较以往有大幅提升,并具备较小的分离冲击。

图20 电磁驱动分离装置[46]Fig.20 Electromagnetic drive separation device[46]

3.2 基于记忆特性材料的连接分离装置

3.2.1 SMA-30000分瓣螺母装置

中国空间技术研究院研制了多型利用SMA丝作为驱动源的压紧释放装置[47]。其中,采用SMA丝直驱、钢球卡位、分离螺母释放的压紧释放装置于2012年搭载新技术验证一号完成在轨试验[48]。如图21所示,该装置特点在于在箍环与分瓣螺母间引入了多组滚棒,通过冗余的SMA丝(直径0.7 mm)驱动箍环运动,使原滑动摩擦变为滚动摩擦,显著降低了释放摩擦系数,提高了预紧力实现了利用SMA几百牛的力释放高达40 kN的载荷。并采用了抗剪锥抗剪,实现了锥-套间隙0.05 mm。

图21 SMA-30000分瓣螺母装置示意图[48]Fig.21 SMA-30000 split nut device[48]

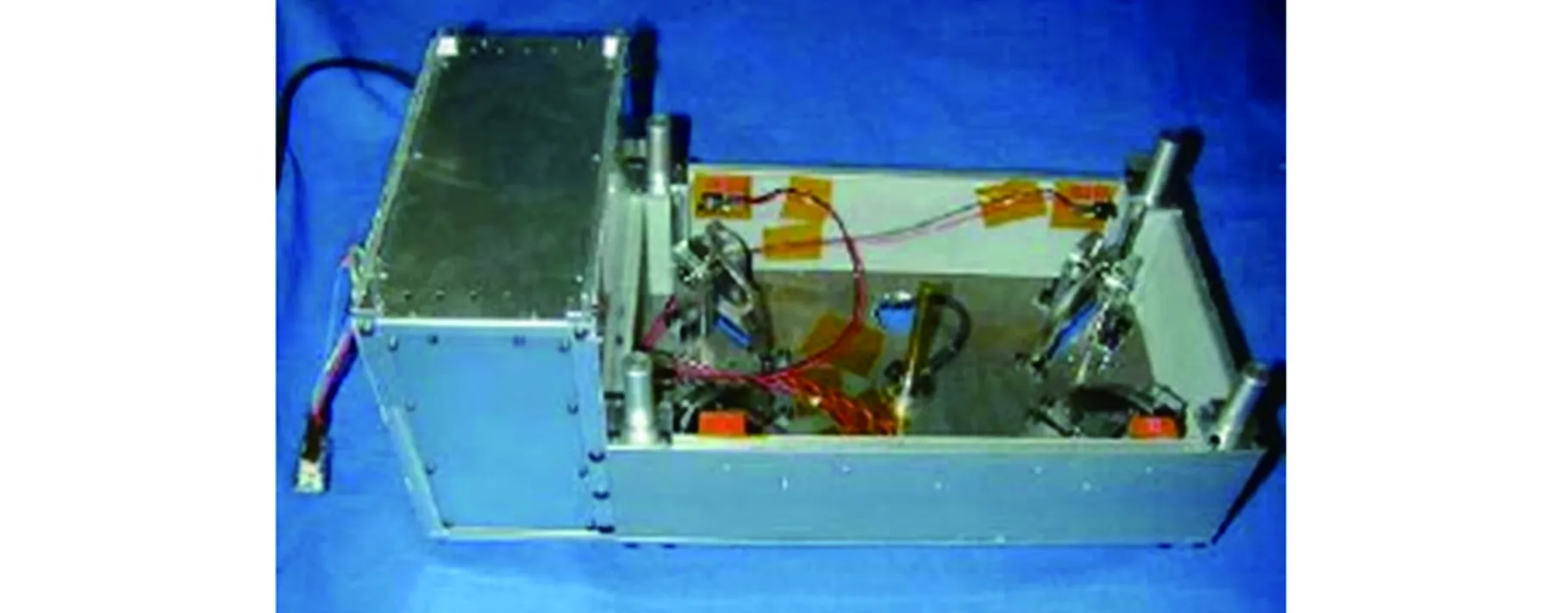

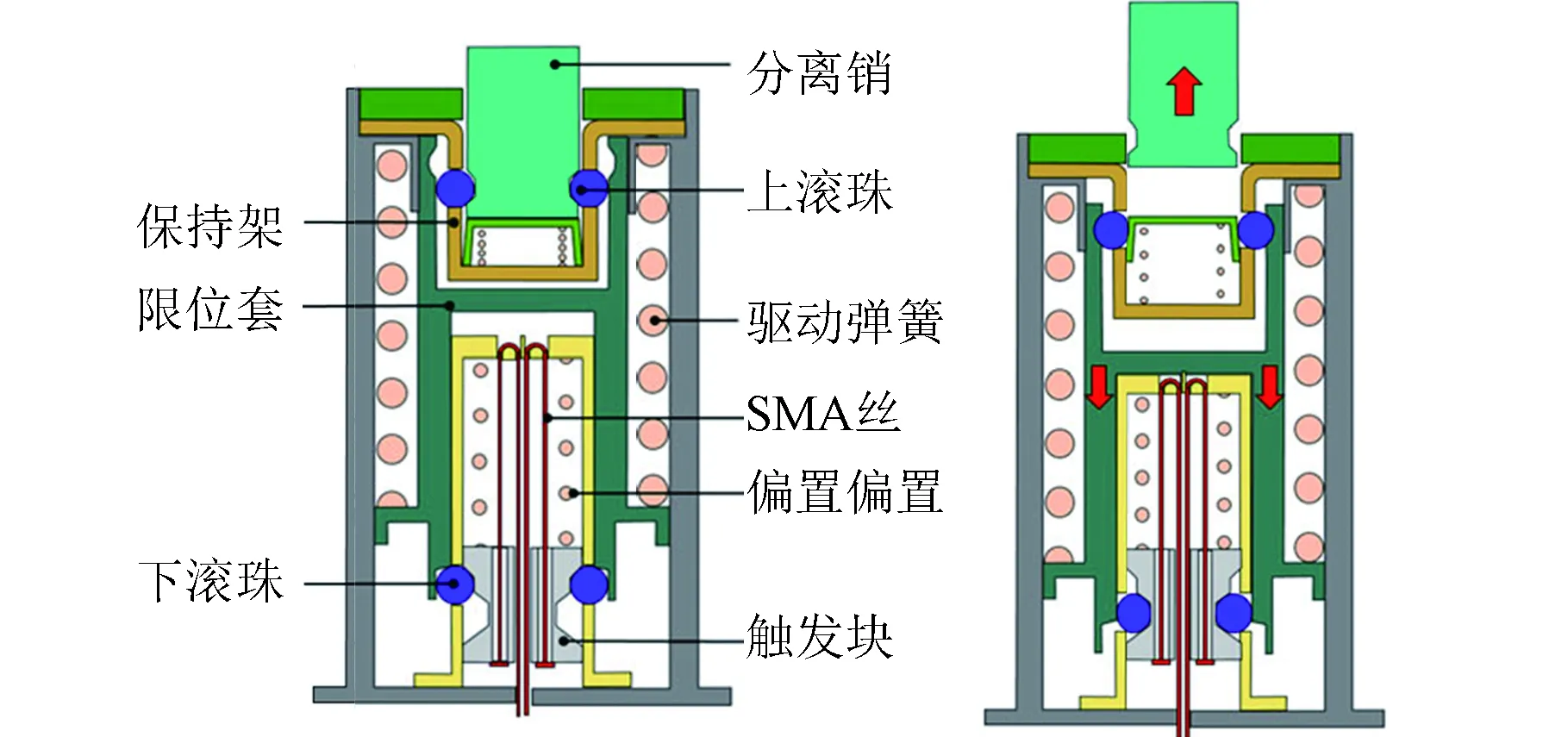

3.2.2 SMA-10000二级钢球锁紧装置

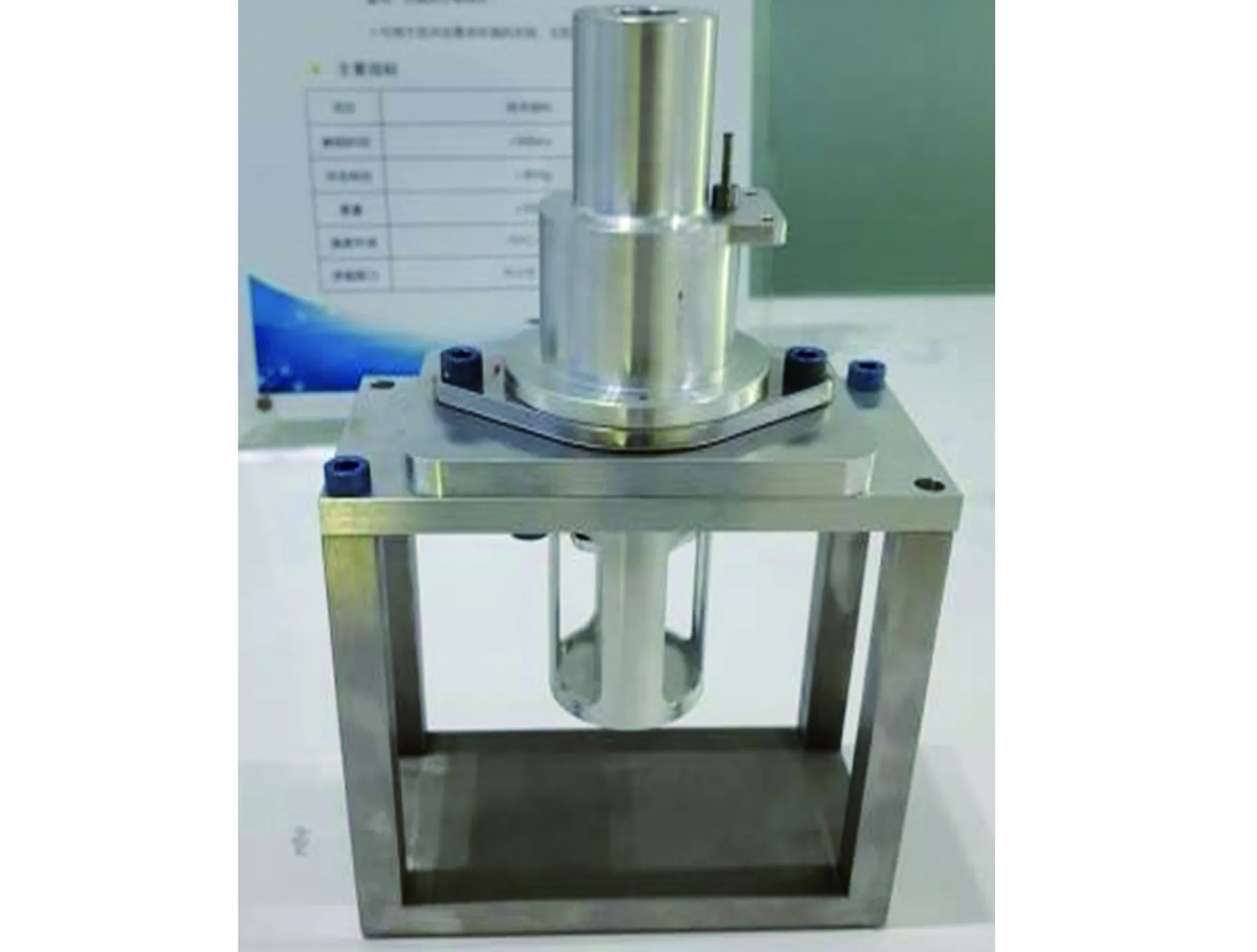

针对大型、中型可展开结构的压紧释放需求,北京航空航天大学闫晓军、张小勇等研制了释放载荷为10000 N的压紧释放机构[49-50]。如图22所示,SMA丝通电加热后收缩,拉动触发块上移,下钢球掉入触发块的凹槽内,限位套失去轴向约束,在驱动弹簧作用下向下移动,直至上钢球掉入凹槽,分离销被释放。该装置和韩国KUA-2分离装置相比,第二级仍然采用了钢球锁紧,而非简单的摩擦卡位结构,进一步衰减了分离销传递过来的力,确保用SMA丝产生的几十牛的力可以释放高达几万牛的载荷,大幅拓宽了在航天领域的应用[12],该装置目前已经完成了1000~10 000 N多个载荷系列研制,并通过了多次在轨飞行验证。

图22 SMA-10000二级钢球锁紧装置,释放前与释放后[49-50]Fig.22 Before and after releasing of SMA-10000 device[49-50]

3.2.3 基于SMA驱动的回转式螺母分离装置

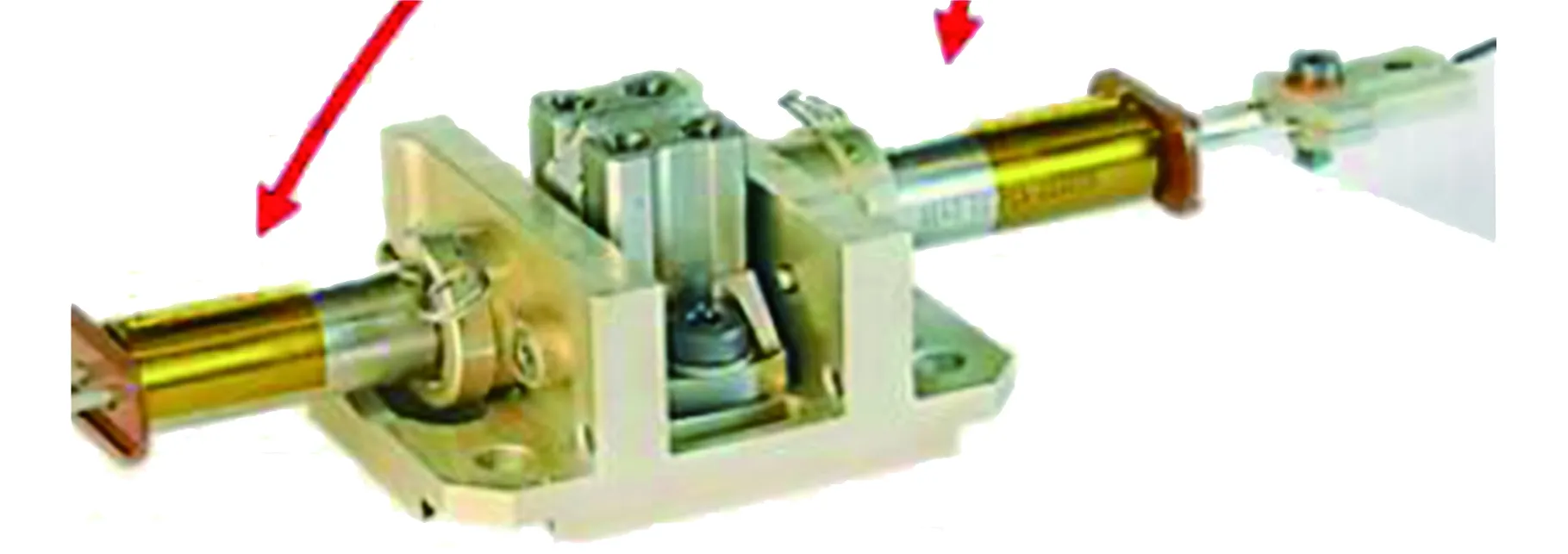

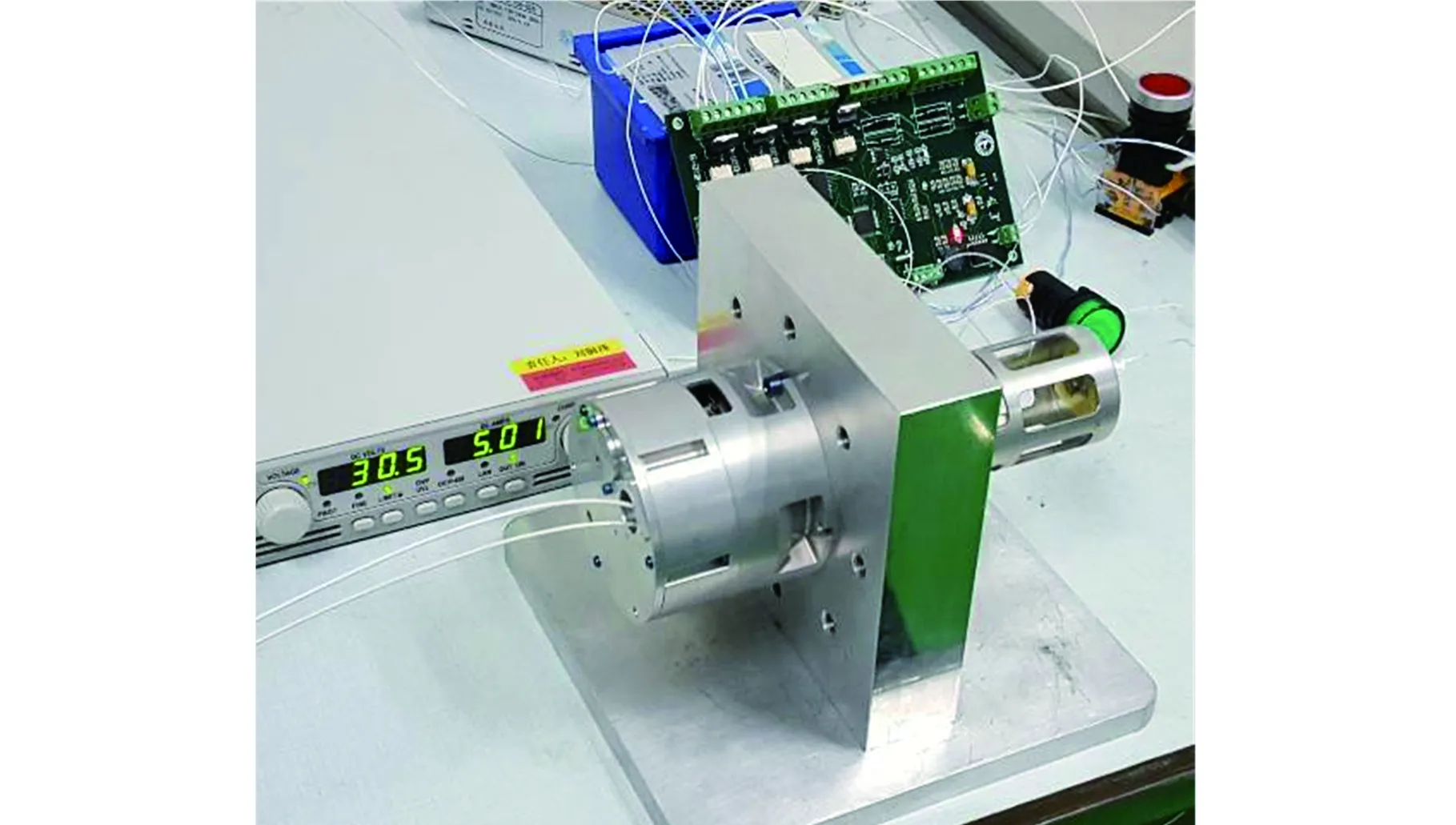

北京卫星制造厂与哈尔滨工业大学针对北斗二代二期系列卫星星箭分离功能及技术指标要求,联合开展了基于SMA驱动回转式螺母的低冲击点式分离装置研究,突破了记忆合金驱动控制、预紧弹性能量转化等多项关键技术,研制了多套如图23所示的原理样机,先后开展了静载试验、分离时间测试、高低温分离试验、分离冲击测试、力学环境试验等10余项性功能、性能测试与试验,满足相关技术指标要求[51]。该分离装置不仅实现低冲击可靠连接与分离,与传统火工分离装置不同,具有无污染、可重复使用和安全性高等特点,便于开展地面可靠性试验验证,可极大降低研制及试验成本。

图23 基于SMA驱动的回转式螺母分离装置实物测试图[51]Fig.23 Physical picture of rotary nut separation device based on SMA[51]

针对分离冲击响应预估难题,系统还搭建了冲击测试平台,通过冲击载荷识别、传递机理分析,结合测试得到的冲击响应谱,初步得出了分离界面冲击响应分布规律,为机构优化设计、冲击试验设计提供了依据。

3.2.4 旋转式SMA分离螺母空间压紧释放装置

哈尔滨工业大学刘荣强等于2012年采用与QWKNUT分离螺母相近的方案,研制了旋转式SMA分离螺母空间压紧释放装置[8]。该装置由SMA丝,旋臂、保持架、滚柱、外壳、基座、滚轮和卡销组成。工作时,SMA丝作用在旋臂上,通电收缩后拉动旋臂旋转并使解除对卡销的约束,主驱动弹簧靠自身恢复力将推动滚轮旋转,并释放滚柱和分离螺母,从而达到释放螺栓的目的。其原理样机目前完成了热环境和低量级地面力学环境试验(随机振动均方根加速度4.06 Grms)。

3.2.5 其它SMA连接分离装置

北京宇航系统研究所完成了采用两根冗余的记忆合金丝驱动解锁的记忆合金驱动分离螺母装置研制,并在此基础上完成了记忆合金驱动点式分离装置研制,装置承载能力大幅提升,分离冲击显著降低。中科院长春光学精密机械与物理研究所曹乃亮、杨利伟等设计了一种无冲击包带式解锁分离机构[52],采用三级释放过程,实现了承载力的逐级放大,同时通过逐级释放将冲击响应降到最小,并且顶紧弹簧和作动弹簧能有效吸收螺栓脆断产生的冲击。此外,上海卫星工程研究所也发明了一种基于SMA弹簧的低冲击解锁装置[53]。

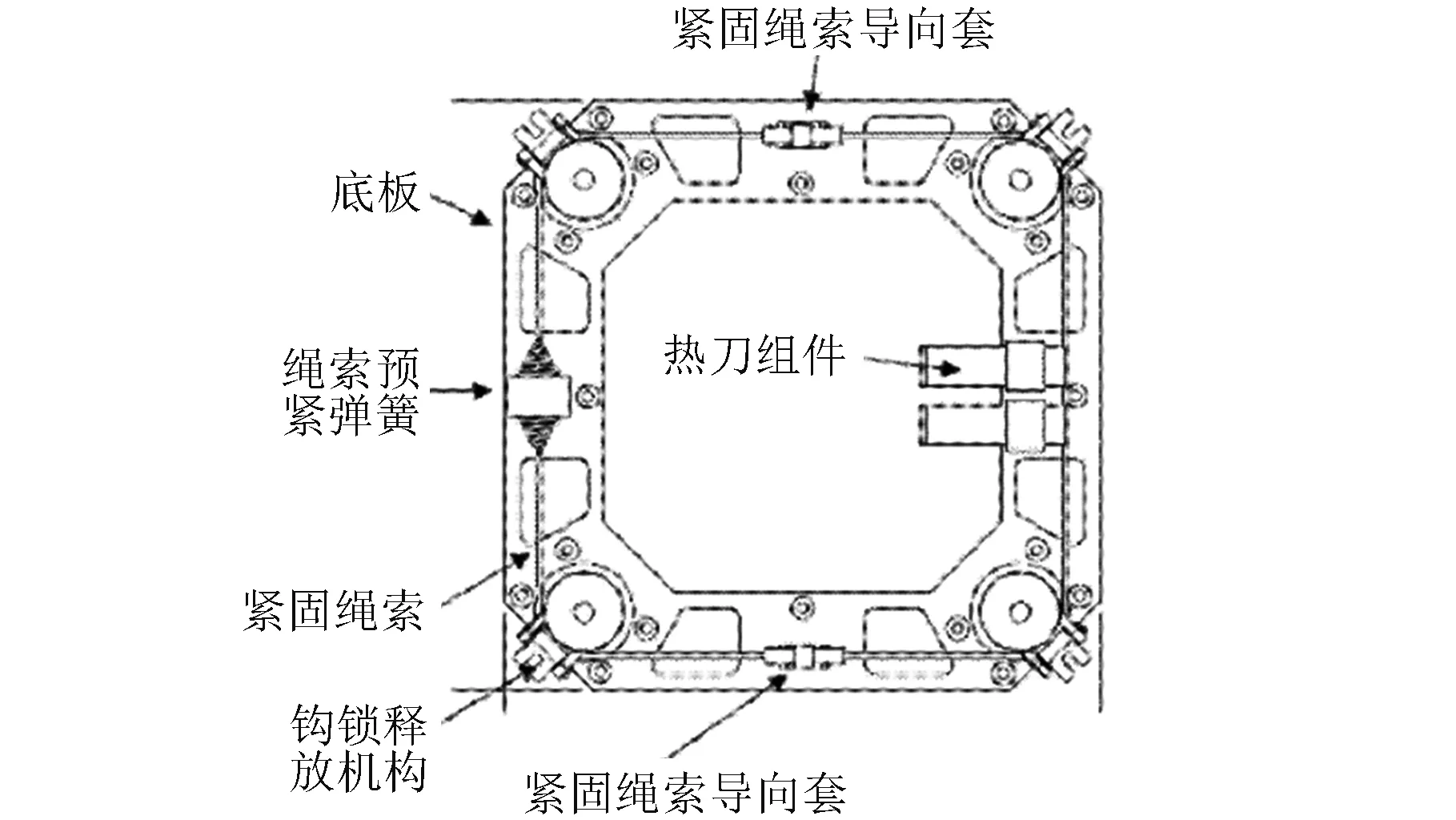

3.3 基于热致动的连接分离装置

国内热刀式压紧释放装置目前处于研究初步阶段,尚缺乏样机及试验数据[54]。中科院沈阳自动化研究所崔龙等设计了一种热刀式钩锁分离装置,如图24所示[55]。其原理与MAP飞船太阳翼解锁装置较为相近,通过预紧弹簧实现绳索预紧力的加载,热刀工作熔断绳索完成装置释放功能。

图24 热刀式钩锁分离装置[55]Fig.24 Thermal knife hooklock separation device[55]

中国空间技术研究院和沈阳通用机器人研究所对热刀致动的压紧释放装置开展了研究并取得了阶段性成果[56-57]。它主要由热刀、热刀托架、扣盖、绳头(又叫“扣球”)、绳索、预紧杆、预紧螺母和压紧座等构成,热刀托架和压紧座分别用螺钉固定于航天器主结构上,绳索由凯夫拉材料制成。工作时热刀通电,电热元件将产生超过1000℃的高温,绳索局部强度逐渐衰减直至被拉断,扣盖松开,扣球滑出,引起相应的释放动作。

此外,上海航天技术研究院充分吸收荷宇航的热刀式连接释放装置技术,开展了产品自主研发,并通过相关预先研究项目,开展了热刀以及绳索的基础性研究[58]。利用电磁驱动、热切割驱动方式设计了SPOD立方星适配器,并通过了飞行试验的考核,成功实现了无冲击的星箭分离。中科院长春光学精密机械与物理研究所曹乃亮等设计了压电陶瓷驱动的空间有效载荷解锁分离机构,将压电陶瓷和断裂螺栓结合,适用于有效载荷的部署,具有一定的应用前景[59]。

3.4 基于液态金属的锁紧/解锁装置

中国科学院空间应用工程与技术中心基于液态金属合金材料熔点较低、合金成分可调、材料性质可设计的特性,初步设计了一种如图25所示的应用于空间可展开机构的液态金属锁紧/解锁机构[60]。仿真失效分析表明,该机构在低于2300 N承载力下有着较好的锁紧能力,拉伸承力试验表明其可承受的拉伸应力大于19.2 MPa。试验中,100 W的加热棒能使其在3 s的时间内得以完成解锁,满足部分解锁要求灵敏度较低的锁紧装置。

图25 充拉伸试验中的装置图[60]Fig.25 Device picture of the tensile test[60]

3.5 充气式重力梯度杆压紧释放装置

充气式重力梯度杆的充气伸展臂结构需要有一套拔销器式压紧解锁装置用于压紧和解锁。在充气伸展臂结构未工作时,该锁紧释放机构用于将伸展臂的端质量块及其伸展臂本身压在星体的基座上;在伸展臂充气之前,压紧解锁装置进行解锁释放,约束在端质量块和充气式重力梯度杆上的约束得以解除,充气伸展臂结构充气后将端质量块推离卫星本体。

图26为充气式重力梯度杆压紧释放装置组成示意图[61]。压紧装置采用了两组弹簧组件,释放装置采用拔销器进行释放。弹簧组件安装在支撑定位块上,通过弹簧组件给配重定位块一个支撑力,从而消除配重定位块和拔销器支座间的间隙,提高系统刚度。目前该装置已应用在我国首次空间充气展开试验中,在轨试验验证中充气式重力梯度杆有序展开,试验取得了成功。

图26 充气式重力梯度杆压紧释放装置组成图[61]Fig.26 Inhaled gravity gradient bar pressing and releasing device[61]

此外,杜正刚等[62]研究了采用气压式分离装置,结果显示高压气体所产生的冲击远小于火工品,对航天器影响较小,是经济可以的方法。

4 总结与启示

4.1 国内外对比分析

对比国内外研究现状可知,国外非火工连接分离机构已开发出多种工程样机,并进行了多类结构的飞行验证试验,总体发展水平较高。国内虽在多个方向开展了先期研究[2,63],但总体上起步较晚,早期的研究单位以高校为主,且基本停留在原理样机研制阶段,或在微小卫星型号上少量应用小承载的分离装置,距离大规模工程化应用仍有较大距离。具体地:

1)基于非火工装置的大型复杂舱段连接分离技术研究尚处空白。国外在阿波罗登月飞船以及好奇号火星探测器等任务实施中,均研制了多种形式非火工连接分离装置,并得到了在轨成功飞行验证[1]。而我国在神舟飞船以及探月工程任务实施过程中主要使用火工机构锁和包带式等舱段连接分离装置,且计划在未来空间站舱段发射中采用较为可靠的线性分离装置。这些技术均以多个火工连接分离装置的模块化组合应用为主,优势是分离时间同步性为毫秒级,有利于控制分离姿态,不足是分离过程冲击较大。

2)大承载低冲击非火工连接分离技术研究较少。经过多年的发展,国内已经研发了多种火工类连接分离装置产品,已具备成熟的分离性能设计和完善的工程实践经验。但也存在依靠装填大量火炸药保证分离可靠性,牺牲重量保证高承载,冗余隔冲结构保证降冲击等问题,难以满足未来大承载低冲击甚至无冲击的分离需求。对于非火工连接分离装置,国内部分单位已经开展了记忆合金压紧释放装置的研制,并借助新技术验证卫星完成了在轨试验,但连接力偏小,使用范围受到限制,且在大型复杂舱段的连接分离方面没有任何技术积累。

3)可适应在轨连接分离装置有待模块化与通用化。目前国外已经出现的空间在轨连接分离装置主要可以归纳为两种类型,一是应用于载人航天等对接机构;二是以在轨服务为背景提出的小型连接分离机构,这种机构具有连接分离速度快、在轨可重复使用、在轨或月面组装等特点,部分产品已经历了在轨试验验证。国内目前针对在轨服务、可重复组装的连接分离装置研究目前基本处于型号专用。

4.2 亟需突破的关键技术

针对未来载人航天及载人深空探测任务开展大承载非火工连接分离技术研究,形成大型复杂舱段间低冲击非火工连接分离系统,以及航天器本体与部件间无冲击非火工连接分离模块,我们归纳提出如下几项亟需重点突破的关键技术:

1)航天器连接分离的系统方案设计

针对目前载人航天任务中连接分离环节多、火工品多、冲击大、可测试性弱等问题,研究大承载、高可靠、低冲击的非火工连接分离装置,部分替代目前技术和产品的需求较为迫切。需在深入调研国内外已有研究成果的基础上,通过连接分离装置模块组合以及构型布局优化,研究新型舱段连接分离方案。包括机构的设计要求及技术指标分配,执行机构的种类与性能参数,和系统试验方案等内容。

2)大承载连接力的实现途径与方法研究

目前,体积小、质量轻、低冲击甚至无冲击的新型非火工连接分离装置可以满足微小卫星以及小型运载火箭的应用需求,但在大承载结构上的应用仍鲜有研究。在现有研究基础上,借鉴现有分离机构“强连接,弱解锁”等先进思想,研究大承载连接力的实现途径以及方法。围绕大承载连接、低冲击分离的目标,从新方法、新原理、新材料等角度出发,基于热致动、形状记忆致动、电机驱动等多条途径,通过结构承载设计、多层减力设计、承载传力途径的放大设计与分离性能匹配优化分析,为新型非火工连接分离装置方案研究提供关键支撑。

3)连接与分离过程动力学建模与仿真技术

目前,影响分离特性的因素很多,这些因素的影响规律仅靠地面解锁分离试验不可能系统和完整地得到。需针对不同原理的连接分离装置模块,采用先进数值方法进行分离过程的动力学建模和仿真分析,研究分离过程中的动态过程特性,摸清预紧释放过程以及作用机理,优化承载传力路径以及能量的转换效率,开展影响分离特性的多目标优化设计,构建分离特性的指标体系[64]。结合相关试验对模型进行验证、修正,进一步提高仿真分析的精度,并用于指导连接分离模块的迭代优化设计[65],从而大大减少研制费用及试验次数,提高设计质量,缩短研制周期。

4)分离解锁冲击载荷的减缓与防护技术

目前,航天器分离时火工装置的动作会产生高量级、宽频带、短时间的复杂振荡性爆炸冲击载荷,对航天器电子仪器、脆性材料、轻薄结构等的破坏作用十分突出。因此,研究可适应在轨连接分离机构装置的分离冲击减缓和防护技术具有重要意义。与传统火工冲击不同的是,新型解锁分离机构的冲击一般在低频段。低频段振动对帆板等挠性附件的影响较大,对航天器的姿态会造成影响。具体措施包括:改进装置设计,降低作动源的冲击量级;在冲击载荷传递路径中安装载荷隔离和减缓装置;加强航天器冲击敏感仪器抗冲击环境载荷设计等。

5)非火工连接分离装置地面试验验证技术

在航天飞行任务极高的可靠性指标下,连接分离装置需要进行大量的地面试验进行可靠性的评估和验证。根据连接分离装置模块功能、性能指标需求,基于航天器的连接分离装置试验方案,针对不同作动原理的连接分离装置模块开展相应的性能验证试验方案研究,获得装置的连接承载力、分离过程冲击特性、作用时间、温度适应性等参数,为工程实际应用奠定基础。此外,还需对试验方法进行研究,以期在现有条件下进一步减少试验样本量,降低试验成本。