高密度固态储氢材料技术研究进展

2019-03-07申帅帅王国文

张 娜,陈 红,马 骁,申帅帅,王国文

(北京航天动力研究所,北京 100076)

1 引言

氢能是未来最有发展前景的新型能源之一,军事强国都在针对装备应用开展氢燃料能源动力系统研发,特别是以氢作为介质的燃料电池能源动力系统及其应用研究更是受到广泛重视。氢燃料电池能源动力系统具备噪音低、启动快捷等优点,通过温控设计的燃料电池电源系统,可以在炎热及寒冷状态下稳定工作,寿命可达5000~10 000 h,并可在低野战保障条件下保持良好的安全性和稳定性。因此,采用燃料电池能源代替柴油发电机为导弹发射车等提供电力保障是极具竞争力的方案。但是氢介质的储存和运输问题是制约燃料电池能源动力系统军事应用的技术瓶颈[1-2]。

氢的储存方法有高压气态储存、低温液态储存和固态储存等3种。在氢的自然形态下常用高压气态储存,但是高压储氢储氢比很低,目前可循环使用5000次的高压氢气瓶储氢质量比<2%,而且容易泄漏,安全系数低,储存成本高。液氢的密度为常温、常压下气态氢的845倍,因此液化储氢是一种较好的储氢方式。日蒸发量低于1%的液氢储罐储氢质量比为12%~16%,该方式对储存设备的绝热性能要求很高,造成附加能耗较大,成本较高。固态储氢是通过化学或物理吸附将氢气储存于固态材料中,其能量密度高且安全性好,被认为是最有发展前景的一种氢气储存方式[3]。高密度固态储氢材料主要是由氢元素构成的一类材料[4],可以克服现有高压气态储氢和低温液态储氢存在的问题,解决了氢介质使用安全性,大幅提升氢能利用的安全性、可靠性和维护便利性。固态材料储氢在能源效率、氢的存储密度、安全性和可逆性等方面具有明显的优势,是最具有发展前景的一类储氢方式[1-2]。最近,美国Green Fortress公司获得了来自美国联邦政府的拨款,用于开发固态氢燃料的储存系统。美国已经开始为氢能源开发和利用投入大量资金,这对未来固态储氢材料的应用具有实际的推动意义。

固态储氢材料历经40余年的发展,到目前为止,已经形成了合金储氢、配位氢化物、B-N基储氢材料、多孔材料等多个分支领域[3-5]。本文介绍近些年发展较为迅速的几类固态储氢材料的研究现状,并重点介绍氨硼烷作为B-N基储氢材料时热分解放氢性能的改性技术及其对材料的放氢温度、放氢效率和氢气纯度的影响。

2 合金储氢材料

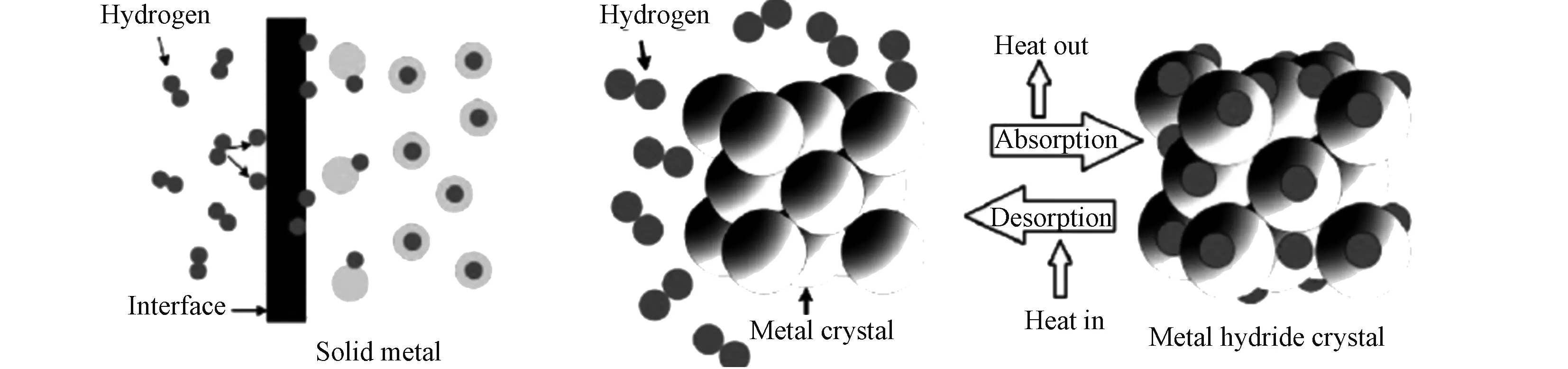

合金储氢材料是通过金属氢化物的形式来将氢气储存在合金中。合金储氢材料能在一定的温度和氢气压力下,发生放热反应吸收氢气生成金属氢化物,并在加热的情况下发生吸热反应释放所吸收的氢气,不同材料的反应温度和压强是不同的。其吸收氢气的微观机理(图1)是氢分子首先吸附在金属表面,随着氢键断裂而解离成氢原子,氢原子通过内部扩散进入金属原子的间隙形成金属固溶体(称为α相),之后固溶体中的氢原子进一步向金属内部扩散,达到固溶转化为化学吸附的活化能后从而形成氢化物(β相)[5]。

图1 金属吸放氢的简化模型[5]Fig.1 Simplified model of metal hydrogen absorption and desorption[5]

金属氢化物储氢材料储氢在个别示范工程或特殊领域有所应用,意大利普利亚33 MWh的氢储能系统采用1000 kg级的固态储氢装置,德国214级潜艇采用了金属氢化物储氢方式,但是该储氢方式未能实现批量应用,而且金属氢化物自重较大,导致实际储氢量较低,如目前常用的金属氢化物MgH2和AlH3,材料自身的储氢质量分数分别为7.7 wt%和10.1 wt%(不包含辅助吸放氢系统),金属氢化物储氢系统的储氢质量分数则只有1~2 wt%,且材料易吸湿,对储存环境的湿度要求较高。

3 配位氢化物储氢材料

与金属氢化物相比,配位氢化物储氢材料具有更高的质量储氢密度。金属配位氢化物储氢材料一般通过碱金属(或碱土金属)的金属阳离子同[BH4]-复合阴离子以离子键结合而成[6]。目前研究的配位氢化物主要分为两类,一是金属铝氢化物,以NaAlH4为代表,因其在常温下具有较好的储氢性能而成为研究最广的金属铝氢化合物。Rafi-ud-din等[7]将TiO2纳米粒子引入至NaAlH4复合储氢体系内,实现了储氢性能的改善,在催化剂作用下,在吸放氢动力学能力方面,体系不但得以提升0.5 倍,同时还使起始放氢温度有所减小,实现了可逆吸放氢性能的改善,使可逆吸氢量升高至4.2%。针对NaAlH4储氢性能,Chen等[8]探讨了若干类催化剂对其所体现的催化效应,包括CeCl3、La3Al11以及SmAl3等,在球磨与吸放氢循环环节,这些催化剂均可以在一定程度上催化NaAlH4吸放氢性能,但是,现今尚未明确其具体催化机理,需继续钻研。二是金属硼氢化物,以LiBH4为代表。Utke等[9-10]分别将催化剂TiCl3、TiCl4添加至LiBH4储氢体系内,使得放氢反应时间得以减小,放氢分解温度得以下降。研究已经证实了将某些具有效性的催化剂加入至复合储氢材料内,能够促进体系动力学性能以及放氢反应热力学的增强,促进其储氢性能提升,但该类储氢材料还存在着副产物难回收和成本高等缺点。

4 碳质储氢材料

碳质储氢材料属于物理储氢的方法,其原理是利用碳质材料对氢气的吸附作用来达到储存氢气的目的。由于氢气与碳质材料的相互作用较弱,扩大比表面积和提高氢在材料表面的吸附能力是改善材料储氢性能的关键因素。碳质储氢材料主要有活性炭(AC)、碳纳米纤维(CNF)、石墨纳米纤维(GNF)和碳纳米管(CNT)4种。该类材料仍处于基础研究阶段,离实际应用还有很大差距。

活性炭具有成本低、储氢量高、使用寿命长的优点,是一种极具潜力的储氢材料。但由于其储氢过程需要在低温的氛围下进行,因此想要实现规模化应用的关键在于能否解决储氢温度的问题。碳纳米纤维具有分子级的细孔,比表面积大,可以吸附大量的氢气,因此具有很高的储氢容量。Fan等[11]采用催化浮动法制备的碳纳米纤维,在室温、11 MPa环境下的储氢量为12 wt%。但是碳纳米纤维制备工艺还处于实验室阶段,生产成本高,并且碳纳米纤维的循环寿命较短。

石墨纳米纤维是一种由含碳化合物经所选金属颗粒催化分解产生,它的质量、结构和直径决定其储氢能力。目前测得的石墨纳米纤维的储氢质量在1%~15%之间变化,其主要原因是实验方法、样品制备和加工条件及测试方式的差异[12]。

碳纳米管具有储氢量大,质量相对较轻的优点,使其受到了广泛的关注。1997年,美国可再生能源国家实验室的Dillon等首次提出了采用碳纳米管来进行储氢,纯单壁碳纳米管的储氢质量分数达5 wt%~10 wt%[13]。目前对于碳纳米管中发生的部分物理化学变化仍不能完全了解,并且无法准确测得碳纳米管的准确密度和控制碳管的尺寸。因此今后的研究重点应该在究其储氢机理和掺杂改性。

5 B-N基储氢材料

硼和氮都是轻质元素,并且能够结合多个氢原子,B-N基储氢材料一般具有较高的理论储氢量。同时由于B原子和N原子电负性的差异,导致与B和N原子结合的H原子分别带负电和带正电,这种特性让B-N基储氢材料具有较低的放氢温度。由此可见,B-N基储氢材料是一种极有应用前景的一类高密度储氢材料。

氨硼烷(NH3BH3,简写为AB)是B-N基高密度固态储氢材料的典型代表,具有非常高的储氢质量分数和体积储氢密度(分别为19.6%和0.185 kg H2/L),远超过美国能源部2015年提出的目标值(9.0%和0.082 kg H2/L)。而且常温常压下氨硼烷是固态白色晶体,具有热稳定性适中、环境友好和性质稳定(对湿度不敏感)等特点,储存和运输相对安全和可靠,被认为是未来高密度储氢材料的最佳选择之一[6-7]。

氨硼烷热分解释氢的过程比较复杂,且温度范围跨越较大,其分解释氢主要有三步:第一步释氢发生在氨硼烷的熔点附近(释氢峰值温度约110℃),第二步释氢峰值温度在150℃左右,第三步释氢温度为400~900℃[8]。氨硼烷单独作为储氢材料完全释氢温度较高、释氢效率较低且容易产生硼吖嗪等有毒杂质气体。因此,如何降低释氢温度、提高氨硼烷的释氢效率、抑制杂质气体生成是将氨硼烷作为氢气来源应用于燃料电池中亟需解决的问题。为解决上述问题,各国研究人员采用元素替代[9]、金属催化[10]、纳米装填[11]、离子液处理[12]、酸碱催化[13]、固体掺杂[14]等技术,制备基于氨硼烷的新型固态高密度储氢材料。

5.1 元素替代

元素替代是改善氨硼烷储氢性能的重要方法之一,通过金属元素M(主要是碱金属和碱土金属)替换氨基硼烷分子中与N原子相连的一个H原子,形成金属氨硼烷。其中碱金属氨硼烷的放氢性能明显改善。LiAB和NaAB开始放氢温度都在91℃左右,且放氢速度快,大约经过1 h就可以放出8 wt%的H2[14],而KAB的开始放氢温度更低,在80℃左右,经过3 h便可放出6.5 wt%的H2。KAB与其它MAB相比最显著的特点是KAB在放氢前会先熔化,其后才开始放氢,并且不会有NH3[15]。MgAB的理论储氢量为11.8 wt%,是很有吸引力的储氢材料,但是在常温下极不稳定,造成其很难合成[15]。其他碱土金属或过渡金属如Ca、Sr、Y、Al和Fe等替换(N)H而形成的金属氨硼烷在分解过程中则极易产生NH3和B2H6,放氢性能无明显改善。

但是在近年来的研究中,金属氨硼烷的合成和分解通常是两个分离的过程。在合成的过程中伴随着大量化学能的损失,造成了能源利用率低。研究发现通过控制碱金属和碱土金属的混合,可以调整添加到NH3BH3中的金属氢化物,获得混合双金属氨基硼烷,通过协同金属离子间的相互作用,使其动力学性能达到所需要求[16]。常见的双金属氨硼烷主要有NaMgAB、KMgAB和LiAlAB等,其中研究最多的双金属氨硼烷是NaMgAB,其开始放氢温度很低,在65℃左右,当温度达到200℃时,放出的H2总量为8.5 wt%[15]。此外,在MAB基础上,引入含H基团(NH3、BH4等),生成相应的金属氨硼烷衍生物也能起到特殊效果。研究发现MgAB·NH3在50℃左右就开始有H2生成,当温度达到100℃、150℃、200℃和300℃时,MgAB·NH3才开始大量放氢,其放氢量分别为5.3%、8.4%、9.7%和11.4%(质量分数),但是产物中均伴有少量NH3产生[17]。因此,MgAB·NH3分解产生的H2在实际使用之前需要进行分离纯化。

5.2 固体掺杂

固体掺杂技术是改善氨硼烷放氢性能最便利和最易工程化应用的技术之一。固态掺杂技术是将氨硼烷与不同种类的金属盐或者聚合物共混,其能有效降低氨硼烷放氢温度、提高氨硼烷的放氢效率、抑制杂质气体生成[18]。研究表明,向氨硼烷中加入不同种类的钴氯化物,能够实现在25~100℃释放出氢气[19];向氨硼烷中分别加入CuCl2、FeCl2、CoCl2、NiCl2、ZnCl2金属氯化物,可有效地降低放氢温度,其中CuCl2在85℃能释放14 wt%的氢气,同时金属氯化物的加入在一定程度减少了有毒气体硼吖嗪的生成量[20]。南开大学陈军课题组将聚丙稀酸甲脂(PMA)与氨硼烷按一定比例共混研究放氢性能,实验结果显示样品在96℃可释放两分子氢气,并且放氢过程中没有检测到含硼杂质气体的产生。这是由于PMA上的脂基向硼提供电子,弱化了B-H和B-N键,从而提高放氢速率,但是PMA不能抑制氨气的产生[21]。进一步,余学斌课题组将聚丙烯酰胺(PAM)、氨硼烷和金属氯化物共混,同时抑制了含硼杂质气体和氨气的产生,这是由于金属离子加强了B-N键,且金属氯化物可以与NH3配位,抑制氨气的释放[22-23]。据报道,将氨硼烷或者聚氨硼烷和至少一种无机氧化剂如硝酸铵、碱金属硝酸盐、碱土金属硝酸盐、金属氧化物等混合制备了一种致密固体氢化合物,该化合物在常温常压下非常稳定,易于携带和运输,可以长期储存。该固体氢化合物只需要通过一定的初始热量激发就可以实现自维持燃烧反应,反应过程中不断释放出氢气直到反应物消耗殆尽。英国Cella Energy公司利用固体掺杂技术研制出一种由某种聚合物和氨硼烷组成的新型轻质固态高密度储氢材料,可在100℃左右几分钟内释放约9 wt%的氢气,该固体材料能够进行模块化设计,制备成不同形状,根据应用需求灵活组合,方便储存和携带,在航空航天、电动汽车、便携设备和船舶工业等领域的能源设备上具有极大的应用潜力[24]。从事航空航天技术和固体火箭发动机技术的法国Safran集团与Cella Energy开展合作,将该固体材料应用于航空航天领域的氢燃料电池储氢材料。2016年利用该固体材料的无人机成功实现首飞。根据Cella Energy报道,这种固体材料提供的能量是同等重量下锂离子电池的3倍,而且非常稳定,其贮存性能良好。该公司和以色列的Israel Aesospace Industries(IAI)合作,将这种固态储氢材料应用于所示的Bird Eyes 650小型无人机的燃料电池能源系统上,可大幅减少供电系统的重量,提升无人机的续航能力。由此可见,固体掺杂技术操作简单且效果明显,是一种非常有应用潜力的改善氨硼烷放氢性能的技术。

5.3 纳米装填

通常纳米材料具有高的比表面积,可以作为载体负载NH3BH3,提高其放氢性能,因此,独特结构和形貌多样的纳米材料为优化氢气存储提供了新的策略[25]。近年来,不同化学性质和孔隙结构的纳米多孔材料用作结构支架来改善放氢性能,如活性炭、金属有机骨架和X型分子筛等。研究发现将氨硼烷固载在有序介孔碳CMK-3,其能在60℃释放7 wt %的氢气[26]。而将氨硼烷固载在分子筛SBA-15,初始放氢温度可以降低到50°C且放氢速度得到很大提升,同时能抑制有毒气体的产生[27]。研究发现将氨硼烷固载在金属有机框架多孔材料上,能降低氨硼烷的放氢温度,85℃可在10 min释放8.0 wt%的氢气,95℃可在10 min释放10.2 wt%的氢气[28-29]。

5.4 其他改性技术

除上述改性技术之外,研究还表明通过离子液处理、酸碱催化等方式也可以改善氨硼烷的放氢性能。Goldberg研究组将氨硼烷和铱配合物溶解在四氢呋喃中,可在室温下14 min内释放出1当量的氢气[30]。Kang课题组将氨硼烷和钯配合物溶解在四乙醇二甲醚中可在室温下1 min之内释放出2当量的氢气[31]。直接将氨硼烷溶解在离子液体中也可有效地降低放氢温度。Sneddon研究组将氨硼烷溶解在氯化(1-丁基-3-甲基咪唑)中,通过调节氨硼烷的溶解的量,可调节释放氢气的速度与温度,其能在85°C释放2.2当量的氢气[32]。

综上所述,元素替代和固态掺杂是目前改进氨硼烷放氢性能最有优势的技术,二者都使氨硼烷的放氢温度、放氢效率和氢气纯度得到明显的改善,且制备技术相对简单,是未来氨硼烷类固态储氢材料的重点研究方向。

6 结论

高容量固态储氢材料可以满足氢能储存和运输的高安全性和高可靠性,其中氨硼烷类高密度固态储氢材料是目前的研究热点和重点,主要集中元素替代、固体掺杂、纳米填充等改性方式对在氨硼烷放氢动力学性能及放氢效率的影响上。尽管上述改性后的氨硼烷类固态储氢材料表现出良好的应用发展前景,但尚未有一种改性技术可以有效改善氨硼烷的综合储氢和放氢性能,主要包括储氢量、放氢温度、放氢速度以及材料成本能够满足实用化的要求,因此,进一步提高氨硼烷类固态储氢材料的重量和体积储氢密度、改善其放氢反应动力学性能、提高其放氢过程中的稳定性和放氢温度、降低其成本是未来高密度固态储氢材料的研究重点。