电动泵压式液体火箭发动机系统建模与仿真

2019-03-07付本帅杨建刚何国强何渊博刘佩进

刘 洋,付本帅,杨建刚,何国强,何渊博,刘佩进

(1. 西北工业大学燃烧、热结构与内流场重点实验室,西安 710072; 2. 陕西空天动力研究院,西安 710003)

1 引言

近些年来,国内外掀起了微小卫星应用研究的热潮,产生了大量的微小卫星发射需求[1]。最初,世界航天大国纷纷利用其现役的大型运载火箭以搭载发射或一箭多星的方式进行微小卫星发射,但由于其发射周期长,价格高,不能满足微小卫星发射市场的需求。因此,世界各国开始面向微小卫星发射市场,研制专用的小型运载火箭[2-3]。

近年来随着商业航天模式的不断创新和技术的更迭进步[4],新西兰Rocket Lab公司[1-2]针对小卫星发射市场低成本、快发射、高可靠的要求,研制完成了世界首台电动泵压式液体火箭发动机——Rutherford发动机,并成功在ELECTRON小型运载火箭[5]上得到应用。

电动泵压式液体火箭发动机本质上依然是泵压式液体火箭发动机,系统组成主要包括直流电池组、逆变器、控制器、电机、燃料泵和氧化剂泵、阀组和主动冷却推力室等。与传统的涡轮泵压式液体火箭发动机不同,该发动机的工作原理是采用高性能电池给直流电机提供能量,用电机驱动泵进行推进剂供给和推力室冷却循环。与传统液体火箭发动机相比,电动泵压式液体火箭发动机则具有结构简单可靠、研发周期短、制造成本低、推力调节灵活和便于模块化设计等优点。

目前,国内外学者对电动泵压式液体火箭发动机已开展了相关研究。Soldà等[6]在对比研究挤压式供应系统与电动泵压式供应系统时发现,电动泵压式供应系统的工作压强更高,并且结构质量更轻;而Spiller等[7]通过实验验证了电动泵压式供应系统的可行性,并认为与挤压式供应系统相比,电动泵压式供应系统更易于轻量化设计;Rachov等[8]根据目前的电池和电机技术,认为采用稀土永磁无刷直流电机和锂基电池可以减小电动泵压式供应系统的质量,使其在小推力发射器以及上面级火箭上能够媲美涡轮泵压式供应系统。刘昌波[9]对电动泵和挤压式推进系统进行了对比研究,结果表明电动泵供应系统具有明显的优势。

传统的发动机试验研究方法的研究成本很高,试验周期也很长。而数学建模与仿真的方法是采用数学模型来近似描述实验系统,将系统的主要特征或输入输出关系抽象成数学关系式来研究。该方法与试验研究相比,研发周期短且成本低,并且通过对特定工作状态点进行仿真研究,还能为开展试验研究提供指导,同时有助于研制人员更好地了解推进系统的工作特性和对系统的性能进行进一步优化[10]。目前,液体火箭发动机系统的仿真主要有三种方式[11-12]:一是专用的仿真程序,一般由实力雄厚的研究单位或软件公司完成,国外大多采用这种方式;二是利用成熟的商业软件作为二次开发平台,建立自己的仿真模块库,国内一般采用这种方式;三是多学科的联合仿真平台,该方式综合了专用仿真程序仿真精度高和通用仿真程序应用范围广的优点。将液体火箭发动机的常用组件进行整理划分,分别建立其数学模型,并打包成独立的程序模块。根据发动机系统构成将组件模块进行排列组合,通过流量、压力、温度及转速等参数建立组件间的联系关系,即可快速便捷地针对不同发动机系统进行动态特性仿真建模。20世纪80年代,Pratt & Whitney公司开发了火箭发动机瞬态仿真软件ROCETS[13],根据集中参数和准稳态关系建立元件模型,并建立了辅助求解元件模型的子程序模型,NASA刘易斯航天研究中心利用该软件建立了RL10发动机系统仿真模型,利用地面试验和飞行数据对软件进行校核,利用这一工具可以开展许多发动机的研究。刘红军[14]、魏鹏飞[15]等建立发动机各组件的Simulink仿真模块,根据参数传递关系式形成系统动态仿真模型。潘辉等运用AMESim中的二次开发平台开发液体火箭发动机系统通用仿真模块库,能对不同类型的发动机系统进行动态特性仿真[16]。

从以上研究来看,目前电动泵压式液体火箭发动机的研究主要集中于供应系统,对于整个发动机还没有进行过系统的实验或者是仿真研究。电动泵压式液体火箭发动机作为一款新型的发动机,到目前为止还没有专用的仿真程序。由于专用的仿真程序通用性差,不利于电动泵压式液体火箭发动机的后续深入研究,而建立多学科联合仿真平台的难度高,计算量大,因此本文在通用性仿真软件AMESim软件的基础上,进行二次开发,建立电动泵压式液体火箭发动机的仿真程序。

2 发动机系统仿真

AMESim(Advanced Modeling Environment for performing Simulations of engineering systems)是一种工程系统高级建模和仿真平台软件。它是基于直观图形界面的平台,在整个仿真过程中,仿真系统都是通过直观的图形界面展示出来的[17]。

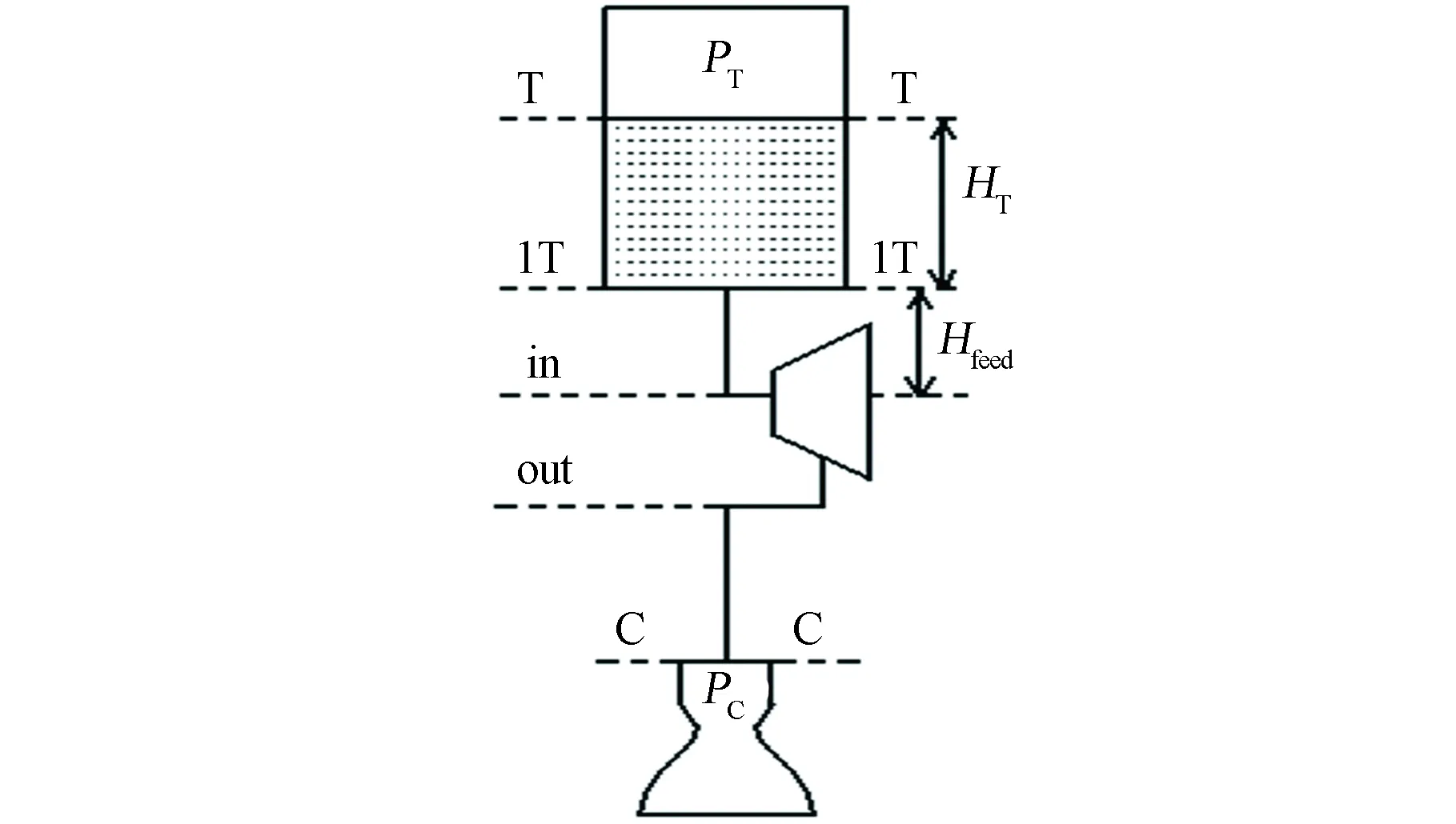

发动机动力学系统可以表示为一个数学模型,以研究其内部进行的动态过程。数学模型是指所研究的问题能够足够精确地描述其内部发生过程的各种特性(包含动态特性)的各种数学关系(偏微分方程、常微分方程、积分方程、代数方程、曲线图及表格等)的总和。本文采用集中参数法对电动泵压式液体火箭发动各组件进行建模仿真。推进剂组元从储箱到燃烧室的运动过程可由图1表示,根据图1所示的计算方案,可建立发动机各组件的仿真模型。

图1 推进剂从储箱到燃烧室的运动过程图Fig.1 Diagram of propellant movement from storage tank to combustor

通过对发动机各组件数学模型进行仿真研究,验证仿真模型的可行性。然后将各个组件的仿真模型按照一定的参数输入输出关系构建成一个完整的发动机系统,并对发动机系统进行仿真研究[18-19]。

基于AMESim仿真平台与各组件仿真模型,最终搭建的电动泵压式液体火箭发动机仿真系统如图2所示。为了简化分析,本节暂不考虑电池的影响,电机则采用一个线性变化的转速信号代替,不对其内部动态特性进行研究。

图2 发动机仿真系统Fig.2 The simulation system of engine

为了验证发动机仿真系统各组件之间参数传递的正确性,本文对电动泵压式液体火箭发动机系统的设计点状态进行仿真研究。设置系统仿真时间为1 s,时间步长设为0.01 s,采用标准求解器。发动机压强和推力的仿真结果分别如图3和图4所示,氧化剂和燃料的质量流率仿真结果曲线如图5和图6所示,发动机混合比仿真结果曲线如图7所示。可以看出,整个发动机系统的仿真结果与设计值相符,说明各组件的仿真模型之间能够正确地进行参数传递。从图3中可以看出,由于在仿真初始时刻,燃烧室的压强低于设计值,所以发动机流量的初始值均大于设计值,并且由于推进剂点火延迟时间的存在,导致燃烧室压强曲线出现先减小后增大,最后趋于稳定状态的情况。

图3 推力室压强曲线Fig.3 Pressure curve in the thrust chamber

图4 发动机推力仿真结果曲线Fig.4 Simulation results of engine thrust

图5 氧化剂质量流率仿真结果曲线Fig.5 Simulation results of mass flow rate of oxidizer

图6 燃料质量流率仿真结果曲线Fig.6 Simulation results of fuel mass flow rate

图7 混合比仿真结果曲线Fig.7 Simulation results of mixing ratio

3 变工况仿真研究

电动泵压式液体火箭发动机的工作特点之一是能通过调节电机转速实现大范围的推力调节。根据喷注面积是否变化,推力调节方式通常可以分为固定喷注面积方案和可变喷注面积方案。根据调节部位不同,又可以分为泵转速调节和管路流阻调节两类。泵转速调节是通过改变电机转速的方式实现,而管路流阻调节是指在泵到推力室的推进剂管路上安装节流阀,通过调节节流阀开度实现管路流阻的变化。

3.1 推力调节限制因素

在电动泵压式液体火箭发动机的推力调节过程中,发动机的工作参数会发生较大的变化,而其中某些参数的变化可能会造成发动机工作不稳定或者发动机性能过低的情况,因此,在推力调节仿真过程中,需要对发动机的部分参数进行关注。针对该发动机,本研究需要关注的几个因素如下:

1)喷注器压降。喷注器的主要作用是确保推进剂能够均匀地喷入到燃烧室并迅速完成雾化、混合、蒸发等过程,在很大程度上决定了推进剂混合物的燃烧速度和燃烧的完全程度,并对发动机的稳定工作有很重要的影响。根据喷注器的数学模型可知,对于大多数液体火箭发动机而言,喷嘴压降在0.3~1.5 MPa时,就可以保证推进剂有良好的雾化效果。同时,为了防止燃烧室震荡对供应系统造成影响,需要保证喷注器具有一定的刚度,对于泵压式发动机而言,喷注压降一般为燃烧室压强的15%~25%,当燃烧室压强较低时,喷注压降则取燃烧室压强的30%~50%。

2)混合比。混合比对发动机比冲有很大的影响,当混合比低于设计值2.6时,比冲下降,造成发动机性能下降;而当混合比高于2.6时,燃烧室温度上升,又不利于发动机冷却。因此,为了兼顾发动机性能以及推力室冷却的要求,要求混合比控制在2.6±0.3之间。

3)调节能耗。对于电动泵压式液体火箭发动机而言,发动机质量是其设计过程中时刻需要注意的问题。采用不同的推力调节方案,泵消耗的能量是不同的。泵消耗的能量越多,需要携带的电池质量也越大,从而增加供应系统质量,降低发动机性能,因此,在比较不同推力调节方案时,需要考虑推力调节方案对泵消耗功率的影响。

3.2 推力调节仿真分析

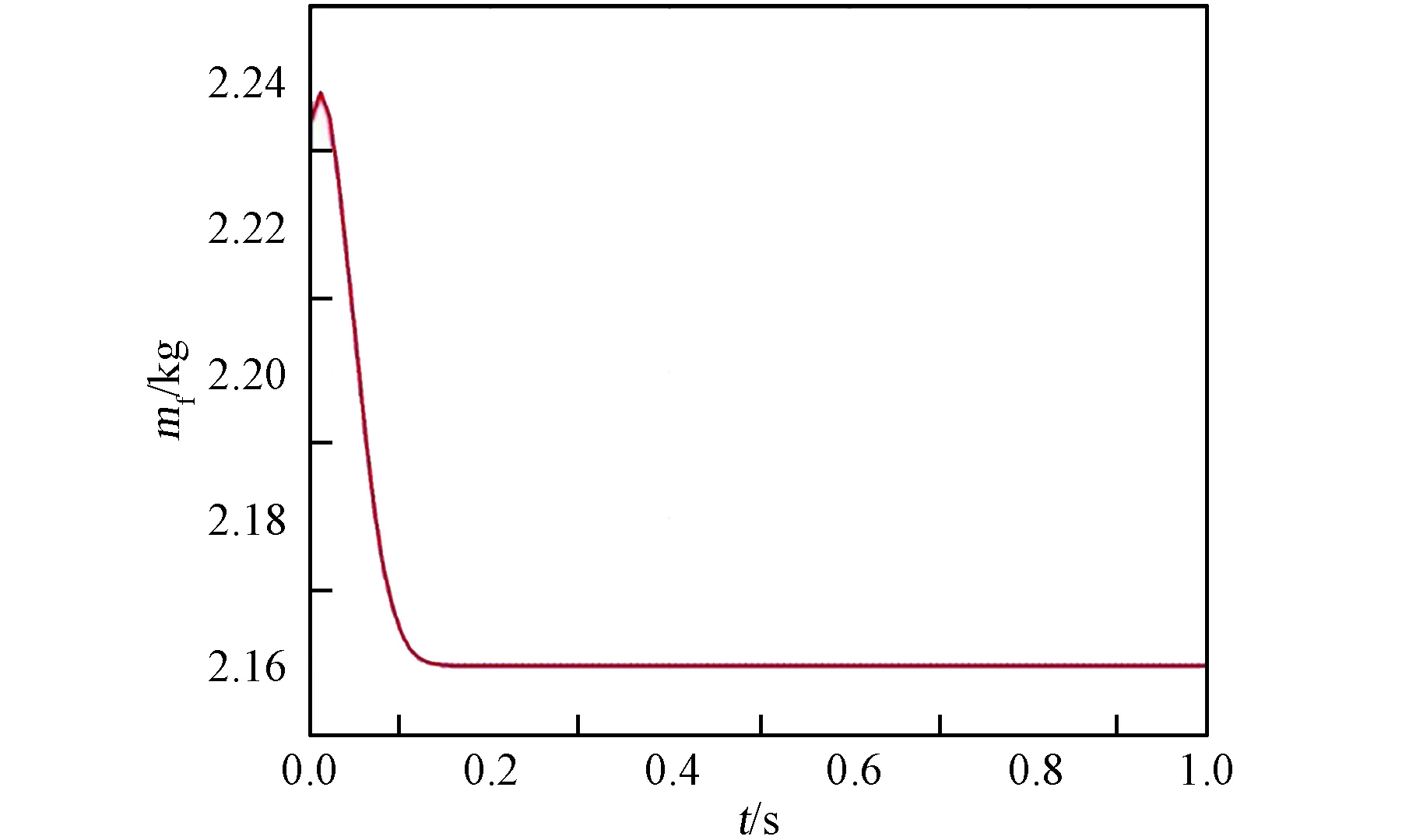

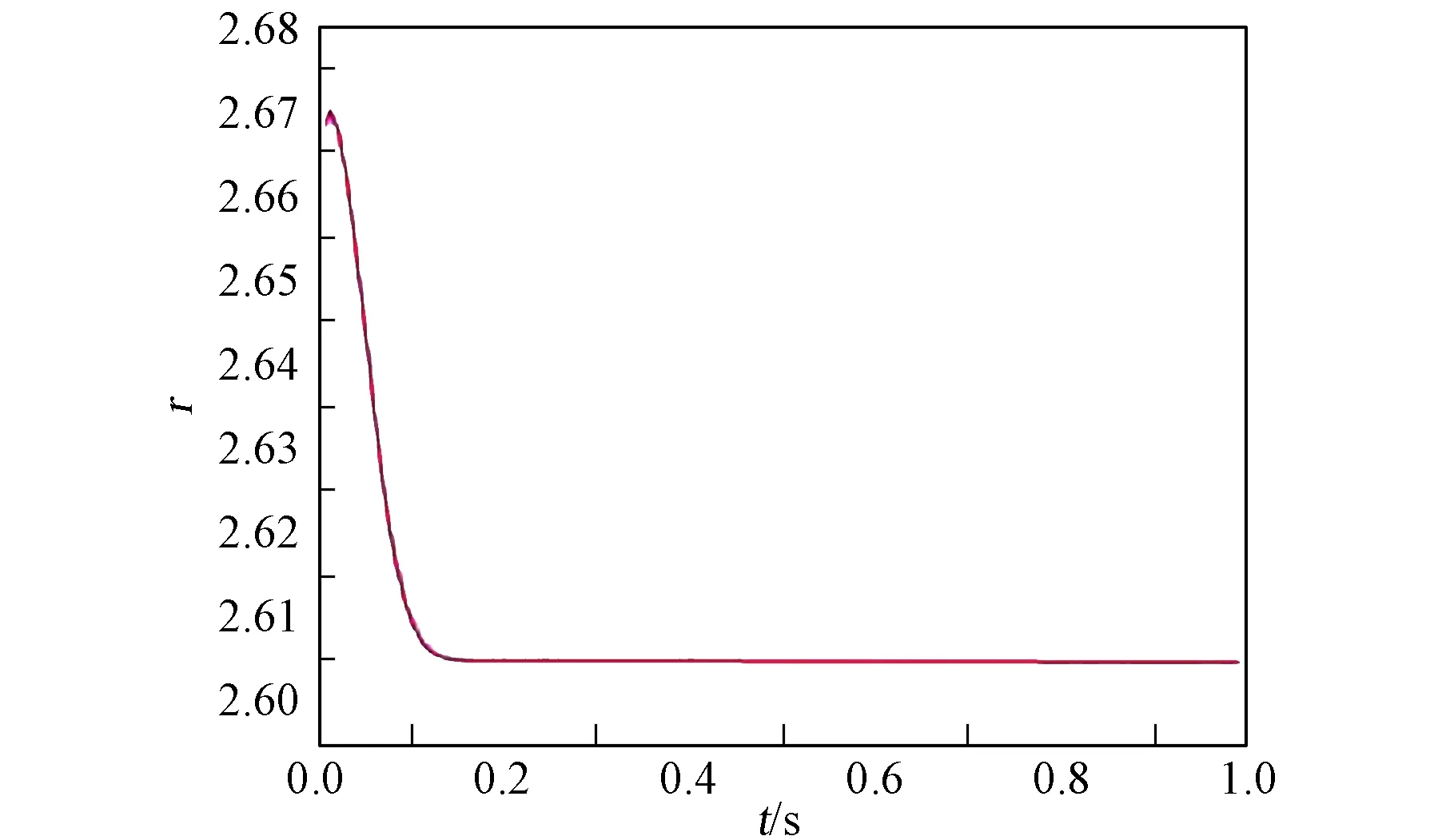

根据上一节发动机系统整体仿真的最终结果,通过改变离心泵转速,可以研究发动机系统在进行推力调节时各组件参数的变化过程。假设喷注器喷注面积保持不变,设置系统仿真时间为1 s,时间步长为0.01 s,并且在0~1 s的时间内,氧化剂泵转速从20 000 rpm线性下降到10 000 rpm,燃料泵转速从30 000 rpm线性下降到15 000 rpm,采用标准的求解器。

燃烧室压强和推力的仿真结果如图8和图9所示。可以看出,燃烧室压强和发动机推力均随着时间的增加而降低,这是主要是由于离心泵转速降低,推进剂流量减小造成的。由于液氧泵和燃料泵的设计参数不一样,并且在相同的调节时间内,两个离心泵转速变化和流量变化也不一样,因此会引起推进剂混合比发生变化,具体如图10所示。可以看出,发动机系统在推力调节过程中,混合比的偏差约为2.7%,变化范围并不是很大,依然在发动机稳定工作允许的范围内,可以忽略不计。

图8 燃烧室压强变化曲线Fig.8 Pressure change in combustion chamber

图9 推力变化曲线Fig.9 Changes of the thrust

图10 混合比变化曲线Fig.10 Changes of mixing ratio

事实上,在传统的液体火箭发动机中,采用改变离心泵转速的方式来实现流量调节,即便燃料泵和氧化剂泵的转速变化相同,也同样会存在推进剂混合比改变的情况。对于这种情况,我们常希望氧化剂泵和燃料泵具有相同的特性曲线,并且该特性曲线应尽量平稳。而对于电动泵压式液体火箭发动机,在处理推进剂混合比变化的问题上可以表现得更加灵活,例如,当氧化剂泵和燃料泵分别采用两个电机进行驱动时,可以设置一个电机转速控制程序,即驱动氧化剂泵的电机转速以一定的规律进行调节,驱动燃料泵的电机则根据驱动氧化剂泵的电机转速以及发动机混合比的要求来进行转速调节,从而保证离心泵流量调节过程中推进剂混合比的稳定。

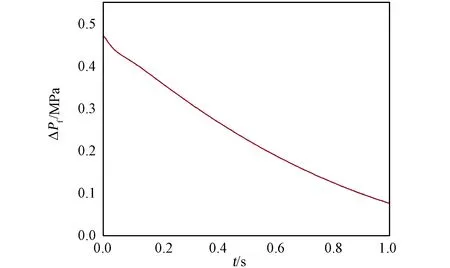

如上所述,在发动机流量调节过程中,另一个需要关注的限制条件是喷注器的喷注压降。发动机变工况仿真过程中,氧化剂路和燃料路的喷注压降变化曲线如图11和图12所示。从图中可以看出,两路的喷注压降变化规律相似,均随燃烧室压强的降低而降低。当仿真计算过程结束时,两路喷注压降均小于0.1 MPa,已经不能满足喷注器压降的最低要求,因此,采用单独改变电机转速的方式来实现大范围的流量调节是不可行的,还必须同时改变喷注器面积或者通过管路节流的方式,以保证最小喷注压降的要求。

图11 氧化剂喷嘴压降Fig.11 Pressure drop of oxidizer nozzle

图12 燃料喷嘴压降Fig.12 Pressure drop of fuel nozzle

3.3 推力调节能耗分析

如前所述,电动泵压式液体火箭发动机的流量调节方法一般分为两种,一种是管路节流调节,即通过改变阀门的开度来实现流量调节;另一种是泵转速调节,即保持阀门的开度不变,通过改变电机转速来实现泵转速调节,进而调节流量。根据上述分析,虽然泵转速调节方式存在小流量喷注压降过低的问题,但是不管在调节范围与调节能耗上都优于管路节流调节方式[20-21]。

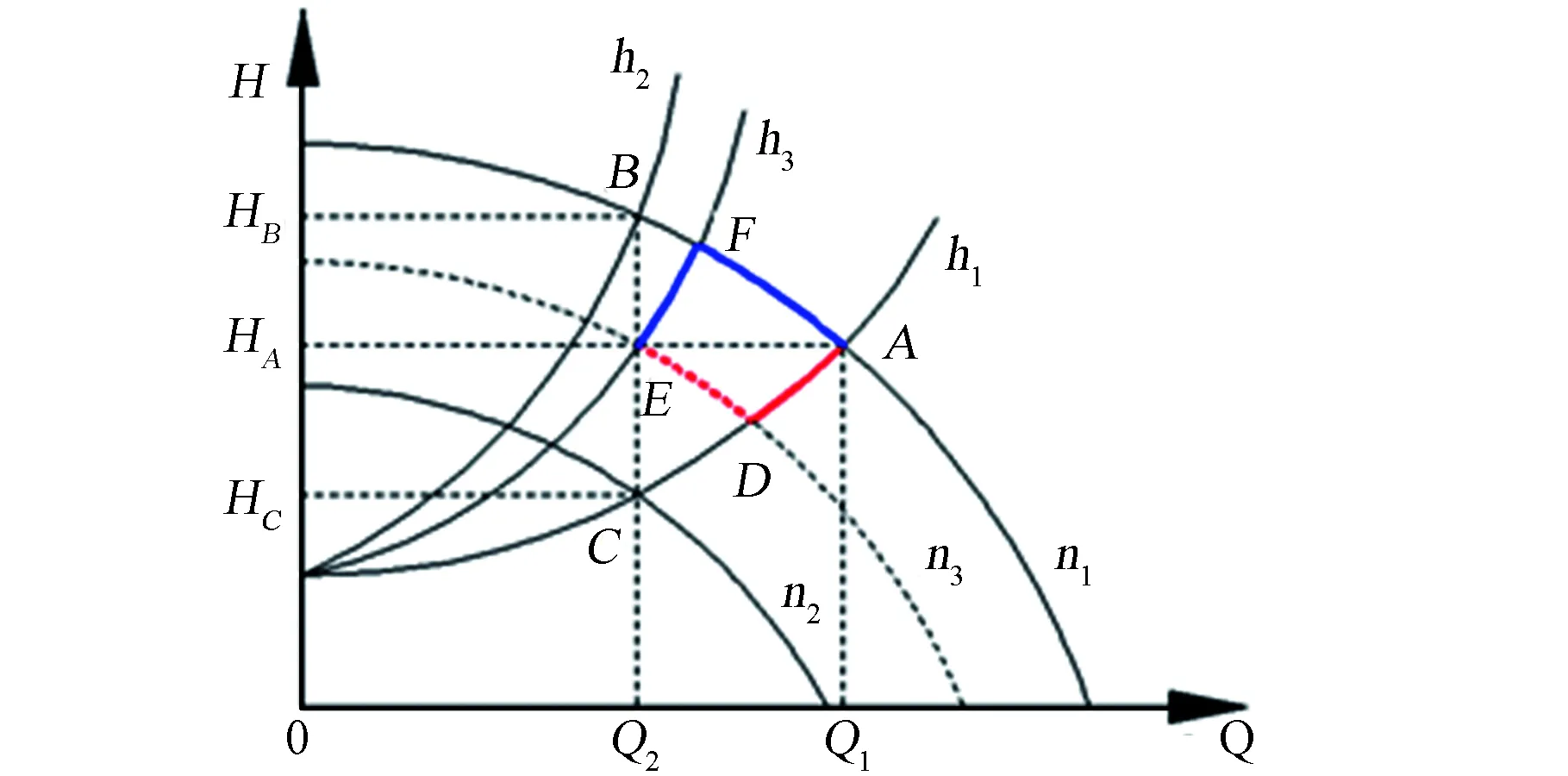

离心泵和系统的特性曲线如图13所示。图中n为离心泵特性曲线,h为系统特性曲线。假设发动机处于设计点工作状态时,离心泵和系统的特性曲线相交于A点,其流量和压头分别为Q1和HA。当系统需要流量从Q1调节到Q2时,按照上述流量调节方法,在图13中有两种表示方式:

1)节流调节。离心泵转速保持不变,通过减小阀门开度,使系统的特性曲线从h1变化到h2点,系统和离心泵特性曲线的交点从A点过渡到B点,此时离心泵的压头为HB。该状态点泵消耗的功率正比于矩形OQ2BHB的面积。

2)泵转速调节。阀门开度保持不变,降低电机转速,离心泵特性曲线从n1变化到n2,离心泵和系统特性曲线的交点从A点过渡到C点,此时离心泵的压头为HC。该状态点泵消耗的功率正比于矩形OQ2CHC。

图13 系统和离心泵的特性曲线Fig.13 Characteristic curves of system and centrifugal pump

根据图13可知,在同样的流量Q2下,压头HB>HC,采用泵转速调节的方式比节流调节方式更加节能,有利于减小电动泵压式液体火箭发动机的质量。但正如前面分析的,当泵转速调节范围太大时,喷注器压降会低于最小喷注压强,造成发动机性能降低,甚至不能正常工作。因此,在电动泵压式液体火箭发动机实际调节过程中,应该采用转速和节流调节相结合的方法。系统特性曲线h3和离心泵特性曲线n3所示,这种调节方法可以分为两种:一是先进行节流调节,然后再进行转速调节,最终达到调节流量,如蓝色曲线AFE;另一种是先进行转速调节,然后进行转速调节,最终达到调节流量,如红色曲线ADE。状态点E处泵消耗的功率正比于矩形OQ2EHA,小于节流调节方式,大于转速调节方式,但这种调节方式的好处在于能够保证一定的喷注压降。对比这两种调节方法,先进行转速调节再进行节流调节的方案会更好,这主要是由于该方案的调节过程更加节能,并且容易控制,即当进行转速调节时,可以通过监测喷注器的压降,判断是否要进行节流调节。

4 电机调速特性对系统参数的影响

根据电机起动和调速过程模型可知,电机调速过程中的转速变化是非线性的,而且电机的调节过程还与机电时间常数有关。电机作为泵的驱动装置,其调速过程必将对发动机系统参数的变化产生影响,因此有必要研究电机的机电时间常数对发动机系统参数的影响。

4.1 时间常数对燃烧室压强和推力的影响

为了研究不同机电时间常数对发动机系统参数的影响,本文对电动泵压式液体火箭发动机系统的调节过程进行仿真研究。统一设置系统仿真时间为1 s,时间步长为0.01 s,氧化剂泵的初始转速为20 000 rpm,最终转速为10 000 rpm,燃料泵的初始转速为30 000 rpm,最终转速为15 000 rpm,采用标准求解器。由于电机的时间常数一般在数十毫秒到数秒之间[22-24],因此分别对时间常数为0.1 s和1 s的发动机系统进行仿真。

经过仿真计算,得到不同时间常数下氧化剂泵和燃料泵的转速变化过程分别如图14和图15所示。可以看出,当时间常数τ=0.1 s时,氧化剂泵和燃料泵的转速在0.5 s的时间内便分别从20 000 rpm下降到10 000 rpm,30 000 rpm下降到15 000 rpm,而当时间常数τ=1 s时,氧化剂泵和燃料泵的转速在1 s的时间内仅下降到初始转速的63.2%。因此,不同的时间常数,泵转速调节的快慢是不一样的,时间常数越小,泵的调节速率越快,发动机系统的工作时序需要考虑电机调节速率的快慢,否则可能会影响发动机的正常工作。

图14 氧化剂泵转速随时间的变化曲线Fig.14 Changes of oxygen pump speed with time

图15 燃料泵转速随时间的变化曲线Fig.15 Changes of fuel pump speed with time

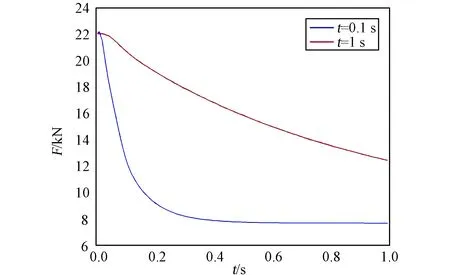

发动机燃烧室压强和推力的仿真结果分别如图16和图17所示。从图中可以看出,不同的时间常数对发动机燃烧室压强和推力的影响是不一样的,影响规律与泵转速的变化规律类似。

图16 燃烧室压强随时间的变化曲线Fig.16 Changes of chamber pressure with time

图17 推力随时间的变化曲线Fig.17 Changes of thrust with time

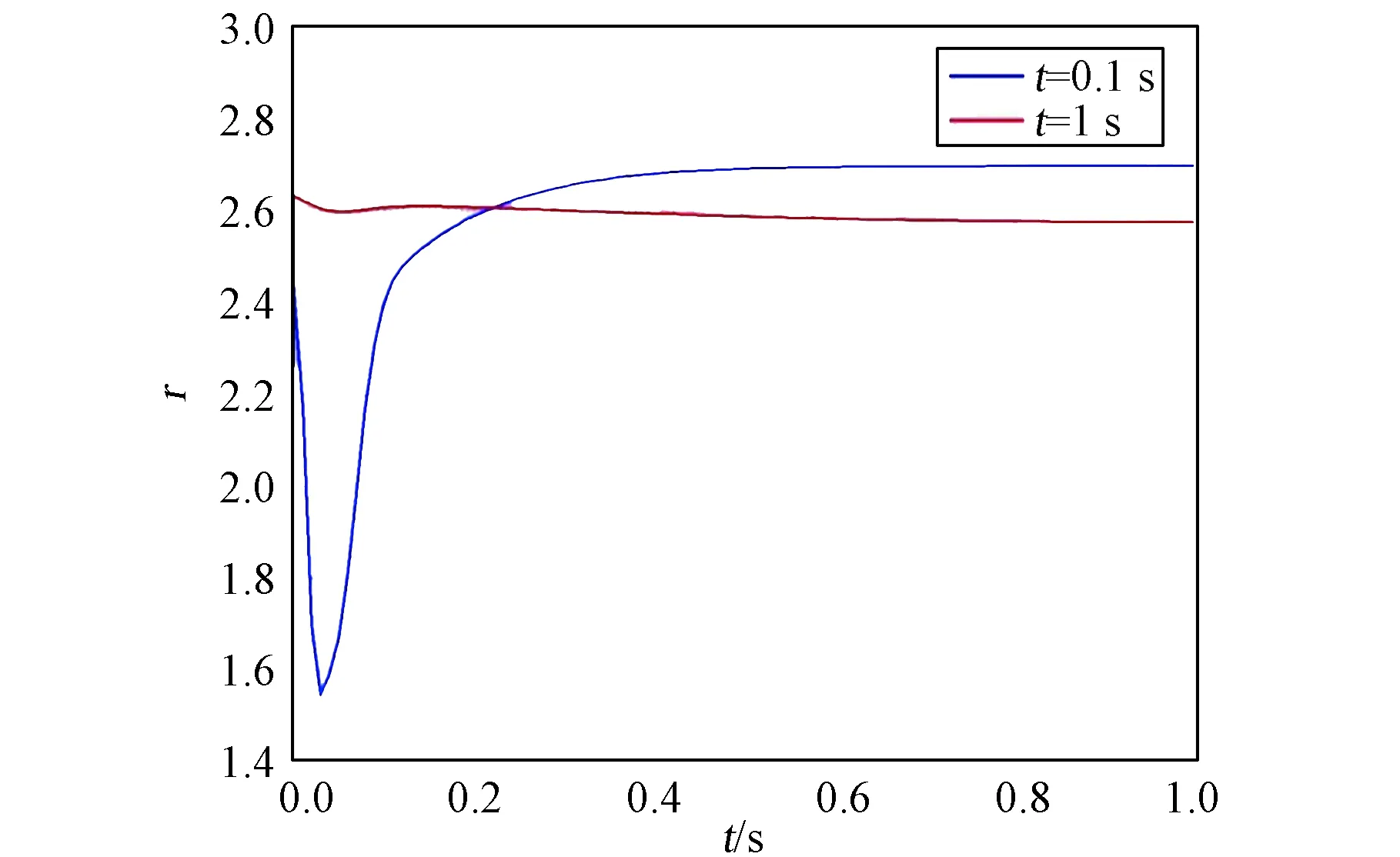

4.2 时间常数对混合比的影响

根据前述变工况仿真研究可知,采用改变泵转速的流量调节方式会引起燃烧室推进剂混合比的变化,仿真过程中,推进剂混合比的变化规律如图18所示。可以看出,当时间常数τ=1 s时,混合比变化较小,并且根据图14~图17可知,发动机还没有达到设计的最终值,而当时间常数τ=0.1 s时,燃烧室的推进剂混合比先迅速下降到1.6以下,低于混合比下限,然后又迅速上升,在0.5 s左右达到平稳值,这是因为初始时刻,电机转速下降非常快,氧化剂和燃料的质量流率变化都非常大,并且由于氧化剂质量流率大于燃料质量流率,相同的时间内,下降速率更大,所以氧燃比在初始时刻会发生明显的下降。

图18 时间常数对混合比的影响曲线Fig.18 The influence of time constant on mixing ratio

综合上述,虽然时间常数越小,发动机能越快地达到设计的最终值,但混合比的变化会比较大,因此,在为电动泵压式液体火箭发动机选择电机时,电机的时间常数必须适中,即在保证发动机混合比平稳的同时,尽量选择较小的时间常数。

4.3 时间常数对附加扬程的影响

通过对离心泵的仿真计算可知,流动惯性扬程远小于角加速扬程,在实际计算过程中可以忽略。经仿真计算,时间常数对氧化剂泵和燃料泵角加速扬程的影响分别如图19和图20所示。从图中可以看出,在仿真初始时刻,τ=0.1 s工况的角加速扬程远大于τ=1 s工况,并且能更快地达到稳定状态,这是因为时间常数越小,泵的角速度变化越快,并且角加速扬程也更大,意味着电池在此刻的输出功率或者电流也会迅速增大,甚至达到稳定运行时电流的6到7倍[25],因此,在进行电路设计需要加以注意。

图19 氧化剂泵角加速扬程Fig.19 The angular acceleration head of oxygen pump

图20 燃料泵角加速扬程Fig.20 The angular acceleration head of fuel pump

5 结论

1)当推力调节比较大时,单独改变电机转速的调节方式容易造成喷注压降过低的,所以还必须同时对喷注面积进行调节。

2)由于氧化剂和燃料流量大小不同,在调节过程混合比会发生变化,但转速变化速率不大时,混合比变化并不大,并且可以利用某一组元的流量信号反馈到另一组元的驱动电机,作为输入,从而保持混合比的稳定。

3)流量调节方式不同,系统消耗的能量是不一样的,例如泵转速调节消耗的能量小于节流调节的能量消耗,有利于减轻发动机系统质量,但泵转速的单调方式又会带来喷注压降过低的问题,因此可以采用泵转速和节流调节的协同调节方式,既能减小能耗,又可以保持一定的喷注压降。

4)推力调节过程中,电机的时间常数对燃烧室压强、推力、混合比和离心泵的角加速扬程均有影响,时间常数越小,上述参数到达稳定状态的时间越短,同时,混合比和附加的角加速扬程变化也会更大,对发动机正常工作造成影响,需要在设计时加以注意。