系统管线保温层下腐蚀调查研究

2019-03-06,,,

, ,,

(沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

众所周知,保温层下腐蚀(简称CUI)是困扰炼化企业最严重的腐蚀问题之一[1],也是威胁炼化企业安全生产的重要因素之一。保温材料大多是由矿物质经过煅烧粘结加工而成。一方面矿物中含有大量的无机盐,制成保温材料后仍含有氯化物、氟化物和硫酸盐等能引起腐蚀的成分,腐蚀性杂质和水形成的电解质溶液,具有很强的腐蚀性;另一方面,保温材料为多孔结构,有较大的表面积和丰富的毛细管,因而具有较强的吸附能力和吸水能力[2]。每年炼化企业因腐蚀造成的经济损失十分巨大。沿海某企业系统管线由于运行时间较长,腐蚀问题尤为突出。根据沈阳中科韦尔与该企业签订的系统管线整治项目,特对该炼化企业系统管线进行全面的腐蚀排查、分析和统计,探索系统管线的腐蚀规律,评估腐蚀状况,消除安全隐患,为延长系统管线的有效运行时间提供科学依据。

1 腐蚀风险等级判定及处理方法

根据腐蚀检测结果进行风险等级判定[3],分为良好、一般、严重、危险。

良好:保温层基本完好、防腐蚀层基本完好,接管外表面基本无腐蚀。

处理措施:进行宏观检查。检查剩余壁厚、材质、管径、温度等项目后拍照留底,当天恢复保温。因检测需要局部擦除涂层的,需要刷涂料恢复。

一般:防腐蚀层破损,接管外表面有浮锈。

处理措施:进行宏观检查。检查剩余壁厚、材质、管径及温度等项目后拍照留底,彻底除锈后按照施工要求刷涂料后立即恢复保温。

严重:接管外表面锈层厚度超过5 mm,剩余壁厚小于3 mm或少于50%壁厚。

处理措施:进行宏观检查。检查管径和温度等数据后拍照留底,在保障安全的情况下进行测厚及腐蚀坑深检测,或根据锈层厚度及疏松度计算腐蚀量。

危险:已经泄漏、剩余壁厚小于2 mm或因腐蚀严重无法判断腐蚀情况的。

处理措施:进行宏观检查。检查管径和温度等项目后拍照留底,在保障安全的情况下进行测厚及腐蚀坑深检测,或根据锈层厚度及疏松度计算腐蚀量。

2 数据统计分析

2.1 CUI总体统计

此次系统管线保温层下腐蚀排查项目中,共检测412根管线,检测点总数为17 500余个。

2.2 数据分析对比

现场检测点主要包括系统管线的直管、弯头、三通及短接等部位,各类型检测点典型现场照片见图2,具体检测数据量及问题点(问题点指被判定为严重和危险的测点)数量统计情况见表1。

图2 各类型检测点典型现场图片

项 目测点类型直管测点数/问题点数弯头测点数/问题点数短接测点数/问题点数三通测点数/问题点数测点数/问题点数储运部6 078/261 890/356356/2914/28 338/60公用工程部2 021/20554/382/129/02 686/24炼油一部1 055/16345/1359/118/01 467/40炼油二部557/4340/782/417/1996/16炼油三部50/019/06/00/075/0炼油四部62/024/04/10/090/1炼油五部800/0152/024/21/0977/2其他////2 871/0合计10 623/663 324/26613/4869/317 500/143

从表1列出的各运行部检测不同类型监测点的具体数据可以看出,该次在各运行部现场检测的17 500个检测点中(包括归属不明的2 871个测点):主要测点为直管与弯头,分别占总检测数量的72.60%和22.70%;短接测点数量较少,占总测点数量的4.20%;三通测点数量最少,仅占0.50%,各检测点比例见图3。

然而,从表1同时看出,现场发现的143个问题点中,存在问题最多的分别为直管与短接部位;分别占问题点总数的46.10%和33.60%;其次为弯头部位,问题点占总数的18.20%;三通部位相对问题最少,仅占2.10%,具体见图4。

图3 各类型检测点比例

通过对比不同类型检测部位问题检出率,结果见图5。由图5可以看出:短接部位问题检出率相对最高——达到7.80%,分析认为主要原因是由于短接部位一般处于保温裸露部位,缺少完善的防水措施,相对其余部位更易发生腐蚀;而直管部位被发现的问题点数量最多,但由于相对直管检测点巨大的数量,直管部位问题点的检出率仅为0.62%,说明直管部位问题相对较少;弯头部位情况与直管部位类似,整体问题检出率仅为0.78%;三通部位虽然问题检出率相对较高,但考虑到此次检查中只涉及69个三通部位并且只发现3个问题点,数量相对较少,因此4.30%的问题检出率只可作为参考。

图4 各类腐蚀问题点比例

图5 各类型检测点检出率对比

3 腐蚀原因分析

3.1 腐蚀机理

众所周知,CUI一直是炼油厂难以避免和发生频率较高的腐蚀现象,而水分则是发生CUI最根本的原因[4-5]。由于水和其他腐蚀性介质渗入保温层后,便在保温层和金属表面形成电化学腐蚀环境[6]。电化学腐蚀机理为:

阳极反应:Fe-2e→ Fe2+

阴极与阳极同时发生反应,反应产物又相聚,致使阳极反应生成的Fe2+与阴极反应生成的OH-生成腐蚀产物Fe(OH)2。Fe(OH)2稳定性不强,在氧气的作用下继续发生氧化反应,最终得到腐蚀产物Fe(OH)3和Fe3O4。其反应如下:

腐蚀产物Fe(OH)3和Fe3O4,不能牢固附着在管道壁上,因此管道一旦发生了腐蚀现象,腐蚀就会持续下去。

3.2 腐蚀检测分析

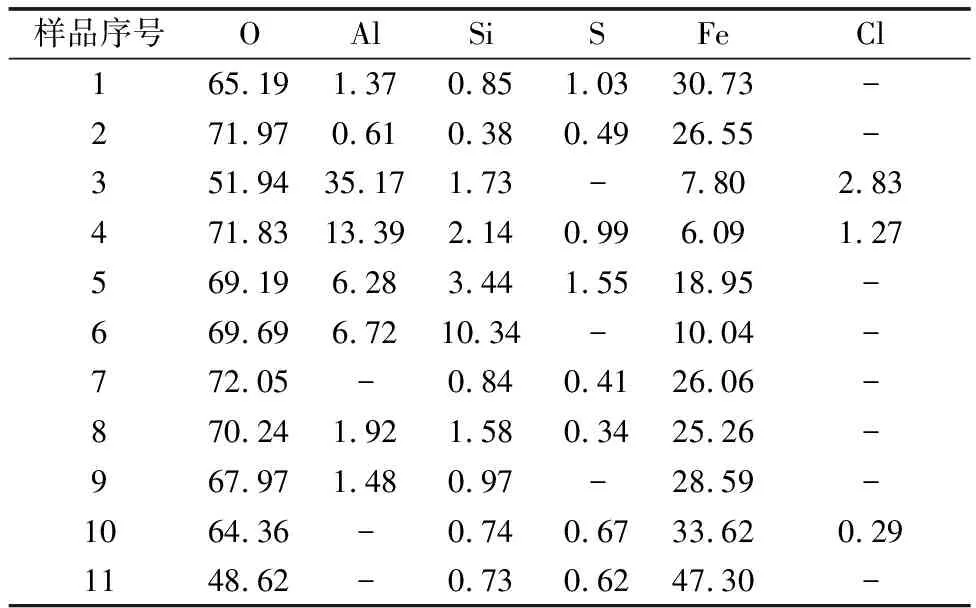

应用X射线能谱对现场采集的保温棉以及腐蚀产物样品进行了元素成分分析,具体结果见表2和表3。

表2 保温棉元素成分分析 w,%

保温棉分析结果表明,现场所采用的保温棉主要含有C(10%~20%),O(40%~50%),Al(15%~20%)及Si(15%~20%)等元素。部分保温棉样品分别含有微量的Ca,S,Fe,K,Na和Mg等元素,未检测到腐蚀性的Cl元素,无氯保温棉的使用相比有氯保温棉能降低保温层下腐蚀程度,具有更好的保温效果。

腐蚀产物分析结果表明,腐蚀产物主要为铁的氧化物,且含有一定含量的Al,Si及S等元素,这与保温棉成分分析结果基本相符。同时,部分腐蚀产物中检测到少量的Cl元素,而保温棉中未检测到Cl元素,分析认为可能是周边环境中的Cl随水或水蒸气进入保温层下。

表3 腐蚀产物成分分析 w,%

3.3 腐蚀原因分析

通过对现场问题点腐蚀情况的观察以及检测数据的对比分析,结合系统管线运行环境等因素,分析认为造成系统管线保温层下腐蚀的原因主要有以下几点:

(1)环境因素

该炼化企业处于中国东南沿海,属亚热带季风气候,年平均降雨量超过1 700 mm,降雨天数接近全年一半,空气平均湿度在30%~80%[7]。而该企业又位于东北部海岸,靠近海岸线,空气湿度较高,相对于内陆地区的炼化企业,更易出现保温层下腐蚀。

(2)保温裸露处腐蚀严重

现场检测发现,腐蚀点数量最多的直管部位,许多腐蚀问题发生在管托等管道支撑部位[见图6(a)],这些部位由于有管托的存在,导致保温包裹不密封,易渗入水分并积聚,造成严重的保温层下腐蚀。同时,问题检出率最高的接管部位存在类似现象,接管部位由于保温开口,导致水分的进入与积聚,造成严重腐蚀[见图6(b)]。

图6 保温裸露处腐蚀状况

(3)管道材质制造缺陷

在加工制造过程中,系统管线会存在许多制造缺陷,譬如焊接造成的异种金属之间产生焊缝、管道弯头生产过程中产生的金属内应力等,这些管道材料的组织缺陷能加速金属管道腐蚀。若能在加工生产过程中对管道材料进行适当的热处理,消除金属材料的组织缺陷,能达到缓解保温层下的金属腐蚀的效果。

4 CUI控制建议

4.1 CUI预防与控制

(1)正确选择保温材料,合理地设计和安装高质量的保温材料并进行正确的维护。一方面,保温材料分为疏水性和亲水性,亲水性材料会加速CUI速率,而疏水性材料则可以抑制CUI速率,贮存水分最少并且干燥速率最快的保温材料可以有效地减少CUI带来的危害[8]。另一方面,保温棉使用部位要合理、适当,只在有必要的部位才使用保温,这样不仅能降低保温材料成本,还能减少保温层下腐蚀范围。

(2)选择合适的防腐蚀涂料等表面处理措施,如碳钢表面喷铝、高性能非金属涂料、不锈钢表面铝箔缠绕等。有机涂层是最早用来防止CUI的涂层,通过与基体间良好的粘结性能,作为阻挡层来减缓侵蚀性离子向金属基体的扩散[9]。防腐蚀涂料的选择,应结合管线运行温度、管线材质和涂料的特性进行合理的选择,以达到最佳的防腐效果。

(3)防腐蚀涂料使用寿命有限,常规涂料一般10年左右即会失效,因此应定期根据管线的腐蚀情况和涂料情况进行涂料更新;

(4)强化保温施工过程管理,确保保温施工质量,同时运行过程中加强维护,定期修复破损的保温层,减少因保温层破损导致水汽进入的现象。

4.2 CUI检测与监测

(1)建立合理的腐蚀检测监测方案,合理安排不拆保温与拆除保温检测技术组合;

(2)日常运行过程中,通过红外热像技术或预埋传感器等技术检测保温层下腐蚀泄漏或水渗透情况;

(3)在不拆除保温的情况下,可选择射线成像、脉冲涡流(铝皮保温)、超声导波(局部保温拆除)等检测技术检查腐蚀减薄情况[10],但以上技术均有其局限性,需根据其技术特性合理选择并组合。