海底油气管道腐蚀及防护研究*

2019-03-06,,,,

,, , ,

(1.西安石油大学 石油工程学院,陕西 西安 710065;2.中国石油天然气管道局,河北 廊坊 065000)

近些年来,随着油气能源需求量的不断增加和陆上油气开采数量持续减少,海上油气资源的开采力度不断增大。虽然海上油气可以通过多种渠道输送至陆上油库,但是在这些渠道中,管道运输仍然是成本最低、受外界干扰最小的一种方式[1]。由于海洋环境较为复杂,所以海底管道不可避免地会出现大量的缺陷,从而威胁管道安全。与陆上管道相比,海底管道实施检测的难度相对较大,只能通过加强防护的方法保障管道安全[2]。在该研究中,首先对海底管道的特点进行了介绍,分析影响海底管道失效的因素及具体原因,并提出有效的防护措施和管道修复措施,为促进国内海洋油气资源的发展奠定基础。

1 海底管道特点

1.1 建设投资高

与建设陆上油气管道不同,在建设海底油气管道的过程中,需要大量的船只协同作业。例如,管沟开挖需要开沟船,管道运输需要材料供给船,管道铺设需要铺管船;另外,在整个作业的过程中,需要辅助船只参与。众多船只的协同作业需要充足的资金保障。

1.2 施工质量要求严格

由于海底管道所处的环境较为复杂和特殊,势必增加施工难度,一旦管道出现危险事故,需要投入维护的资金相对较多;因此,在管道建设阶段,对管道设计施工的质量要求相对较高。

1.3 所处环境多变

众所周知,海洋环境变化无常、难以预测,且变化都较为剧烈(例如出现的台风、海浪等)。因此,在进行海底管道建设时,要随时对海洋环境进行检测,以便出现危险事故时,能及时采取必要的补救措施。

1.4 施工作业复杂

虽然海底管道建设工作大部分都是在海洋进行,但是也存在少部分工作需要陆上项目组的配合,例如管道的研制、船只的建造和维护、食品及水源的供应等等;同时,建设船只的走向及所应到达的位置也需要陆上基地的配合,因此,海底管道建设整个施工作业过程变得更加复杂[3]。

2 海底管道失效统计分析

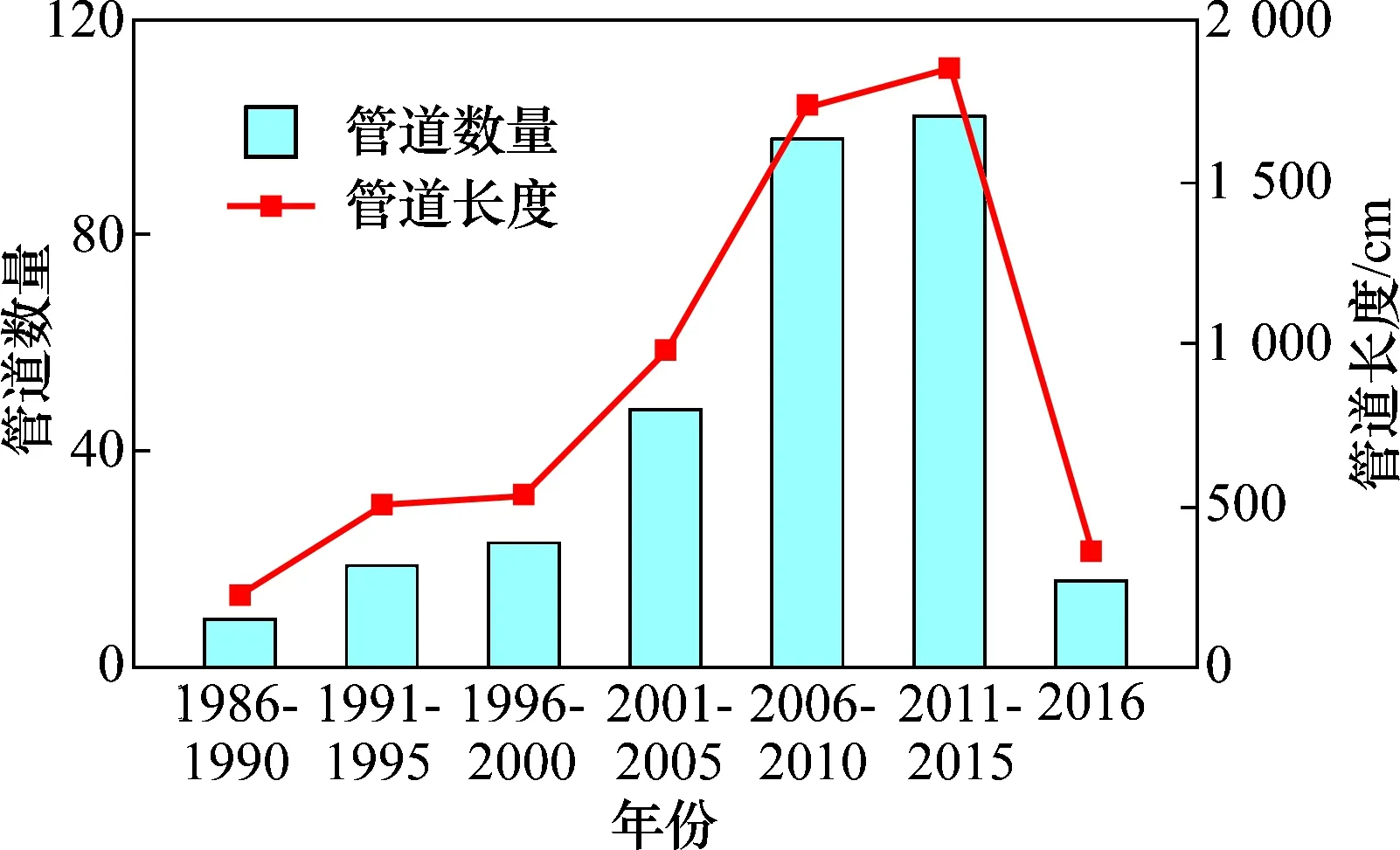

据统计,在1986—2016年的30年内,国内共在相关海域内建设管道315条,管径为50.8~762.0 mm,总长度高达6 202 km,主要用于天然气输送、原油输送以及混输等。国内1986—2016年的30年内管道数量和管道长度统计结果见图1。

图1 海底管道数量和管道长度统计

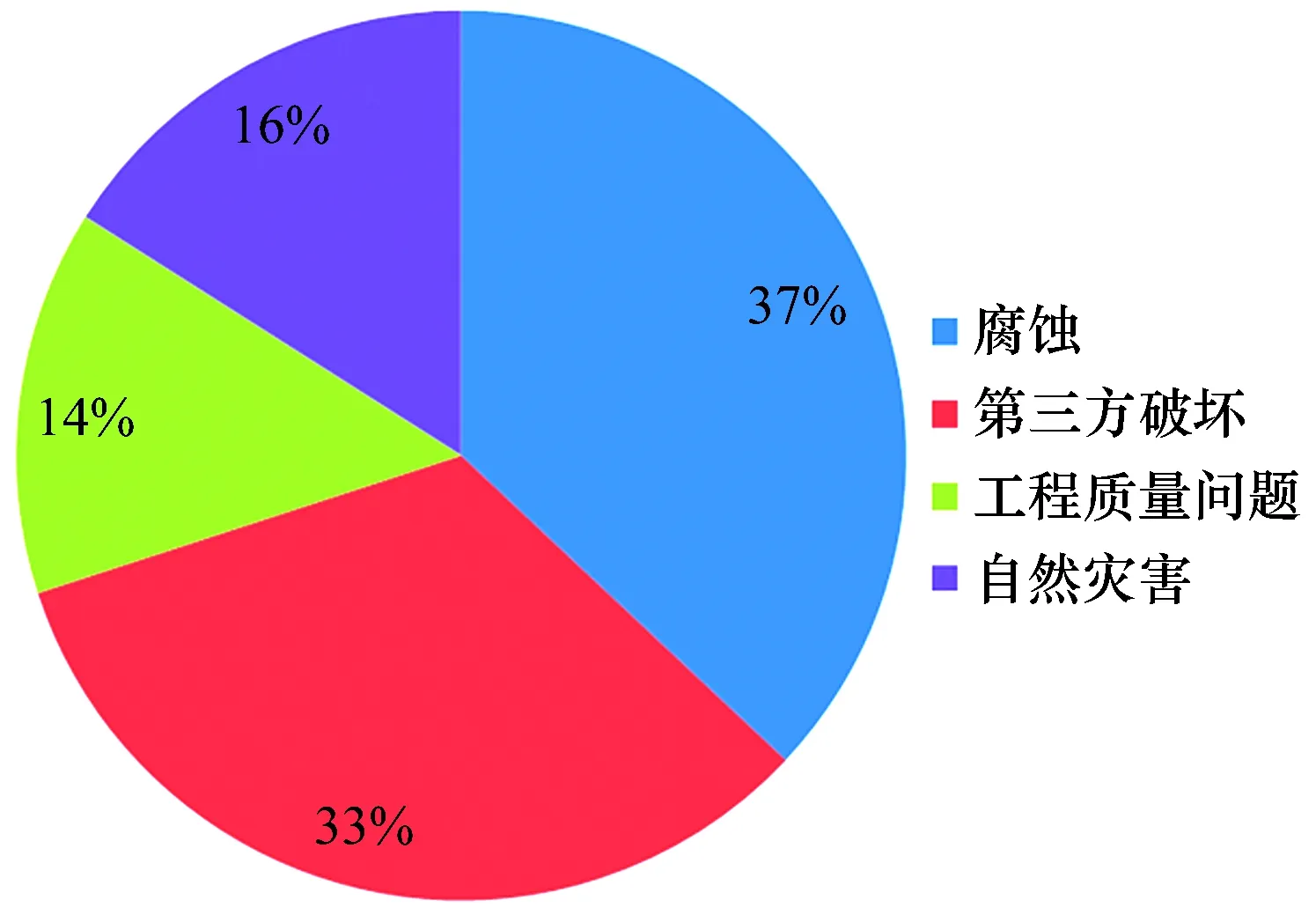

在这30年内,国内共发生海底管道事故51次,事故的具体原因统计见图2。从图2可以看出,这些事故主要是由于管道腐蚀、第三方破坏、工程质量问题以及自然灾害所引起,其中,自然灾害主要包括台风和浪花冲击等。

图2 海底管道事故原因统计结果

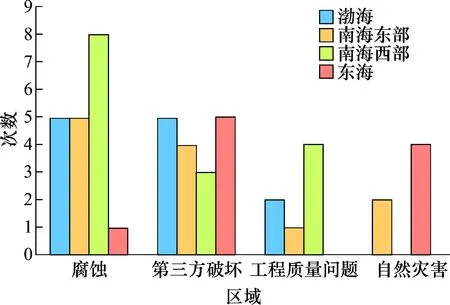

按照这51次失效事故发生的区域进行统计,其统计结果见图3。

图3 海底管道失效事故区域分布

从图3可以看出,腐蚀和第三方破坏两种威胁因素在各个海域均有分布,在东海地区并没有出现因工程质量问题引发的失效事故,在渤海地区和南海西部并没有出现因自然灾害引发的失效事故,在南海区域出现的因腐蚀问题所引发的失效事故数量最多。

3 海底管道失效原因分析

3.1 腐 蚀

腐蚀是引起海底管道失效最主要的因素,也是威胁海底管道安全的关键所在。一般情况下,可以将海底管道腐蚀问题分为海底管道外腐蚀和海底管道内腐蚀两种类型[4]。

3.1.1 海底管道外腐蚀

海底管道完全处于海水环境中,海水的组成成分十分复杂,含有大量的无机盐和有机成分,因此,海水属于一种电解质。由于管道自身具有一定的导电性能,使得管道与海水之间组成了原电池,加快了管道的电化学腐蚀;在另一方面,海洋环境的盐含量相对较大,这促使管道的导电性能增加,进一步使得管道的腐蚀速率增加。

当然,海底管道的腐蚀速率并不是恒定的,其具体数值与海洋环境温度、管道所处的海底深度以及海水的流速都具有一定的关系。一般情况下,海水流速对管道外腐蚀的影响最大,这主要是海水中含有大量的颗粒物分子,这些颗粒物会冲刷管道表面,从而使得管道表面的保护层被破坏;海洋环境温度对腐蚀速率的影响也十分明显,一般情况下,海洋环境的温度越高,管道电化学反应的速度越快,其腐蚀越严重;管道所处的海底深度越深,管道所处的温度越低,管道的外腐蚀速率越小,但是,管道所处深度越低,管道的设计及建设成本就越高,因此,管道深度的选择必须结合多方面的因素[5]。

3.1.2 管道内腐蚀

在对陆地油气资源进行开采以后,一般需要进行深层次处理才进行长输,但是由于海洋平台的面积相对较小,因此,海底油气资源开采以后,仅能对其进行简单处理然后进行输送,这使得油气资源中含有大量的酸性成分和细菌[6]。酸性成分一般分为两种类型,分别是H2S和CO2。H2S的存在会使得海底管道内表面产生全面腐蚀和应力腐蚀开裂,产生局部腐蚀的可能性相对较小,当然,具体产生何种腐蚀主要和H2S的浓度以及管道材料有关;CO2的存在主要会使得海底管道产生局部腐蚀;油气资源中细菌的存在,会使得管道内表面腐蚀速率增加。

3.2 第三方破坏

第三方破坏是引起海底管道腐蚀失效的第二大因素。对于海底管道而言,第三方破坏主要分为三种形式,分别是渔业活动、航道作业和坠落物体,其中,渔业活动又可以分为船只抛锚、渔网破坏以及沉船三种类型。

3.2.1 渔业作业

船只抛锚会对海底管道的外部配重设施产生损坏(例如对混凝土层产生破坏等),同时也会引起管道产生局部的开裂[7]。渔网会缠绕海底管道,在对渔网进行拖拽的过程中,会对管道的防护层产生破坏,严重时可能会引起管道产生断裂,从而造成油气资源泄漏。当产生沉船问题时,会使得海底管道承受较大的载荷,从而造成管道产生损伤[8]。

3.2.2 航道作业

在进行船只的航道作业时,若船只与海底管道之间的距离较小,则船只的行驶也会对管道产生影响,例如船只行驶部位海水流速较快,从而对管道产生冲蚀。

3.2.3 坠落物体

当船只从管道周围经过时,船只上会有物体掉落,掉落的物体会对管道产生冲击,从而使得管道表面产生局部缺陷;当冲击力较大时,可能会直接击穿管道,从而造成油气泄漏。

3.3 工程质量

与陆地油气管道相比,海底油气管道对工程质量的要求相对较高,工程质量也是引起海底管道失效的主要原因。施工质量问题主要可以分为三个方面,分别是焊接质量不合格、外防腐层不合格以及承重设施不足。

3.3.1 焊接质量不合格

不管是陆地管道还是海底管道,由于焊接问题所引起的管道失效事故相对较多。对于海底管道而言,对焊接质量的要求更高,这主要是因为海底管道的焊接位置处更容易遭受腐蚀和冲蚀。当海底管道焊接质量不合格时,轻则会产生油气泄漏,重则可能导致管道断裂,从而引起更大风险。

3.3.2 外防腐层不合格

由于海底管道外壁极易遭受腐蚀,因此,需要在管道外壁增设防腐层。当外防腐层存在问题时,势必会加速管道的腐蚀失效。

3.3.3 固定设施不足以抵消其浮力

一般来说,海底管道必须增设一定的固定设施,否则管道将在海水浮力的作用下产生变形。如果管道的固定设施不足以抵消其浮力,管道可能会因变形而断裂。

3.4 自然灾害

与陆地环境相比,海洋环境变化多端,且环境的变化较为剧烈,当海洋环境产生变化时,海底管道的安全将会受到严重的威胁。对于海洋环境而言,威胁海底管道安全的自然灾害因素主要可以分为两种类型,分别是地震和台风。

3.4.1 地 震

当海洋环境中出现地震灾害时,海底表面将产生严重的地表变形,从而出现断层,严重时可能会在海底出现滑坡现象,使得管道的损坏概率升高。一般来说,由于地震问题所引发的管道失效主要集中于两处位置,一是管道连接处,在地震的作用下此位置极易出现断裂;二是管道附件位置,例如阀门、三通等,在地震的作用下,极易使管道附件遭受破坏。

3.4.2 台 风

当海洋环境中出现台风问题时,海底表面可能会出现地面运动,从而使得管道产生位移;如果管道的拉伸应力不足,则会引发管道断裂。同时,管道产生位移以后,可能会在其他因素的作用下,再次产生安全问题。

4 海底管道防护及修复措施

4.1 防护技术

4.1.1 防腐蚀措施

(1)内防腐

海底管道的内防腐蚀措施主要可以分为两种类型,一种是在管道内加入缓蚀剂,另一种是对管道内壁应用内涂层技术[9]。虽然增加缓蚀剂确实可以有效地防止管道内壁腐蚀,而且目前大多数海底管道都采用该种方法进行内壁防腐蚀;但是缓蚀剂的配比需要根据实际输送介质的不同进行合理的设计。在内涂层技术方面,目前较为成熟的技术有环氧粉末内涂层技术、液体环氧涂料内涂层技术等。尽管各种内涂层技术的原理不同,但是最终都能有效降低管道内壁的腐蚀速率。

(2)外防腐

对于海底管道而言,在采取外防腐措施时,首先应考虑该种措施的防水性能;同时,也必须考虑海底管道的服役时间。目前,常见的海底管道外防腐技术有三种类型,分别是熔结环氧粉末外防腐层技术、3LPE防腐技术以及衬塑管道技术。熔结环氧粉末外防腐层技术主要用于海底单层管道实施防腐。3LPE防腐技术可以用于海底单层管道、双层管道以及配重管道实施防腐,因此,3LPE防腐技术的应用范围相对较广。由于衬塑管道技术的投资成本相对较高,因此一般不用于海底管道外防腐。

(3)阴极保护

常见的海底管道阴极保护技术可以分为两种类型,一种是外加保护电流,另一种是牺牲阳极。两种方法都是对金属管道施加电子,使其处于电子过剩的状态,从而使得管道始终处于负电位的状态,这种金属管道就不容易被腐蚀。但是两种方法有一定的区别,外加保护电流就是对管道施加电流,从而达到施加电子的目的,海底管道的涂层破损越严重,则施加的电流密度就相对越大。牺牲阳极就是将管道与一块活跃的金属材料相连,使得活跃金属与管道之间组成原电池;而管道将成为原电池的阴极,在进行电化学反应的过程中,管道作为阴极将会受到保护。一般来说,牺牲阳极的方法更为简单,实施成本相对较低;因此,目前的海底管道基本都采用牺牲阳极的技术进行阴极保护[10-11]。

(4)使用不锈钢材料

采用不锈钢管道材料,能从本质上解决海底管道的腐蚀问题,从而使得海底管道的使用寿命得以延长。目前,最常见的不锈钢材料有B10/B30不锈钢、HDR双相不锈钢等;但是,使用不锈钢材料建设海底管道的成本相对较高,目前使用尚不广泛。

4.1.2 防止第三方破坏措施

(1)严格把控渔船作业区域

目前,国内仅对渔船作业的时间进行了明确的规定,但是并没有对渔船的作业范围及空间进行明确规定。由于渔民对海底管道的建设并不了解,所以在作业时并没有在管道所在区域实施一定的防范措施,从而造成了管道破坏等问题。因此,国家相关部门应充分考虑海底管道所处位置,划定禁捕区域,从而避免对管道造成伤害[12]。

(2)严格把控航运船只航道

为了保障航运船只不会对海底油气管道造成损坏,同时也为了有效避免坠落物体对管道造成破坏,海运部门应对通过相应海域的船只制定专门的航道,航道应尽可能远离海底管道所处区域。另外,可以在海运船只上安装监控设施,严格监控其航运路线,防止因船员航行失误驶入海底管道所处区域,从而严格避免航运船只对管道造成损坏。

4.1.3 提高工程质量措施

(1)提高焊接和防腐层质量

在提高海底管道焊接质量方面,可以采取以下措施,其中提高焊接人员的技能水平最为重要。目前的焊接技术已经相对较为成熟,焊接人员的技能水平将是焊接质量最为重要的影响因素,因此,应首先提高焊接人员的技能水平[13]。由于进行焊接作业的设备也会对焊接质量产生较大影响,因此,施工单位应定期对焊接设备进行维护,并尽可能提高设备的先进水平。一般情况下,焊接所处环境的湿度、温度以及风速都会对最终的焊接质量产生影响。因此,在进行焊接作业时,所处环境的温度要低于焊接材料的最低运行温度,风速也应处于正常值范围内,若超过正常值则需要增设防风设备;当环境的湿度较高时,则不能进行焊接作业[14]。

目前的海底管道防腐层技术也相对较为成熟;但是,管道补口位置如何进行防腐蚀是一项重大难题,最常见的补口防腐蚀技术有聚氨酯补口防腐蚀技术、FBE+改性聚烯烃节点防腐蚀技术以及高性能复合涂层防腐蚀技术,补口防腐蚀技术如何选择需要根据实际而定。

(2)坚持周期性检测

在海底管道长时间运行以后,管道的焊接位置、防腐层不可避免的会出现破损;同时,管道的固定设备也会出现一定程度的变化。因此,这就需要对焊口、防腐层以及固定设备进行周期性检测,及时发现这些部位或设备存在的问题,并采取一定的措施进行解决[15]。

4.1.4 防自然灾害措施

(1)提高管道材料的拉伸强度

自然灾害对管道造成的破坏十分巨大,将使得管道产生变形,当管道所受实际拉伸应力大于理论拉伸强度时,管道将遭受到破坏,因此,提高管道材料的拉伸强度是防止自然及地质灾害引起管道破坏的有效措施。但是,提高海底管道的拉伸强度,势必会增加管道的投资成本,因此,一般不采用该措施[16]。

(2)做好危害预防措施

对于防止自然及地质灾害问题,目前并没有太好的解决措施,因此,只能加强对海洋环境的实时监控,根据海洋环境变化,随时做好管道损毁的应急预案,尽可能降低管道损毁所产生的经济损失和环境污染。

4.2 修复技术

4.2.1 管道变形

一般情况下,管道变形并不会造成泄漏问题,但是却会使得海底管道的使用寿命严重下降,当海底管道的变形程度相对较大时,则无法对其进行清管作业,因此,当管道产生变形时,十分有必要对其进行修复。在进行管道修复之前,需要对管道的变形位置及变形量进行详细的勘查。当管道的变形量相对较小时,可以采用管道校正措施,校正其变形量;当管道的变形量相对较大时,应对变形管段进行及时的更换[17]。

4.2.2 管道穿孔

海底管道的穿孔问题一般都是由腐蚀所造成,管道穿孔并不会使得管道产生较大的变形,但是可能会对环境产生影响。针对穿孔问题,目前最常见的修复技术为机械封堵卡箍技术,该技术的实施需要潜水员来完成,也可以有海底机器人完成。当管道的泄漏孔相对较小时,也可以使用特种密封胶对孔洞进行密封处理,从而达到管道修复的目的。

4.2.3 管道裂缝

当海底管道上出现裂缝问题时,管道的泄漏量相对较大,此时海上油气田单位必须停止正常的生产作业,待管道修复之后,才能继续生产[18]。若管道裂缝位置出现于海洋的浅水区(低于5 m),此时可以采用水上焊接技术对管道进行修复;若管道裂缝位置出现于海洋的深水区(超过5 m),则需要采用沉井式常压干式舱对管道进行修复。

4.2.4 管道断裂

管道断裂和管道产生裂缝所造成的危害基本相同,同样都会引起海洋环境污染和海上油气田停止作业。虽然管道产生裂缝时一般不会引起管道变形,但是管道断裂可能会使得管道产生位移变形,因此,在进行修复作业时,应首先使用船只将管道拉到同一条直线上,然后才可以进行修复作业,必要时,可以对断裂管段进行更换。

5 结 论

(1)随着社会对能源需求量的增加,以及陆上油气资源的逐渐减少,未来油气资源开采将从陆地转向海洋。由于海底管道具有建设投资高、施工质量要求严格、所处环境多变以及施工作业复杂等特点,海底管道的日常运行受到了严重的威胁,如何保障海底管道的安全成为了一项重大难题,也会对未来能源的发展产生重大影响。

(2)在1986—2016年的30年内我国海底管道总共出现了51次失效事故,海底管道外腐蚀、管道内腐蚀、渔业作业、航道作业、坠落物体、焊接质量不合格、外防腐层不合格、承重设施不足、地震以及台风是引起海底管道失效的十大因素。

(3)为了保障海底管道的安全,应当采取内防腐、外防腐和阴极保护等措施,使用不锈钢材料,严格把控渔船作业区域和航运船只航道,提高焊接质量和防腐层质量,周期性检测管道焊口防腐层以及承重状况,提高管道材料的拉伸强度以及严格检测环境变化等,有针对性地采取必要的防护措施。同时,对于破损管道,应根据破损程度的不同,采取必要的修复措施,保障管道安全,推动国内管道行业的发展。