西兰花切块去芯机构设计与试验

2019-03-06陈建能陈礼群夏旭东肖达度韩瑞祥

陈建能 陈礼群 夏旭东 肖达度 韩瑞祥

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018;3.浙江金火机床有限公司, 杭州 311400)

0 引言

鲜切西兰花又称切割西兰花,是以新鲜西兰花为原料,经挑选、整理、去皮、去芯、切分、杀菌、包装等一系列处理,使产品仍然保持新鲜状态,供消费者、餐饮业直接烹饪[1-3]。文献[4]统计显示2009—2015年期间我国鲜或冷藏的西兰花出口量由5.5万t逐渐上升至12.95万t,并且仍处上升趋势。出口的西兰花小块要求长度为3~5 cm,大小均匀,切口面积小。欧洲、美国以及日本等已经实现机械化切块,但大多为单独切块、没有去芯,切块机构运动轨迹为直上直下,导致切好的小花与剩余的大茎混合一起,需要人工分拣。美国Charlie公司设计了一款气动西兰花切块机,刀具为半球形,工作时绕固定轴旋转对西兰花进行切块,轨迹为半球,而西兰花的花苞形状大多不是规则的半球状,所以导致西兰花切块不均,有大有小,需要人工二次切块,效率不高[5-11]。国内对西兰花的切块装置研究较少,西兰花切块一直由人工完成。综上所述,现阶段西兰花切块设备存在着切块不均、需二次加工或需人工分拣的问题,影响切块的加工效率,因此急需一种能够对西兰花均匀切块并自动去芯的机器。

本文将曲柄摇杆机构与气动连杆机构相结合,提出一种同时满足茎芯分离与切块均匀的西兰花切块去芯机构,并编写机构优化设计软件,进行参数优化,使西兰花切块去芯机构能满足西兰花理想切块尺寸的轨迹要求,同时实现在摇杆极限位置的一端进行切块、另一端进行抛茎,避免切块不均及花、茎混合的问题。

1 西兰花切块去芯理想轨迹及其实现机构

1.1 西兰花切块去芯的理想轨迹方程

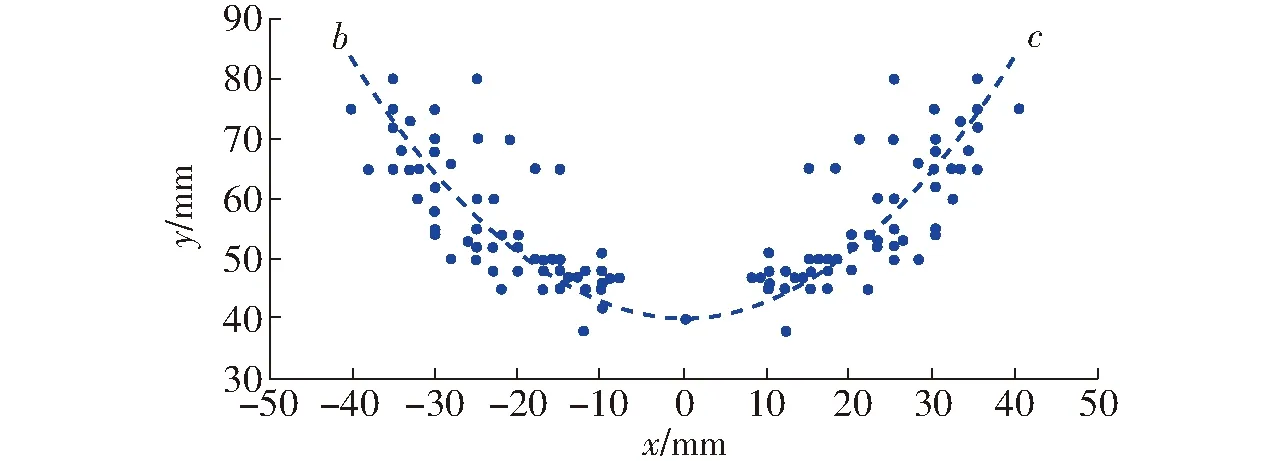

出口市场对西兰花切块的尺寸要求是3~5 cm。为了满足这一要求,在机械化切块过程中,切刀必须沿着理想的轨迹。本文通过试验统计的方法得到理想轨迹,首先对采集回来的“浙青95号”西兰花进行对半切开,在西兰花的切面上量取距离小花花苞4 cm处,并且做上标记点,如图1所示,然后取西兰花花苞最顶端作为坐标原点,西兰花中心线为y轴,水平方向为x轴,测量标记点的坐标值记录下来并用散点图表示,如图2所示。

图1 西兰花理想切块轨迹取点包络图Fig.1 Envelope of ideal tangential locus of broccoli

根据记录的数据点坐标进行曲线拟合,得到理想切块轨迹为y=0.027 7x2+0.011 6x+40,从而为后续西兰花切块去芯机构参数优化提供目标。

图2 西兰花理想切割包络线Fig.2 Ideal trajectory map of broccoli

1.2 机构工作原理及作业轨迹与姿态分析

1.2.1工作原理

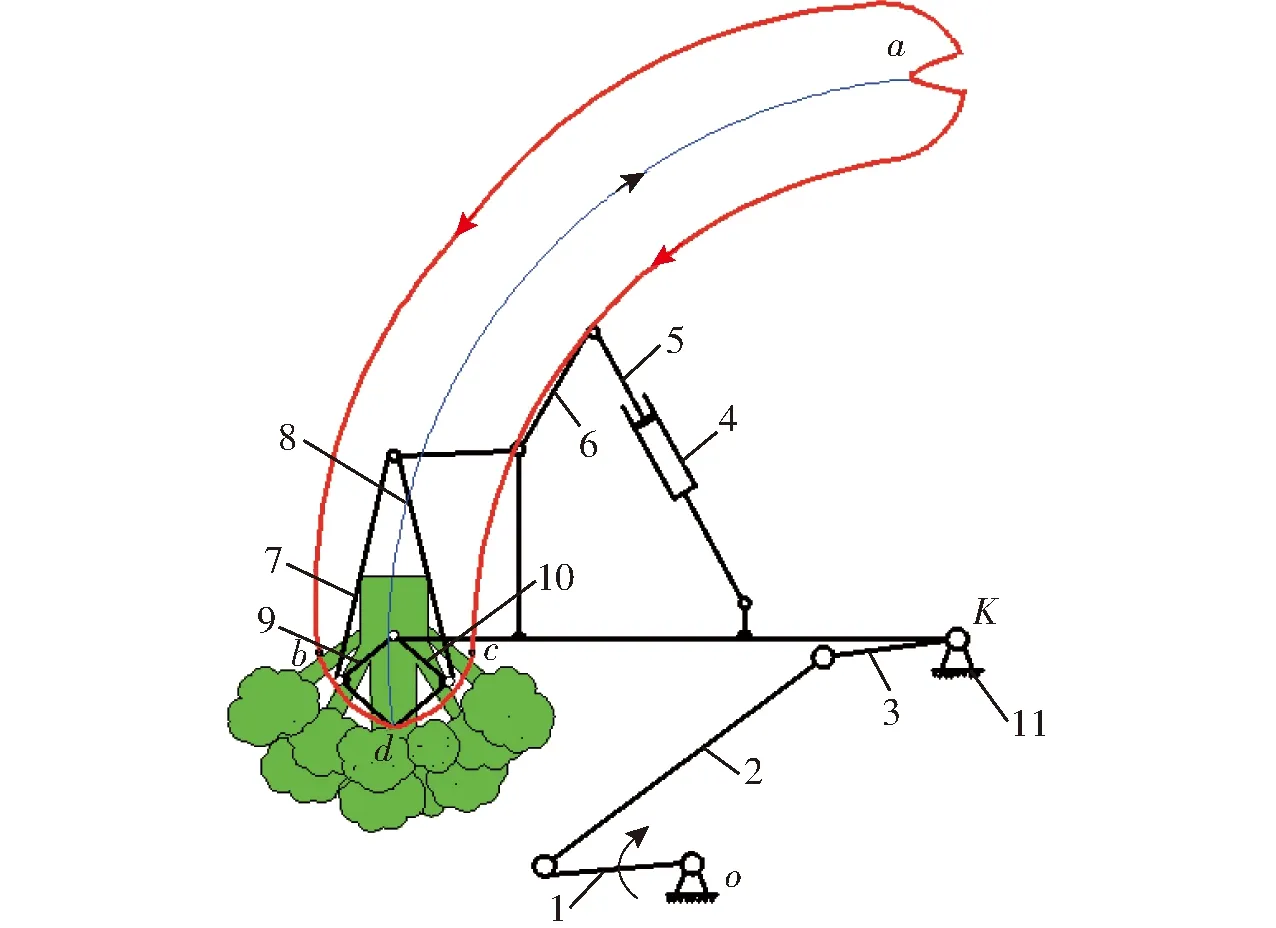

西兰花切块去芯机构是西兰花切块机的核心部件,如图3所示。该机构的传动部分是由曲柄摇杆机构和由气缸驱动的八杆机构组合而成的十一杆机构,其工作原理为:动力由旋转电动机传递给曲柄使其做匀速旋转运动;在曲柄的带动下,摇杆带动气缸驱动的八杆机构绕固定铰链点K摆动,当摇杆摆动至切块位置时,气缸活塞杆开始动作,推动三角杆做平面运动,三角杆推动两个刀具拉杆向下运动,刀具拉杆推动左、右刀具做切块运动,摇杆的摆动与刀具切块运动的合成,形成了刀具的特定西兰花切块轨迹。当摇杆摆动至另一极限位置时,同时气缸往回动作,刀具张开,刀具内的西兰花芯由于惯性做抛体运动,抛掷至回收装置。该机构一个运动循环完成切块、去芯和抛掷的动作,结构简单、效率高。

图3 西兰花切块去芯机构运动轨迹Fig.3 Motion track of broccoli cutting stem and throwing core mechanism1.曲柄 2.连杆 3.摇杆 4.气缸缸体 5.气缸活塞杆 6.三角杆 7、8.刀具拉杆 9.左刀具 10.右刀具 11.机架

1.2.2轨迹与姿态分析

西兰花切块去芯机构一个工作循环,其刀具末端运动形成的轨迹如图3所示,在初始位置点d时,两片刀具处于闭合状态,曲柄按逆时针方向转动,刀具在a点开始张开,而后随摇杆机构一起至极限位置后返回向下运动到b、c点时,气杆开始伸出,推动刀具闭合对西兰花进行切块,刀具直径(最大张口之间距离)d必须满足d≥lbc,由西兰花理想切块轨迹可得lbc=80 mm,由文献[5]可知西兰花出口验收时花球最大横径D≤150 mm,切块尺寸最小30 mm,所以刀具直径d≤90 mm,为了适应更多的西兰花尺寸,取刀具直径为90 mm。要完成对西兰花的均匀切块则需要使刀具末端沿着bd与cd段进行切块,由于切块动作与摇杆动作同时进行,且切块结束时摇杆运动会对切好的西兰花有向下冲击作用,使西兰花小块分离,切块效果更好。切块结束后摇杆回程,刀具仍处于闭合状态,挟带被切下的主茎芯沿da段轨迹运动至a点,刀具开始张开,避免刀具在极限位置抛茎时存在夹茎现象。西兰花茎由于惯性做抛体运动,运动至废料收集装置,曲柄旋转一圈,刀具进入下一次切块的初始状态。

2 西兰花切块去芯机构运动学模型建立

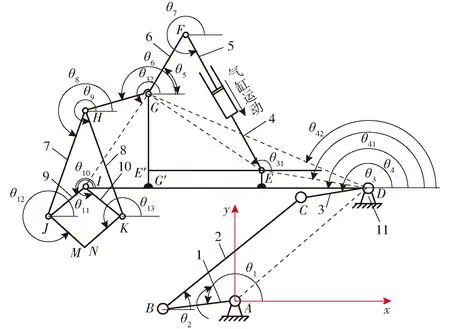

如图4所示,以曲柄转动中心A点为原点,水平方向为x轴,垂直方向为y轴建立坐标系,具体建模过程[12-15]如下。

图4 西兰花切块去芯机构简图Fig.4 Diagram of broccoli cutting stem and throwing core mechanism1.曲柄 2.连杆 3.摇杆 4.气缸缸体 5.气缸活塞杆 6.三角杆 7、8.刀具拉杆 9.左刀具 10.右刀具 11.机架

(1)位置计算

由封闭图形ABCD可得机构第1个封闭矢量方程

lAB+lBC=lAD+lDC

(1)

式中lAB——铰链点AB之间的距离

lBC——铰链点BC之间的距离

lAD——铰链点AD之间的距离

lDC——铰链点DC之间的距离

将矢量方程写成其复数形式

lABeiθ1+lBCeiθ2=lADeiθAD+lDCeiθ3

(2)

式中θ1——杆AB与x轴的夹角

θ2——杆BC与x轴的夹角

θAD——铰链点AD之间连线与x轴的夹角

θ3——杆CD与x轴的夹角

将方程(2)实部与虚部分离得到

(3)

解方程组(3)可得θ2、θ3的值。

由封闭图形EGF可得机构第2个封闭矢量方程

lEG+lGF=lEF

(4)

式中lEG——铰链点EG之间的距离

lGF——铰链点GF之间的距离

lEF——铰链点EF之间的距离

将矢量方程写成其复数形式

lEGeiθ31+lGFeiθ5=lEFeiθ7

(5)

其中lEF=230-vt

(6)

式中v——气缸运动速度

t——气缸运动时间

θ31——EG与x轴的夹角

θ5——杆GF与x轴的夹角

θ7——杆EF与x轴的夹角

将方程(5)实部与虚部分离得到

(7)

其中

θ31=θ3-β1-β4

(8)

式中β1——杆DI与DC的夹角

β4——GE与EE′的夹角

解方程组(7)可得θ5、θ7的值。

由封闭图形GHJI可得机构第3个封闭矢量方程

lGH+lHJ=lGI+lIJ

(9)

式中lGH——铰链点GH之间的距离

lHJ——铰链点HJ之间的距离

lGI——铰链点GI之间的距离

lIJ——铰链点IJ之间的距离

将矢量方程写成其复数形式

lGHeiθ6+lHJeiθ8=lGIeiθ32+lIJeiθ10

(10)

式中θ6——杆GH与x轴的夹角

θ8——杆HJ与x轴的夹角

θ32——GI与x轴夹角

θ10——杆IJ与x轴的夹角

将方程(10)实部与虚部分离得到

(11)

其中

(12)

式中j3——杆HG与GF的夹角

θ42——杆GD与x轴的夹角

β3——杆DI与GD的夹角

β5——杆DI与GI的夹角

解方程组(11)可得θ8、θ10的值。

由封闭图形GHKI可得机构第4个封闭矢量方程

lGH+lHK=lGI+lIK

(13)

式中lHK——铰链点HK之间的距离

lIK——铰链点IK之间的距离

将矢量方程写成其复数形式

lGHeiθ6+lHKeiθ9=lGIeiθ32+lIKeiθ11

(14)

式中θ9——杆HK与x轴的夹角

θ11——杆IK与x轴的夹角

将方程(14)实部与虚部分离得到

(15)

解方程组(15)可得θ9、θ11的值,则

(16)

式中j2——IJ与JM的夹角

θ12——杆JM与x轴的夹角

θ13——杆KN与x轴的夹角

由于西兰花切块-去芯机构为平面连杆机构,所以构件均做平面运动,由上面的转角关系可计算刀具末端M、N的运动位移方程。(xj、yj)表示构件j铰链点的坐标,已知

(17)

(18)

则

(19)

(20)

(21)

(22)

(23)

(24)

(25)

θ41=θ3-β1-β2

(26)

式中β2——杆DI与ED的夹角

lDI——铰链点DI之间的距离

lGG′——铰链点GG′之间的距离

lG′I——铰链点G′I之间的距离

lJM——铰链点J与左刀具末端M之间的距离

lKN——铰链点K与右刀具末端N之间的距离

θ41——杆DI与x轴的夹角

3 西兰花切块去芯机构参数优化

3.1 优化模型建立

西兰花切块去芯关键技术一是两切刀运动能否同步,二是两切刀的运动轨迹能否满足西兰花所需的切块理想轨迹要求,因此西兰花切块-去芯机构以此为优化目标[16-18]。

3.1.1优化变量和目标函数

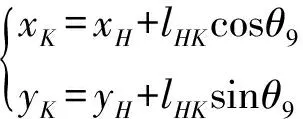

为保证机构末端M、N切块轨迹与理想切块轨迹误差最小和两切刀运动的同步性最好,可用xM、yM、xN、yN、xlM、ylM、xlN、ylN表示目标函数,其中(xlM,ylM)表示M点的理想轨迹点,(xlN,ylN)表示N点的理想轨迹点。

由西兰花的理想切块轨迹得到M、N的理想切块轨迹方程为

(27)

本文中0≤i≤360,i表示步数,步长为1,机构切块入切点为i=340,则当340≤i≤360时为机构的切块轨迹。将xlM、xlN的取值范围进行n等分,n=20,则xlMn=(xlM1,xlM2,…,xlMn),xlNn=(xlN1,xlN2,…,xlNn),ylMn=(ylM1,ylM2,…,ylMn),ylNn=(ylN1,ylN2,…,ylNn),将理想轨迹点与实际轨迹点对应,则

(28)

为保证机构末端切块轨迹与理想切块轨迹误差最小,目标函数用f1(x)来表示,其表达式为

(29)

其中

(30)

(31)

为保证机构末端切块两刀具的同步性最好,目标函数用f2(x)来表示,其表达式为

(32)

从以上方程发现,优化目标与切块机构中的杆长相关性最大,选切块机构中的杆长lG′I、lGG′、lGH、lHJ、lHK作为变量,即X=(lG′I,lGG′,lHG,lHJ,lHK),优化目标函数为

F(X)=0.5f1(x)+0.5f2(x)

(33)

3.1.2约束条件及方程

机架及各杆件的长度都有一定的限制,可统一表达为

Ximin≤Xi≤Ximax(i=1,2,3,4,5)

(34)

故添加机构优化的设计约束时,对自变量的条件限定为

(35)

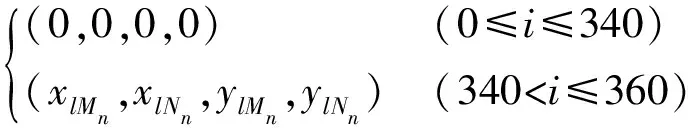

3.2 优化软件的编写与初始解的获得

根据上文建立的数学模型,通过Matlab语言编写西兰花切块去芯机构优化设计软件,如图5所示。通过利用软件对西兰花切块机构的结构尺寸、位置、运动状态的模拟,人工调整参数获得一组初始参数:刀具半径R=50 mm,刃角C=8°,结构参数:lAB=90 mm,lBC=430 mm,lDC=135 mm,lDI=480 mm,lDE=100 mm,lG′I=124 mm,lGG′=137.9 mm,lGF=135 mm,lGH=125 mm,lHJ=165.5 mm,lHK=162 mm,其中,lDE表示铰链点DE之间的距离。摇杆旋转中心xD=398 mm,yD=230 mm,曲柄初始安装角φ=220°,β1=7.6°,角杆GFH中杆GH与杆GF夹角λ=120°。

图5 软件的初始界面Fig.5 Initial interface of software

3.3 优化结果分析

利用自动优化程序进行自动优化,当遗传算法迭代60次,目标函数值趋于稳定,60次以后,目标函数值不再变化或存在极微小的变化,说明优化终止,故本文取遗传算法迭代60次所得设计变量的值为最终的优化结果,优化计算结果为X=(124,137.9,128.7,165.5,162),目标函数值F=2.269 mm,其中:实际轨迹与理想轨迹误差f1=1.787 mm,机构末端M、N的运动同步性误差f2=2.751 mm;初始解的目标函数值F=5.023 mm,其中:实际轨迹与理想轨迹误差f1=4.645 mm,机构末端M、N的运动同步性误差f2=5.401 mm。

与初始条件对应的目标函数相比,优化计算结果中的两个子目标函数的值都有明显的减小,其中,实际轨迹与理想轨迹误差为原来的38.4%,优化后机构末端M、N的运动同步性误差为原来的49.7%,说明优化后的西兰花切块机构末端切块轨迹的效果要比优化前的机构好。

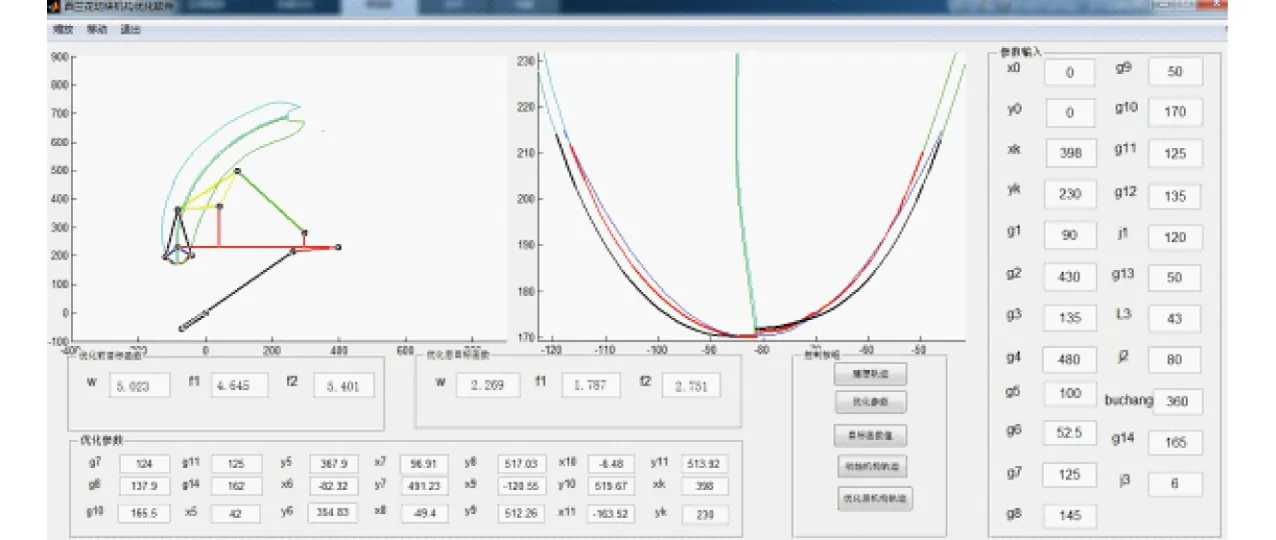

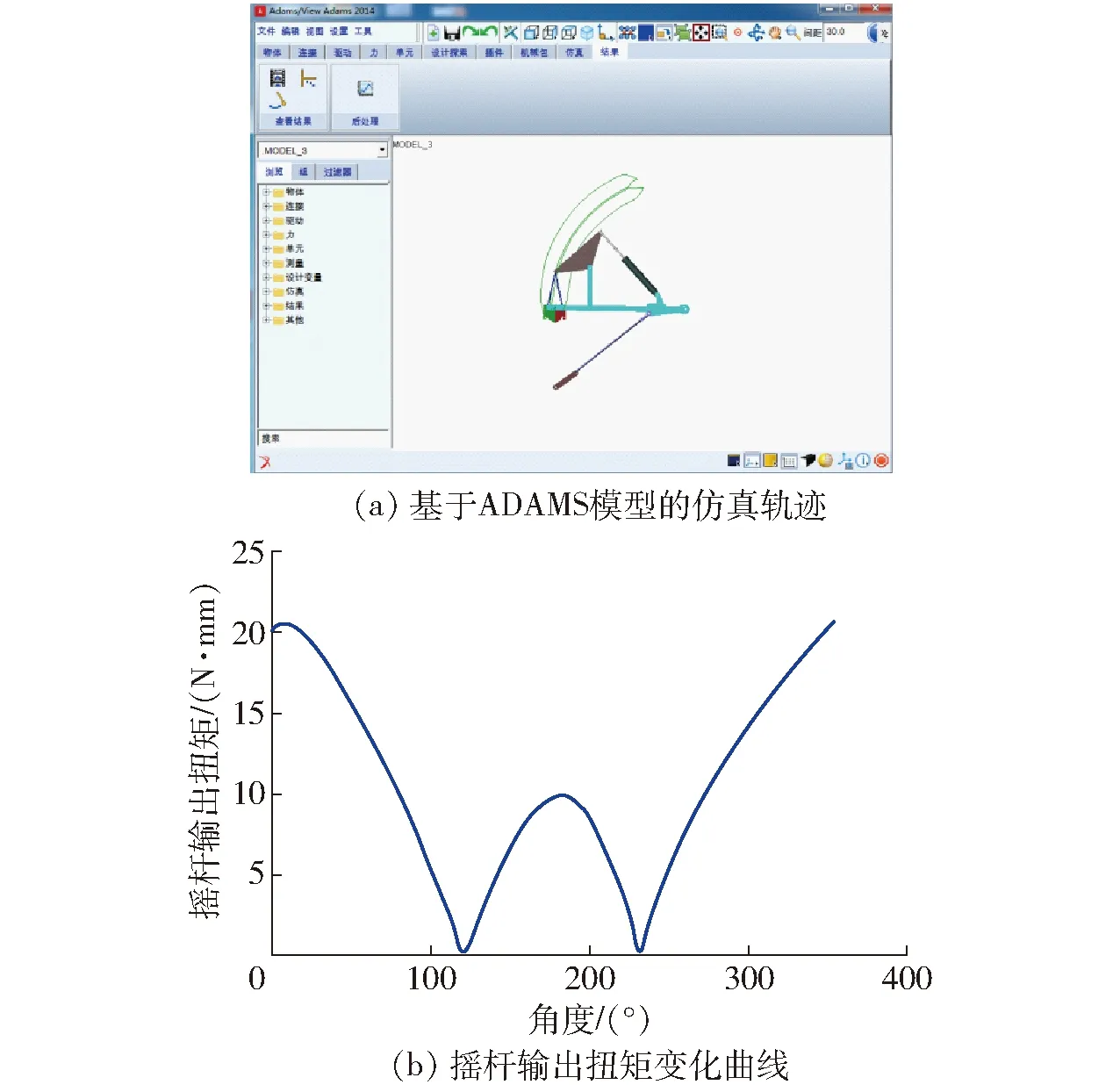

3.4 动力学仿真分析

为了验证优化后切块去芯机构轨迹与机构运动的稳定性,引入ADAMS软件建立虚拟样机模型,并对模型进行轨迹与动力学仿真。首先针对西兰花切块去芯机构的虚拟样机模型建立参数模型,添加约束,设置零件材料,然后添加驱动,设置运动参数。最后对虚拟模型进行轨迹仿真模拟,轨迹仿真结果如图6a所示,由图6可知,虚拟样机仿真轨迹与Matlab优化轨迹基本一致。

图6 基于ADAMS优化模型仿真结果Fig.6 Simulation of optimization model based on ADAMS

4 西兰花切块去芯试验

4.1 西兰花切块去芯生产线设计

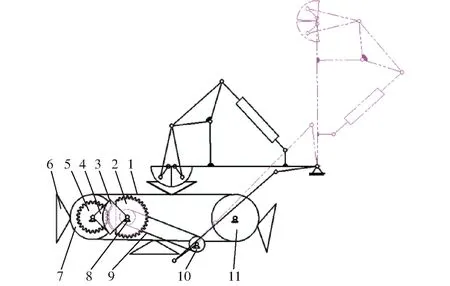

西兰花切块去芯生产线简图如图7所示,工作过程为:电动机带动链传动装置中主动链轮转动,经链条带动从动链轮;从动链轮与间歇装置中主动不完全齿轮、主动不完全齿轮锁止副用键连接于同一根轴上,从而带动间歇装置运动,间歇装置中主动不完全齿轮运动周期为T′,则从动齿轮5运动周期为3T′/4,静止时间为T′/4;间歇装置中从动齿轮锁止副、从动齿轮与输送装置中的主动输送轮用键连接于同一根轴上,进而驱动输送装置;使输送装置中输送链板进行间歇运动。同时切块去芯机构中的曲柄与主动链轮由同一电动机驱动,两钵盘之间距离为主动输送轮节圆周长。这样保证了曲柄转动一圈完成一个切块、去芯周期,输送链板从动输送轮完成一次间歇运动结束;从而实现流水线作业。试验装置实物图如图8所示。

图7 西兰花切块去芯生产线简图Fig.7 Production line diagram of broccoli cutting stem and throwing core mechanism1.输送链板 2.主动不完全齿轮 3.主动不完全齿轮锁止副 4.从动齿轮锁止副 5.从动齿轮 6.钵盘 7.主动输送轮 8.从动链轮 9.链条 10.主动链轮 11.从动输送轮

图8 西兰花切块去芯试验装置Fig.8 Test device of broccoli cutting stem and throwing core mechanism1.刀柄 2.刀具 3.钵盘

切块试验选用不锈钢质钵盘固定西兰花位姿,钵盘盘口直径120 mm,底部直径10 mm,钵盘深度40 mm,刀具为直径90 mm的1/4不锈钢质球面刀具,两片刀具分别单边开刃,非刃边与两个特制的刀柄焊接起来,然后对称安装于两个铰链点,通过拉动刀柄使两片刀具分别绕其铰链点旋转,从而达到两刀具刃边重合或分开,如图8a所示。

试验台流水线如图8b所示,采用塑料链板进行输送,钵盘固定于输送链板上,试验采取正常作业模式,流水线开始运动同时切块去芯机构开始作业,流水线的主动轮与切块去芯机构的曲柄由同一电动机驱动以保证两者运动的同步性,两钵盘的距离为流水线主动轮的节圆周长,达到曲柄转动一周完成一次切块、去芯运动周期,同时流水线上主动轮转动一周带动钵盘由上一个运动至下一个,完成一个输送周期。

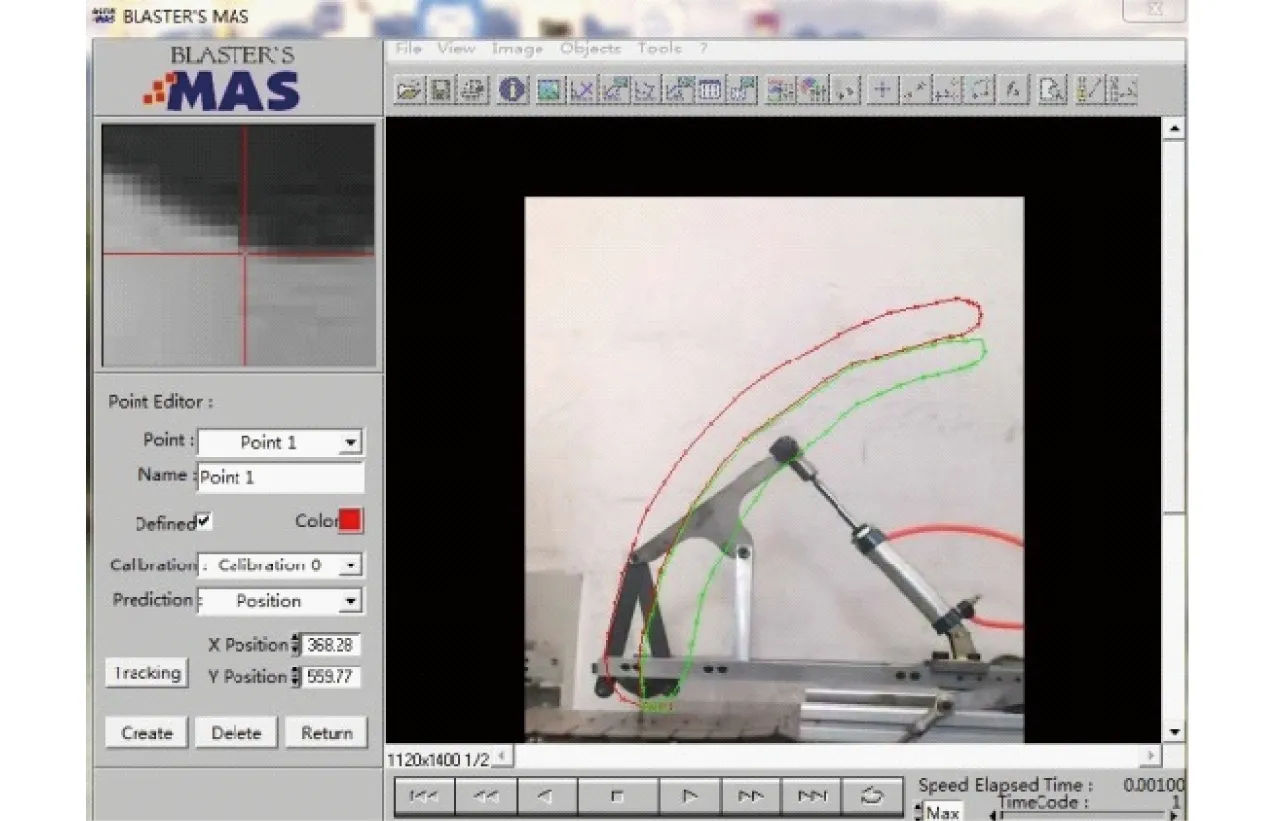

4.2 高速摄像的轨迹测试及分析

为了验证样机是否满足切块理论轨迹要求,必须通过轨迹测试试验获得样机的实际轨迹。高速摄像试验如图9所示。将录制好的视频导入 Blaster仪及MAS 图像分析软件中,利用图像分析软件获取切块机构旋转1周高速摄像捕获的实际轨迹。通过对比得实际轨迹与理论轨迹基本一致,验证了机构的可行性。

图9 切块去芯机构刀具末端运动轨迹Fig.9 Tool end motion track of broccoli cutting stem and throwing core mechanism

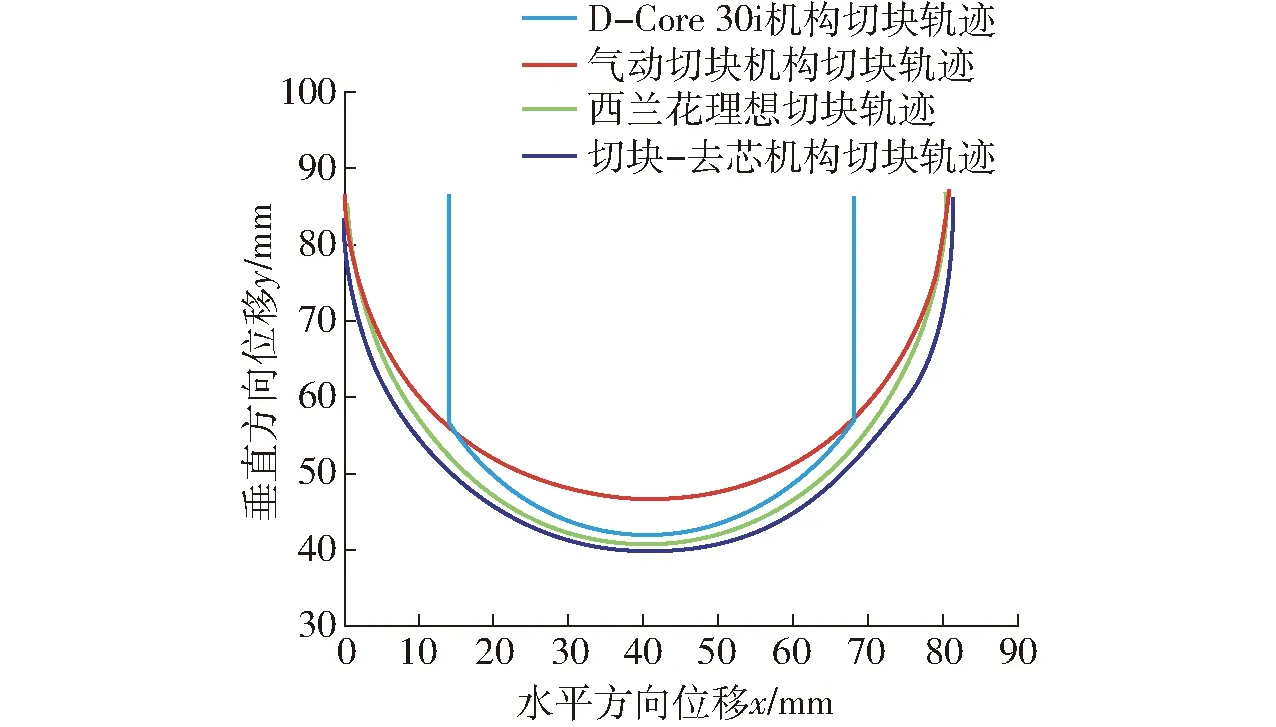

将行业内“D-Core 30i”[19]与“气动切块”[20]西兰花切块机构与本机构轨迹的入切点设置在同一位置,各轨迹的最低点为切块结束点,对入切点至切块结束点间的轨迹与西兰花理想切块轨迹进行比较,如图10所示。

图10 轨迹对比分析Fig.10 Comparative analysis of trajectories of different mechanisms

图12 西兰花切块去芯机构各关键位置姿态与切块效果Fig.12 Main position and cutting effects of broccoli cutting core mechanism

可见分级切块机构中第一级切块轨迹与理想轨迹相差很大,易造成西兰花小块损伤与切块的大小不均,降低切块成功率。气动切块机构中半球绕定轴旋转对西兰花进行切割,其切块轨迹的高度与理想轨迹相差10 mm左右,易造成切块不到位,存在大块西兰花,需二次加工,降低切块成功率与工作效率。西兰花切块去芯机构的切块轨迹与理想轨迹几乎一致,保证了满足切块要求的尺寸,提高了切块成功率,同时提高整体工作效率。

4.3 西兰花生产线切块试验及分析

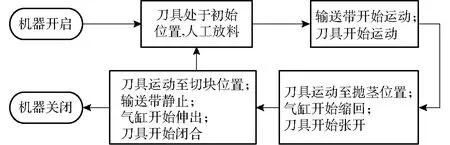

为了验证样机的切块的均匀性与高效性,通过切块试验来获得样机的切块性能。试验工作流程如图11所示。

图11 西兰花切块去芯生产线工作流程图Fig.11 Working course of broccoli cutting core mechanism production line

设曲柄转速为60 r/min,试验选用“浙青95号”西兰花品种,人工将西兰花放置于输送带上的钵盘内,试验中切块去芯机构各个关键转角姿态以及切块效果如图12所示,曲柄转动一周完成一次切块,一次去芯,切块效果良好,验证了西兰花切块去芯机构设计的正确性与合理性。

切块去芯机构在转速为60 r/min下进行100朵切块试验,成功切块91朵,成功去芯100朵。将试验结果与其他切块机构的切块效果进行比较,同时对切块成功率、去芯成功率进行以下定义:切块成功率为满足出口尺寸要求的小块总质量占切块总质量的百分比;去芯成功率为成功去芯个数占切块总个数的百分比。试验得到:Sweere公司[20]产品Floreto去芯机切块成功率达80%~90%;去芯成功率达95%;机器工作效率达50~60个/min。Charlie’s公司[21]产品气动西兰花切块机切块成功率达70%~80%;去芯成功率达90%;机器工作效率30~40个/min。本文切块-去芯机切块成功率可达91%;去芯成功率达100%;工作效率可达50~60个/min。

5 结论

(1)提出了一种西兰花切块去芯机构,可依次完成切块、去芯动作,结构简单、效率高。

(2)基于Matlab软件开发了切块去芯机构的优化设计软件,优化出一组最优参数,并引入 ADAMS 软件进行了机构的动力学仿真,仿真轨迹与理论优化轨迹基本一致,机构运行平稳,无受力过载现象,满足西兰花切块、去芯最佳轨迹要求。

(3)设计搭建了试验台,并进行高速摄像试验,试验结果与理论轨迹基本一致,验证了切块去芯机构设计的正确性。

(4)在试验台上完成了西兰花切块去芯样机切块试验,在机构转速60 r/min下,平均切块成功率为91%,去芯成功率100%,工作效率最高达60个/min。直径90 mm的刀具可以满足所有出口要求的西兰花切块。