多回流式变量喷药控制系统设计与试验

2019-03-06王相友胡周勋李学强李少川盖金星王法明

王相友 胡周勋 李学强 李少川 盖金星 王法明

(1.山东理工大学农业工程与食品科学学院, 淄博 255000; 2.山东希成农业机械科技有限公司, 德州 253600)

0 引言

农作物病虫草害的防治是农业生产中的重要环节,在我国的农业生产过程中,农药仍然是防治病虫草害的主要手段[1-2]。喷药质量的优劣将影响农作物的产量,喷药质量是保证其良好收成的基础。据有关资料显示,农药的使用可使全世界每年挽回20%~25%的农产品产量[3-4]。但我国喷药机械发展落后和不科学的施药方式造成农药利用率低、农产品农药残留超标、环境污染等问题[5-7],成为制约农药使用的“瓶颈”。

目前,精准施药技术越来越被重视。美国、欧洲和日本等在精准施药上做了大量研究[8-13],且在喷药机械和喷药技术上已取得重大突破,基本满足了精准施药的要求。而国内随着政府对农业机械投入补贴的加大,喷药机械有了重大进步,大型喷药机械正在进入普及阶段。但是,目前国内大型喷杆式喷药机喷药系统控制方式单一,多为手动调节,自动化程度低[14],喷药量无法根据行驶速度自动调整,农药利用率低、作业效率低以及环境污染等问题仍未彻底解决。目前,国内主要通过改变喷药量实现变量喷药,实现的方法主要有: 药液注入式、压力式和脉宽调制(PWM)式等[15-20]。其中,脉宽调制式是通过调节脉冲的占空比,来调节电磁阀的开和关,进而实现喷头喷药量的变化,达到变量喷雾的目的,该控制方式一个喷头需对应一个电磁阀,但是其大型喷药机幅宽都在12 m以上,最宽可达42 m[21-22],其喷头数量在24个以上,其成本较高,不适用于大型喷药机。

综上所述,为了提高农药利用率和作业效率,解决农产品农药残留超标和环境污染等问题,本文在结合现有研究成果基础上,基于喷药幅宽22 m的喷杆式喷药机设计一种多回流式变量喷药控制系统。

1 控制系统结构设计

1.1 总体结构设计

变量喷药系统是在山东希成农业机械科技有限公司生产的3WP-1200型喷杆式喷药机基础上进行设计的,原喷药系统控制装置的主阀、比例控制阀和每一路的开关控制阀都是手动控制,在喷药时不能自动调节。因此,该喷药系统控制方式单一,喷药量无法根据喷药机行驶速度实时调整,在实际喷药中行驶速度必须尽量保持一致,否则容易造成雾滴分布不均匀的现象[23]。

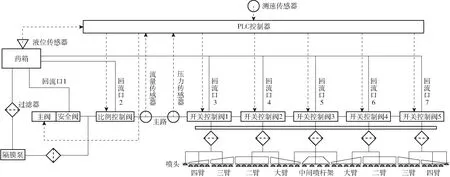

通过对原喷药系统的研究,结合现有变量喷药技术,设计了一种多回流式变量喷药系统,该系统主要由比例控制阀、安全阀、主阀和5路开关控制阀等构成,其控制系统结构示意图如图1所示。

图1 控制系统结构示意图Fig.1 Schematic of control system structure

1.2 控制原理

该变量控制系统工作原理为:喷药前将拖拉机后输出轴与喷药机隔膜泵连接,通过触摸屏输入相应的喷头数量、喷药量等参数,其中,喷头间隔一般为500 mm,结合喷头数量便可得喷药幅宽。开始喷药作业时,同时启动喷药控制系统和拖拉机后输出轴转动。系统通过检测拖拉机行驶速度,并结合用户设定的喷头数量和每公顷喷药量得出理论流量,通过与系统检测到的实际流量相比较,采用PID闭环控制算法对比例调节阀的开度进行调节,通过控制回路流量来改变主路的流量,使测得的实际流量与理论流量尽量一致,从而改变喷药量。

图1所示控制系统中,速度传感器的另一作用是:当拖拉机行走速度超过设定值(2~3 km/h)时,才开始喷药,以保证在地头转弯时不喷药。安全阀的作用是:当水管中压力由于某种原因超过安全阀设定值时,安全阀将排出多余的药液,使压力不超过该设定值,防止水管爆裂。因此,喷药前需手动调整压力,且其压力应大于喷药时的压力,一般设定在500~600 kPa之间。主阀是由PLC处理器控制的,且该主阀与安全阀为一体,当主阀打开时,穿过安全阀内部的主阀阀芯会将喷药主路口堵住,以及安全阀内部一回流口打开,此时药液全部回流到药箱,喷药停止;当主阀关闭时,喷药主路口打开,安全阀内部该回流口关闭,此时安全阀起安全保压作用。因此,可由PLC控制主阀开与关来控制是否喷药。5路开关控制阀可控制每一路的开与关,每一路控制若干个喷头,而该喷药机喷杆上安装有44个喷头,其5路从一侧到另一侧分别控制有9、9、8、9和9个喷头;当5路开关控制阀打开时,与之对应的所有回流口关闭;当某一路开关控制阀关闭时,该路对应的回流口开启;在速度不变情况下,为了保证某一路或几路开关控制阀关闭后,管内的压力不变,即喷药量不变,需在喷药前手动调节开关控制阀上的旋钮调节回流口大小。该调节方式的优点是:在速度不变情况下,不管关闭几路控制阀,其他喷头施药量不变,多余的药液会从对应的回流口回到药箱,无需调节比例控制阀,控制精度更高,且分5路控制,可实现喷药机某一路或几路所有喷头下无作物(地块边界)或不需喷药时停止喷药。液位传感器安装于药箱上端以检测液位,即药液深度;当液位低于设定值,进行报警提示,并在触摸屏上实时显示液位与药液剩余量。另外,该控制系统中增设多重过滤器,使喷嘴不易堵塞,雾化效果好。

2 控制系统硬件设计

变量喷药控制系统是以PLC为控制核心设计的,主要由控制器、检测传感器、触摸屏、比例控制阀、开关量控制阀、主阀和报警模块等构成,其硬件结构如图2所示。系统通过对流量、速度和压力等信息进行检测,传递给控制器进行运算处理,发送指令并控制相应阀动作,实现控制要求。

图2 控制系统硬件结构简图Fig.2 Schematic of control system hardware structure

2.1 控制器选型

该控制系统控制器选用西门子S7-200PLC,CPU型号224CN,共有24个I/O 点,集成了14个输入点和10个输出点;最多可连接7个扩展模块,最大扩展至168个数字量I/O 点或35个模拟量I/O 点,且配有PID控制器。该PLC具有工作稳定性强、处理信息能力强、运算速度快和低能耗等优点,完全满足控制系统的要求。

2.2 转换模块选择

控制系统中压力和液位传感器输出电压或电流信号,均为模拟信号,需先将其转换为数字量,再传输到PLC进行运算处理。比例控制阀是电流信号控制,系统需先将数字量控制信号转换为模拟量控制信号。因此,本系统采用EM235为数模转换模块,该模块具有4路模拟量输入,1路模拟量输出,其接线图如图3所示。由于该模块输入端使用时只能设置一种量程与分辨率,因此,当模块输入端既有电压信号又有电流信号时,则需要使用多个EM235转换模块。

图3 EM235接线图Fig.3 EM235 wiring diagram

2.3 传感器与阀参数选择

采用BHM12-C10NA型霍尔传感器,电源电压10~30 V DC,检测距离10 mm;采用LM-112-010-DAC型超声波测距传感器,输出信号0~10 V,测量范围200~2 500 mm;采用PA-21G/81381.11型压力传感器,压力量程为0~2 000 kPa,输出信号4~20 mA,供电电压8~28 V DC;流量传感器采用桨式流量计,供电电压4.5~26 V DC,输出信号为脉冲信号。比例控制阀由4~20 mA电流信号控制其回流开度,而主阀和5路控制阀为开关量控制,且供电电压为12 V DC。

2.4 电源模块与触摸屏选择

PLC与传感器等元器件均可用24 V直流电压供电,而对于拖拉机来说,其车载电源为12 V DC或24 V DC。当车载电源为12 V DC时,需要使用升压模块变为24 V DC。

控制系统需要对喷嘴数量、喷药量、启动喷药最低行驶速度等参数进行设定,以及对喷药流量、压力、速度等参数进行显示,选用北京迪文科技公司的迪文触摸屏实现。

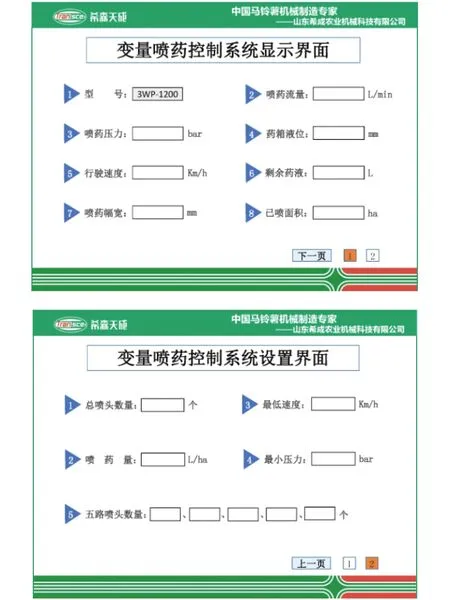

3 触摸屏界面与控制器设计

触摸屏显示和设置界面如图4所示。打开触摸屏,首先是显示界面,在显示界面可显示流量、压力、液位和总喷洒面积等参数,并且有液位过低报警提示;点击下一页,可进行喷头数量、喷药量和最小压力(比例阀不再调整)等参数的设置。同时,为了更好、更容易地操作该系统,设计开关控制器来完成工作模式的选择、流量阀的调节和5路控制阀的开与关等功能的操作。

图4 触摸屏显示和设置界面Fig.4 Touch screen display and setup interface

4 控制系统软件设计

4.1 主要参数的检测原理

系统对作业参数进行检测,PLC对数据进行处理和分析,并发出控制命令,控制执行元件动作。其中,作业参数通过传感器检测与相应关系式可推算得出。

4.1.1速度检测

在拖拉机地轮轴上安装一定数量的磁钢,速度传感器安装于磁钢上方,当有一个磁钢经过传感器下方时,PLC会接收到一个脉冲信号。若已知拖拉机地轮直径为D,则喷药机行驶速度为

(1)

式中v——行驶速度,km/h

m——PLC在t1时间内接收的脉冲数

n——磁钢数

t1——速度检测时间间隔,s

其中,相邻磁钢在2个脉冲覆盖的距离不得超过60 cm,即磁钢数n满足

(2)

4.1.2流量检测

理论流量可根据设定的作业参数和行驶速度来得出,已知该喷药机喷嘴间距为500 mm,其计算公式为

(3)

式中q0——理论流量,L/min

Q——喷药量,L/hm2

z——总喷嘴数量,个

系统流量计的输出信号为脉冲信号,其实际流量与脉冲数之间关系式为

(4)

式中q——实际流量,L/min

w——PLC在t2时间内接收到的脉冲数

t2——流量检测时间间隔,s

k——流量计常数,取250脉冲/L

4.1.3模拟量采集与检测

系统中输出信号为模拟量的传感器,其模拟量由转换模块转换为对应的数字量,PLC对该数字量进行运算处理,得出相应检测值。已知液位与压力传感器参数,得液位传感器的检测值计算公式为

(5)

式中Y——检测值,mm

Ym——传感器测量上限值,取2 500 mm

Yn——传感器测量下限值,取200 mm

YAIW0——液位模拟量采样值

根据液位传感器检测值可得剩余液位高度,其计算公式为

H=HF-Y

(6)

式中H——剩余液位深度,mm

HF——药箱高度,mm

压力传感器检测值计算公式为

(7)

式中P——压力,kPa

Pm——传感器测量上限值,取2 000 kPa

Pn——传感器测量下限值,取0

PAIW8——压力模拟量采样值

4.2 PID控制方法

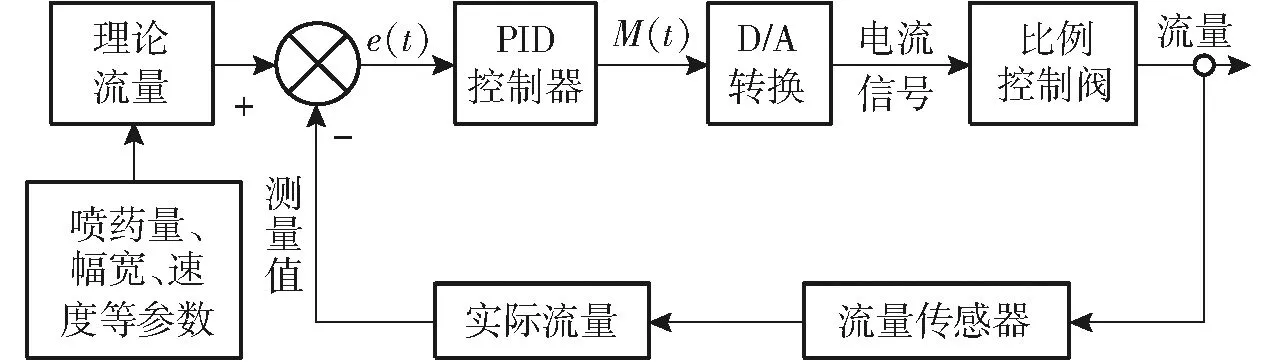

控制系统的流量调节采用PID控制,即PLC通过流量传感器将管道内检测到的实际流量反馈给控制器,控制器将其与理论流量进行比较,并将两者的偏差信号经过PID运算得出控制量,对比例控制阀的开口度进行调节,使理论流量与实际流量保持一致,实现了喷药流量的闭环控制,其闭环控制结构如图5所示。采用该方法对流量进行调节,具有快速、平稳以及准确的优点。

图5 闭环控制系统结构简图Fig.5 Schematic of closed-loop control system structure

其中,PID控制器的控制关系式为[24-25]

(8)

式中M(t)——控制器的输出值

e(t)——理论流量与实际流量偏差

KP——比例系数

TI——积分时间常数

TD——微分时间常数

S7-200PLC是按照程序中设置的采样时间来定时循环执行 PID 模块,根据 PID运算规律,得出其控制量,调节比例控制阀开口度。将式(8)离散化后得PID算式为

(9)

式中Mn——第n次采样时PID控制器的输出值

SPn——第n次采样时的给定值

PVn——第n次采样时的过程变量值

PVn-1——第n-1次采样时的过程变量值

MX——第n-1采样时刻的积分项

TS——采样时间间隔,s

PID控制器中的KP、TI和TD值通过试验确定或计算机在线测定。系统中,对流量采用PID控制,根据经验只需采用比例和积分项即可,无需微分项。其中,比例和积分常数是通过多次试验来确定的。首先调节比例项,将积分和微分两项去掉(TI为无穷大,TD为0),使PID为纯比例调节,将比例系数由小变大,观察各次响应,直至系统能快速响应又不产生振荡。此时得到一个比例系数值,并设定其比例系数为当前值的60%~70%。其次调节积分项,将积分时间设置一个较大值,然后减小积分时间,观察各次响应,并相应微调比例系数,多次试验确定其合适的参数。

4.3 主程序设计

变量喷药控制系统软件需要实现流量、压力、速度等参数的采集,流量的PID调节,以及作业参数的输入与显示等功能。其主程序流程图如图6所示。

图6 主程序流程图Fig.6 Flow chart of main program

系统启动后,自检并初始化,首先采集药箱液位,若液位低于设定值则报警,液位正常则通过触摸屏输入作业参数;然后当打开喷药开关后,比例调节阀开口度调到最大,药液全部回流,并开始采集作业速度;当速度大于设定值时,系统给定比例控制阀开口度,并计算理论流量和采集压力、流量,通过PID处理模块控制比例控制阀开口度,对流量进行调节;当关闭喷药开关后,系统关闭,停止喷药。

系统还设置有手动模式,在手动模式下,可通过开关控制器对每个阀手动控制。其中,当在自动模式下,即可通过开关控制器手动控制每个阀,也可根据田间作业情况(速度不变),通过调节比例控制阀开关来增大或减小比例调节阀开度,实现局部喷药量的变化。另外,在喷药过程中,由于喷药压力小于200 kPa时喷雾效果很差,因此,当喷药压力小于200 kPa时,比例控制阀不再调整。

5 试验与结果分析

5.1 试验条件

试验主要包括液位标定试验、流量控制精度试验以及喷药量控制精度试验。其中,喷药量控制精度试验在山东希成农业机械科技有限公司厂区外与河北省沽源县某马铃薯种植基地进行,试验场景如图7所示。该喷药机为背负式,药液箱额定容量1 200 L,喷幅22 m,喷头数量为44个,喷头选用ST110-05型扇形喷头,喷雾角110°,喷头喷雾压力在200~500 kPa之间。试验时以水代替药液。试验时间为2018年6—8月。

图7 试验场景Fig.7 Test scenario

5.2 液位标定试验

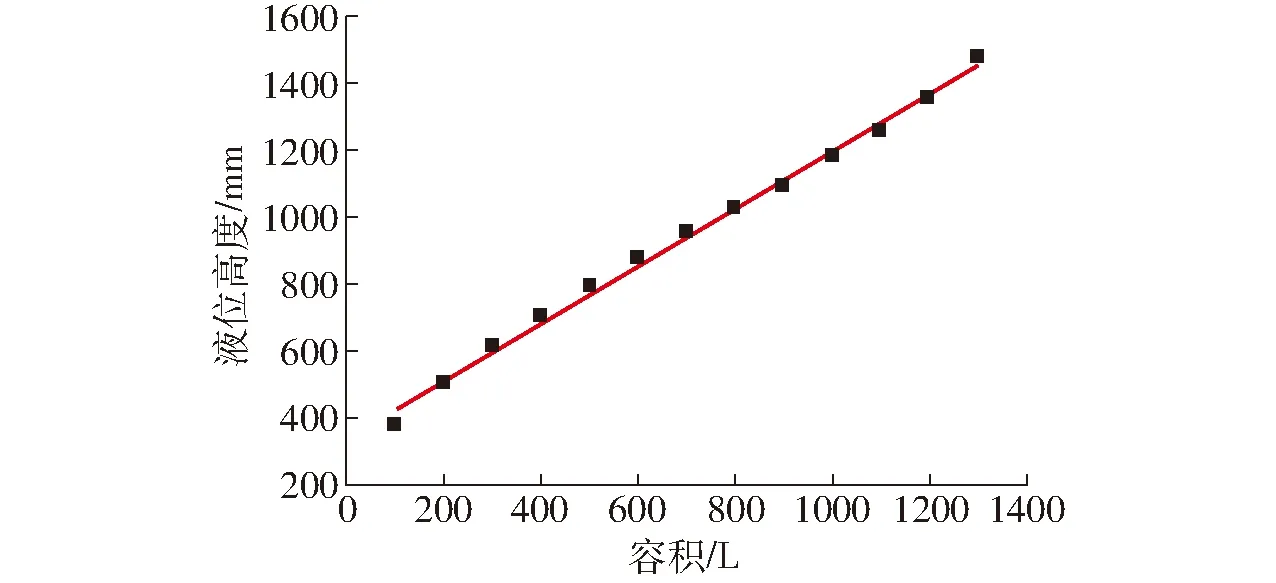

该喷药机药箱形状不规则,为了通过液位传感器检测剩余药液高度,来显示药箱剩余药液,需要确定不同液位下所对应的药液剩余量。其标定试验方法如下:首先将没有加水的喷药机采用衡器进行称量,并通过显示屏读取质量;之后向喷药机加水,显示量每增加100 kg(相当于100 L水)时,用米尺或液位传感器记录一次液位值,且同一液位测量3次,连续加水直到1 300 L测量结束。通过对试验数据进行整理取平均,得其试验结果如图8所示。

图8 液位标定试验结果Fig.8 Test results of liquid level calibration

通过图8可知,当药液容积大于100 L时,液位标定模型为

H=0.85V+345

(10)

式中V——药液容积,L

由式(10)可得

V=1.18H-406

(11)

模型决定系数R2为0.994。但当容积为100 L时,最大相对拟合误差达到了13.2%;而当容积大于100 L时,最大相对拟合误差小于等于3.8%。在控制系统中,药液容积的检测精度要求不高,该标定模型满足要求。

5.3 变量喷药试验

5.3.1流量校准

在喷药试验前,需要对5路开关控制阀进行校准,首先启动拖拉机后输出轴转动,转速540 r/min;在手动模式下,打开喷药系统,调节流量,使管道内压力达到300 kPa;之后关闭第一路开关控制阀,对应的回流口打开,压力不再是300 kPa,需要调节该路控制阀上的旋钮,调节对应回流口开度,使压力达到300 kPa即可;再打开第一路开关控制阀,压力仍为300 kPa。同理,校准其余几路控制阀。对于该流量校准来说,采用的原则是:每一路控制阀关闭后,该路控制的喷嘴虽不再喷药,但其对应回流口打开,通过校准使回流口产生的负载等同于已关闭的所有喷嘴喷药时的负载,使应该从喷嘴处喷出的药液改为从校准后的回流口回流到药箱。因此,当全部校准完毕后,不管喷药压力是否为300 kPa,当关闭一路、几路或者5路全部关闭,其管道总流量、压力不变。

5.3.2流量控制精度试验

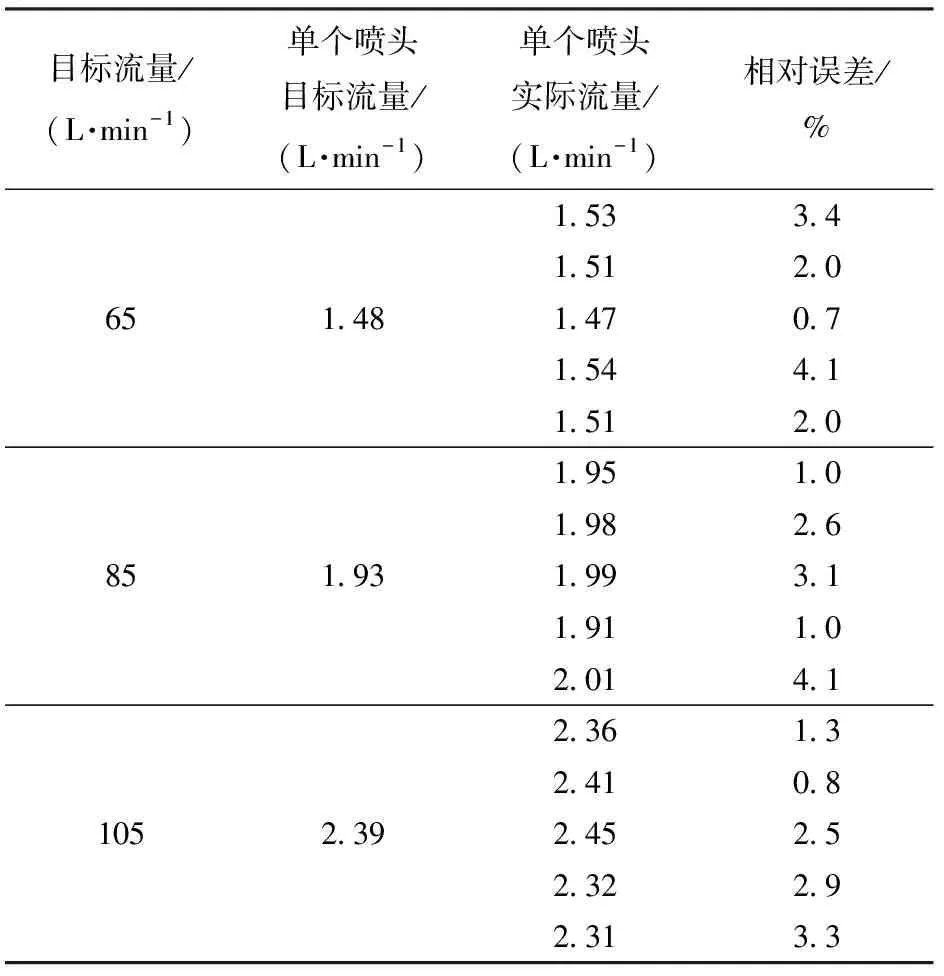

PLC接收流量传感器的脉冲信号,按照式(4)得出水管中实时的喷药流量。对于变量喷药来说,流量采集的准确率高[26],即流量传感器检测的流量与实际喷出的流量相对误差小。为了更方便地对流量采集的准确率进行试验,选择在手动模式下进行流量试验,将拖拉机后输出轴转速调为540 r/min。打开喷药系统,利用流量调节开关调整流量,调整时保证喷药压力在200~500 kPa之间,以防喷药压力过大造成水管破裂;试验时将目标流量分别设置为65、85、105 L/min,且每个目标流量下,用水桶接取任意5个喷嘴处的水,时间为2 min,并采用电子秤称量法测其体积,计算出实际流量,将测得的流量与检测到的流量进行比较与分析,其试验结果如表1所示。

表1 流量控制精度试验结果Tab.1 Test results of flow control accuracy

由表1可知,单个喷头目标流量与实际流量相对误差不大于4.1%,满足误差目标小于6%的控制要求。

5.3.3喷药量控制精度试验

喷药系统根据拖拉机速度计算相应的理论流量,为了保证喷药机实际喷药量与理论喷药量大体一致,需对其进行喷药量试验,试验场景如图7所示。试验前,向喷药机药箱加水,测量质量,直到1 200 kg为止,保证药箱加水到1 200 L;喷药结束后通过触摸屏读取已喷面积,可计算出实际喷药量。同时该控制装置中安全阀压力设定为600 kPa,为防止管内压力大于安全阀设定值而回流到药箱,其喷药速度不能太大;但是,当喷药速度过小时,喷药压力小,雾化效果不好,因此试验速度选取在4~8 km/h之间。

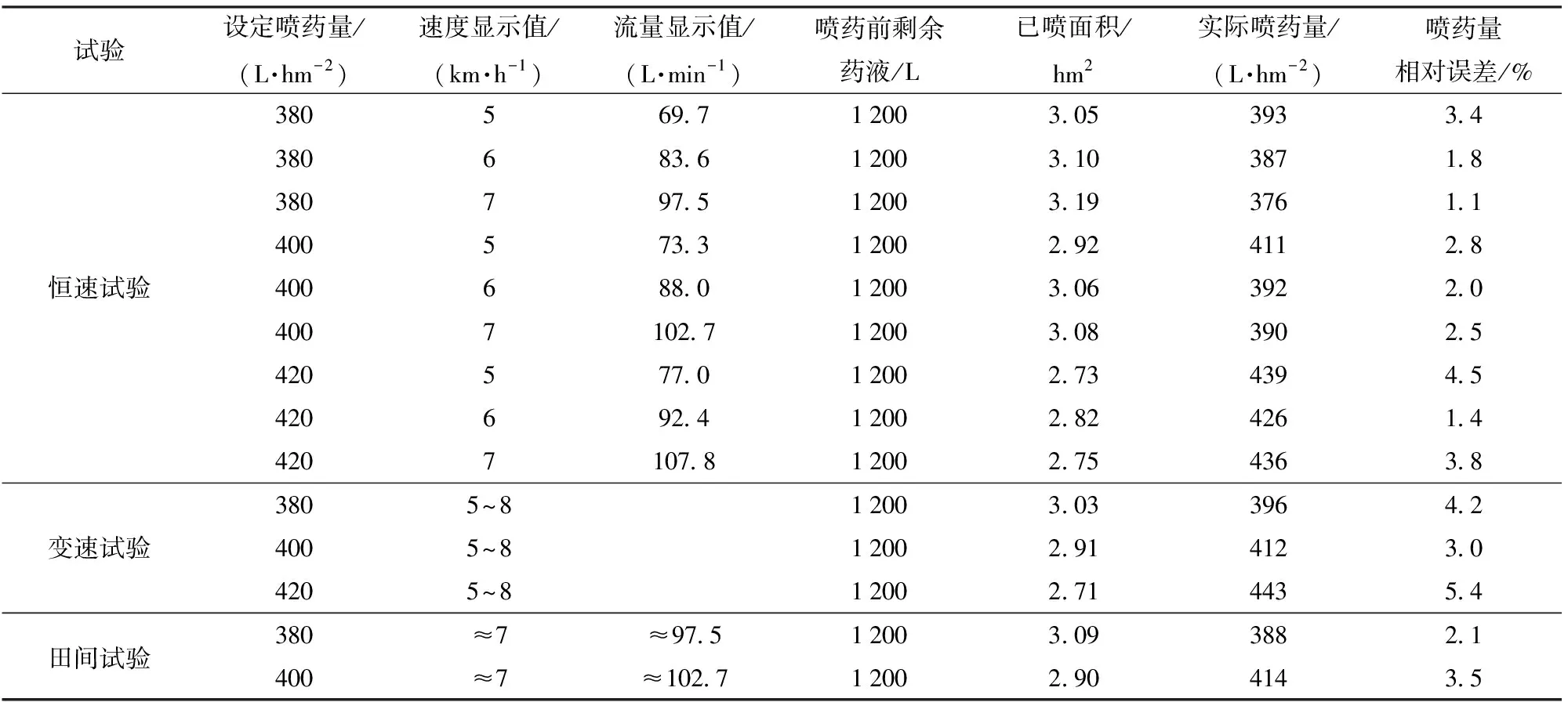

(1)恒速试验

试验前,将喷药量先后设置为380、400、420 L/hm2;试验时,在每一个喷药量下,使喷药机速度分别保持在5、6、7 km/h下进行喷药试验,其试验结果如表2所示。

表2 喷药量控制精度试验结果Tab.2 Test results of spray quantity control accuracy

(2)变速试验

喷药机实际喷药时,速度存在变化。试验前,每公顷喷药量设置同恒速试验;该喷药机喷药时,使速度在5~8 km/h之间随意变化,其试验结果如表2所示。

(3)田间试验

为了更好地验证该变量喷药控制系统的喷药量控制精度,进行了多次田间试验,田间作物为马铃薯,设定的喷药量为380、400 L/hm2,喷药机行驶速度在7 km/h左右。试验过程中系统压力稳定,雾化效果好。田间试验结果如表2所示。

从表2可看出,在恒速试验中,喷药流量会随速度的增大而增大,且每种设定喷药量和速度组合下,其设定喷药量和实际喷药量相对误差在5%以内。在变速试验中,速度的变化使喷药流量不断变化,但其喷药量相对误差在6%以内,实现了变量喷药,在田间试验中,设定喷药量与实际喷药量误差在4%以内。总之,该控制系统可使喷药流量随速度变化而变化,实现了变量喷药,且喷药量具有较高的控制精度。

6 结论

(1)在3WP-1200型宽幅喷药机基础上搭建了一种多回流式变量喷药控制系统,可实现喷药流量随速度变化而变化。其喷药流量是通过改变主回流口的开口度来控制喷药流量的变化,使整个喷药系统压力更稳定。该控制系统分5路控制所有喷头,每一路可单独控制开断,一路或几路断开的同时可打开相对应回流口,使系统不改变流量的情况下,其他喷头喷药量保持不变。该系统具有稳定性好、精度高和易操作等优点,提高了农药利用率。

(2)液位标定试验结果表明,不同液位深度与药液容积近似呈线性关系,模型决定系数R2为0.994,当容积大于100 L时,最大相对拟合误差小于等于3.8%。

(3)喷药控制精度试验结果表明,流量控制精度试验中,单个喷头目标流量与实际流量相对误差不大于4.1%;喷药量控制试验中,喷药流量随速度变化而变化,但其设定喷药量与实际喷药量相对误差在6%以内,实现了变量喷药,且控制精度较高。