机场道面浅层高早强快速修补砂浆的性能研究

2019-03-06田耀刚王帅飞卢东赵成杨文奇李炜光

田耀刚,王帅飞,卢东,赵成,杨文奇,李炜光

(1.长安大学 材料科学与工程学院,西安 710064)(2.陕西省交通运输厅 建设处,西安 710075)(3.长安大学 公路学院,西安 710064)

0 引 言

道面作为机场的主体工程,承担着飞机停放、起飞、降落、维修养护等重要任务,其服务水平的好坏将直接影响飞机起降的安全性与舒适性[1]。近年来,随着我国航空运输业的快速发展,机场航班日益繁忙,导致大型飞机数量逐步增加、飞机起降次数频繁增多。道面受飞机高荷载反复作用(冲击与摩擦)[2]与环境因素(风、温度、侵蚀介质)[3-7]影响,局部磨损严重,易导致机场道面混凝土出现松散、剥落、裂缝等浅层病害。若不及时处理,会进一步加速机场道面混凝土路用性能衰变;更为重要的是,从机场道面脱落的碎屑极有可能被卷入发动机中,严重威胁飞机的飞行安全[8-9]。为了保证飞机飞行安全,防止道面进一步产生结构性破坏,造成更大的生命财产损失,必须对道面浅层病害及时进行修补[10-11]。

目前,国内外学者发表了大量关于修补材料的文献,主要围绕特种水泥、环氧树脂砂浆与聚合物改性水泥砂浆三大类进行研究。Yang Q等[12]和孙佳龙等[13]认为磷酸镁水泥用作道路修补材料具有早强、快硬、黏结性能好等优点,但该类修补材料需加入改性材料才可满足路用性能要求;杨正宏等[14]研究表明聚合物乳液能够提高修补砂浆的抗折强度与黏结强度,但存在施工性能差、早期强度发展缓慢、污染环境等问题;张文武等[15]和Luo J等[16]研究表明环氧树脂砂浆干缩小、与旧路面黏结力强、修补方法简单,但该类砂浆存在疲劳破坏与老化现象。以上修补材料主要针对于道路混凝土病害修补,鲜有涉及机场道面浅层病害的修补,尤其缺少在繁忙机场不停航施工要求下机场道面修补材料的研究。

本文采用自制的特种胶凝材料,通过优选砂胶比、水胶比、矿物掺合料复掺比例等技术手段,并使用减水剂、增强剂和调凝剂复配的方式制备出一种高早强快速修补砂浆,以期对保障飞行安全、提高机场道面使用寿命、降低维修费用等方面具有重要意义。

1 快速修补材料技术要求

按照《民用机场飞行区场地维护技术指南》(AC-140-CA-2010-3),根据机场道面病害特点、不停航施工要求以及道面使用性能要求,作为机场道面修补材料应满足以下技术要求:

(1) 快硬早强。修补材料必须快硬早强,且与原机场道面混凝土具有良好黏结性能。由于在不停航施工要求下进行修补,要求修补材料2~3 h达到通航要求,即通航时抗压强度≥30 MPa,抗折强度≥3.5 MPa,黏结强度≥3.5 MPa。

(2) 耐久性。要求修补材料28 d收缩率≤300×10-6,且允许修补材料具有微膨胀性,补偿收缩;耐磨性高于普通混凝土,提高抵抗飞机与道面的磨耗作用;具有良好的抗冲击能力,可抵抗载荷的反复作用。

2 原材料及试验

2.1 原材料

(1) 胶凝材料

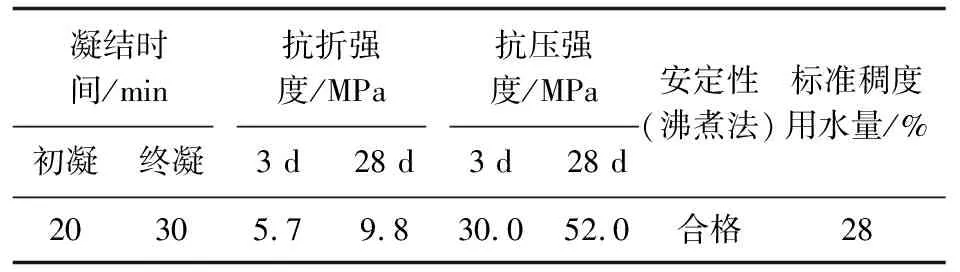

选用自制的特种胶凝材料,以普通硅酸盐水泥42.5R为基础材料,加入硫铝酸盐水泥复配制得,其主要技术指标如表1所示。

表1 胶凝材料技术指标

(2) 矿物掺合料

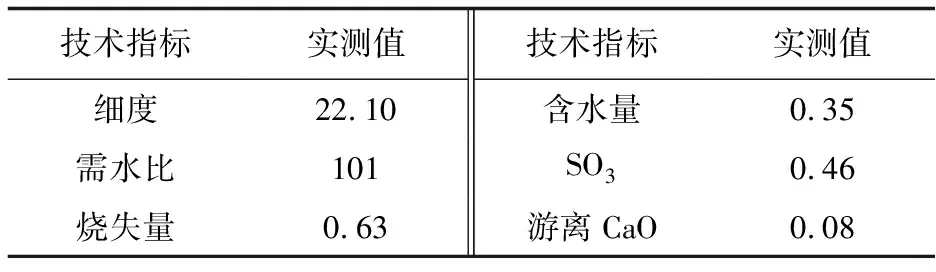

选用的矿粉等级为S95,主要化学成分为CaO、SiO2及Al2O3,共占总量的90%以上,其主要技术指标如表2所示;粉煤灰主要的化学成分为SiO2、Al2O3及Fe2O3,其主要技术指标如表3所示。

表2 矿粉主要技术指标

表3 粉煤灰主要技术指标

(3) 集 料

选用天然河砂和石英砂,其中,天然河砂细度模数2.8;石英砂粒径0.6~2.7 mm,密度2 650 kg/m3,硬度5 HB,SiO2含量97.6%。

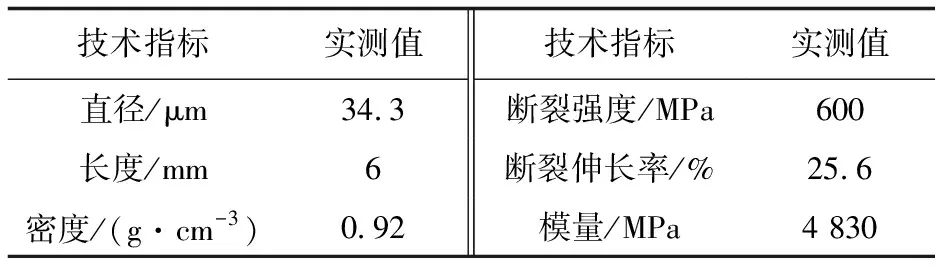

(4) 纤 维

选用聚丙烯纤维,其主要技术指标如表4所示。

表4 聚丙烯纤维主要技术指标

(5) 外加剂

综合考虑减水剂的减水效果与水泥基材料的相容性、稳定性,确定选用减水剂为萘系减水剂,减水率为15~25%;选用的增强剂和调凝剂分别为有机系早强剂、无机系调凝剂。

(6) 界面剂

为了提高修补砂浆与旧水泥混凝土间的黏结性能,采用界面剂聚合物乳液YJJ,通过试验优选聚合物乳液YJJ与胶凝材料的比例为1∶2。

2.2 测试方法

(1) 抗压、抗折强度

按照《民用机场飞行区场地维护技术指南》(AC-140-CA-2010-3)测试修补砂浆的抗压、抗折强度。成型尺寸为40 mm×40 mm×160 mm,将成型后的试件放入养护箱((20±1) ℃,相对湿度大于90%)养护至规定龄期测试抗压、抗折强度。

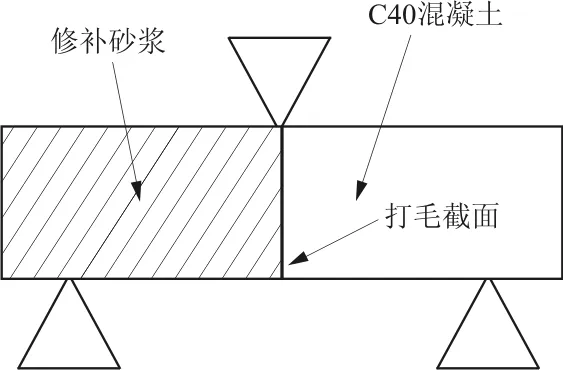

(2) 黏结强度

黏结强度直接影响修补后修补砂浆与原道面的整体性与使用寿命,本文采用弯曲拉应力法评价修补砂浆与机场道面C40普通水泥混凝土的黏结强度。其测试方法为:预先成型尺寸为100 mm×100 mm×100 mm的C40混凝土试块,养护28 d后,采用切割机将其切割成40 mm×40 mm×80 mm试块,用粗砂纸打毛尺寸为40 mm×40 mm的截面,并将该截面作为黏结面,放入40 mm×40 mm×160 mm试模一端,另一端采用修补砂浆填满,标准养护至规定龄期测试黏结抗折强度,测试方式如图1所示。

图1 砂浆黏结强度测试示意图

(3) 抗渗性

按照《建筑砂浆基本性能试验方法》(JGJ/T70-2009)测试修补砂浆的抗渗性。将拌和好的砂浆装入上口直径70 mm、下口直径80 mm、高 30 mm的截头圆锥带底试模中,室温((20±5) ℃)下静置24 h脱模,放入养护箱((20±2) ℃,相对湿度大于90%)中养护至规定龄期测试抗渗性。

(4) 抗冲击性

参照美国ACI544委员会推荐的自由落锤冲击试验方法,试件尺寸为φ150 mm×64 mm,将试件置于标准养护箱(20 ℃,相对湿度95%)养护28 d。试验方法通常为落锤法,即将4 kg的钢锤提升到45 cm高处后自由落下,击打放在试件中央的钢球上,至试件出现第一道裂缝时的击打次数为试件抗冲击荷载能力。其冲击试验原理图如图2所示。

图2 落锤冲击试验示意图

(5) 收缩性

按照《民用机场飞行区场地维护技术指南》(AC-140-CA-2010-3)测试修补砂浆的收缩性。成型试件尺寸为25 mm×25 mm×280 mm,将试件放入干燥养护箱中((20±3) ℃,相对湿度50%±4%)养护至规定龄期测量长度。

(6) 耐磨性

按照《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)测试耐磨性。试件尺寸为150 mm×150 mm×30 mm,每组三个试件。将成型试件养护至27 d龄期后擦干试件表面水分后,在室内自然干燥12 h,再放入(60+5) ℃烘箱中烘12 h至恒重。试验中,m1为在200 N负荷下磨30转清除表面粉尘后称取的初始质量,m2为试件继续在200 N负荷下磨60转清除表面粉尘后称取的磨损后质量。记录试验前后的质量后,按照式(1)计算单位面积的磨耗量G。

G=(m1-m2)/0.012 5

(1)

式中:m1为试件初始质量(kg);m2为试件磨损后的质量(kg);0.012 5为磨损面积。

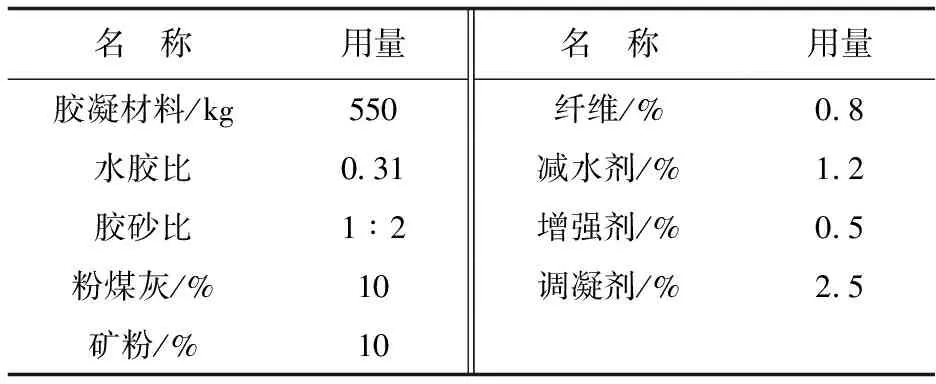

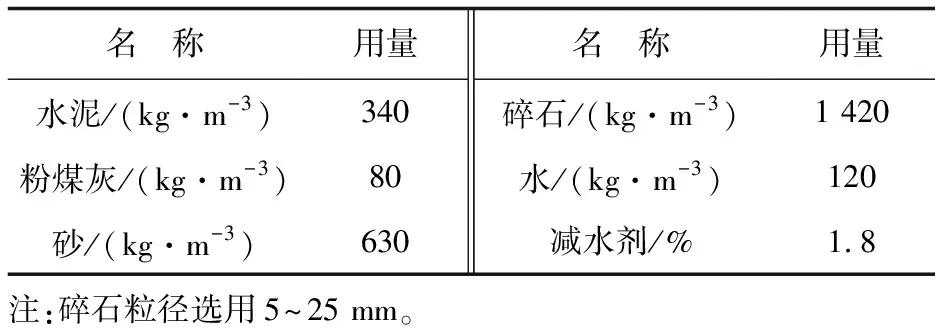

2.3 试验配合比

为了保证快速修补砂浆具有高早强和良好的工作性能,本文采用自制的特种胶凝材料,通过掺加减水剂、增强剂以及调凝剂复配等技术手段,经多次试配,确定出高早强快速修补砂浆配合比如表5所示。为了提高薄层修补砂浆的耐磨性,采用10%的石英砂替代河砂。

表5 高早强快速修补砂浆配合比

3 结果与分析

3.1 物理力学性能

高早强快速修补砂浆2 h、1 d、28 d力学性能进行测试,其测试结果如表6所示。

表6 高早强快速修补砂浆力学性能测试结果

从表6可以看出:高早强快速修补砂浆初凝时间25 min,流动度190 mm,可提供充足的修补时间,且工作性能良好;2 h抗压、抗折强度分别为32.5 MPa和4.8 MPa,可满足机场道面2 h通航要求。优选的增强剂与胶凝材料适应性强,使胶凝材料高早强特性更加明显,保证了高早强快速修补砂浆2 h强度;矿粉与粉煤灰的双掺具有“微粉体”润滑作用,并增加浆体的塑形黏度,进而改善工作性能[17-18],同时矿物掺合料与调凝剂的掺入有助于调整水泥固化时间,保证浆体保有充足的可工作时间。

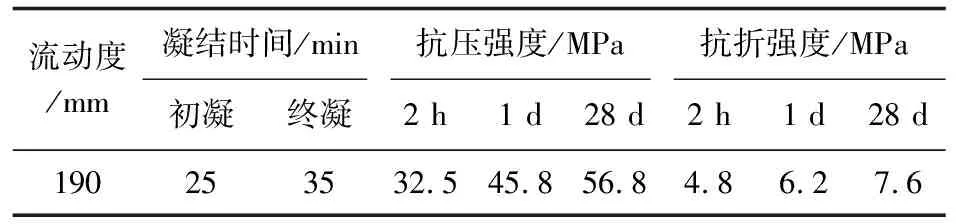

3.2 黏结强度

黏结强度是衡量修补材料性能重要的力学指标之一,修补材料必须具有足够的黏结强度,以保证新旧界面黏结可靠,防止在飞机高载荷作用下修补界面发生开裂,避免积水或雨水通过裂缝进入道面内部,造成二次破坏。本文对机场道面C40水泥混凝土与高早强快速修补砂浆黏结强度进行测试,其中,C40混凝土28 d抗压强度为50.1 MPa,相应配合比如表7所示。

表7 C40混凝土配合比

采用清水洗涤和涂界面剂两种界面处理方式对高早强快速修补砂浆黏结强度影响的试验结果如图3所示。

图3 高早强快速修补砂浆黏结强度试验结果

从图3可以看出:采用清水洗涤的界面处理方式,该砂浆的2 h黏结强度为2.6 MPa,不满足技术要求;采用涂界面剂的处理方式,其2 h黏结强度达到3.6 MPa,28 d黏结强度达到6.4 MPa,分别为高早强快速修补砂浆抗折强度的75%、84%,可满足技术要求,故采用涂界面剂的界面处理方式。

由于界面剂可渗入界面孔隙聚合成膜,其聚合物膜在水泥水化产物中穿梭并交织在一起,使聚合物与水泥水化产物形成强有力的黏结,同时,界面剂能够改善高早强快速修补砂浆与混凝土界面的水灰比与水化产物形态,减缓墙壁效应,降低界面处的缝隙与空洞,增强黏结性能;粉煤灰可降低修补砂浆的早期收缩变形,有利于防止界面开裂和改善修补性能;此外,纤维在高早强快速修补砂浆中的乱向分布,会进一步限制收缩,显著降低与旧混凝土收缩差异,而该收缩差异是导致黏结强度下降的主要原因之一[19]。

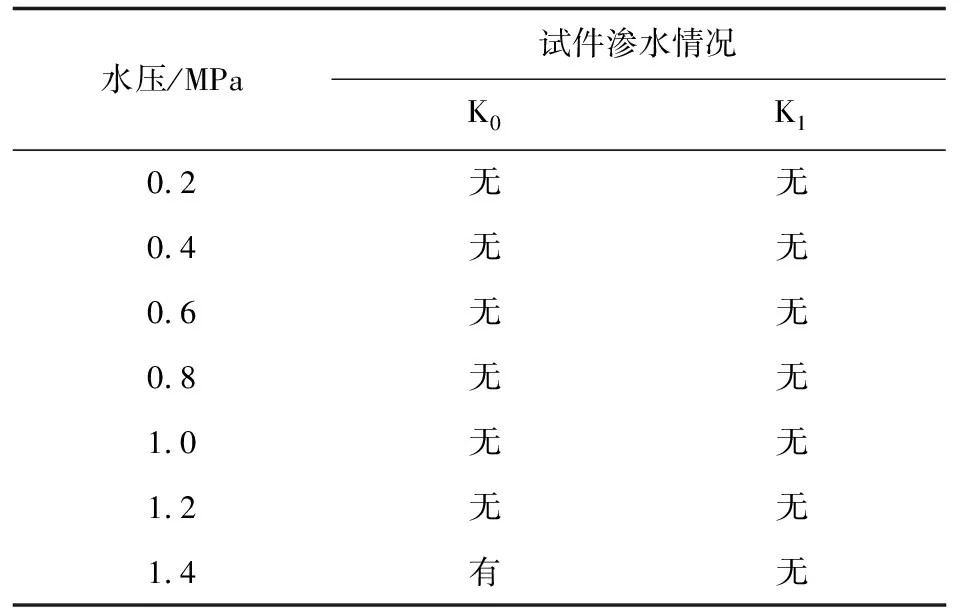

3.3 抗渗性

抗渗性能是影响水泥基材料耐久性最直接的因素。本文对机场道面C40混凝土K0与高早强快速修补砂浆K1进行抗渗试验,其试验结果如表8所示,可以看出:在水压达到1.4 MPa时,C40混凝土发生透水,抗渗等级为P12,高早强快速修补砂浆仍未发生透水情况,抗渗等级>P12,抗渗性十分良好。这是由于试验所采用的胶凝材料本身水化产物密实,内部空隙较少,因此具有良好的抗渗性;同时掺加粉煤灰的微集料填充作用和火山灰效应显著,可有效减少其内部孔隙率,优化孔隙结构,使结构更加密实,进而提高抗渗性。

表8 高早强快速修补砂浆的抗渗性试验结果

3.4 抗冲击性

抗冲击性可很好地反映修复结构承受冲击荷载的整体性能,也最能体现机场道面抵抗飞机荷载冲击的能力。本文在5 cm厚28 d标准养护的C40混凝土试件表层加铺1 cm厚7 d标准养护修补材料制备冲击试件,采用落锤冲击试验进行整体抗冲击能力测试,经测试高早强快速修补砂浆7 d龄期的抗冲击初裂次数大于420次,其抗冲击试验测试结果图如图4所示。

(a) 冲击前 (b) 冲击后

图4 高早强快速修补砂浆抗冲击试验图

Fig.4 Impact resistance of high early strength quick repair mortar

从图4可以看出:高早强快速修补砂浆与C40混凝土的整体结构经冲击后,底层5 cm厚混凝土基体产生了贯穿裂缝,而面层1 cm厚高早强快速修补砂浆修补层未出现破碎与裂缝,表明该修补砂浆的黏结和抗冲击能力良好,甚至超过了C40混凝土的抗冲击性。

由于矿物掺合料的掺入,一方面填充高早强快速修补砂浆内部空隙,优化孔隙结构与水化产物,增大密实性,改善其抵抗变形的能力;另一方面降低水泥水化热,减小温度应力,减少温差裂纹数量,延长高早强快速修补砂浆在重复冲击荷载下裂缝的贯穿时间;水泥基材料与纤维紧密结合在一起,提高了韧性与黏结能力,阻止和约束裂纹的发展,同时纤维可分散由冲击力引起的应力集中,延缓开裂时间,提高抗冲击能力。

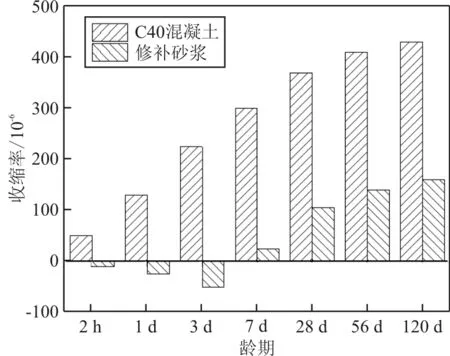

3.5 收缩性

早强快速修补砂浆收缩性直接影响其与旧混凝土的黏结性能,高早强快速修补砂浆与C40混凝土收缩试验结果如图5所示。

图5 高早强快速修补砂浆收缩试验结果

从图5可以看出:C40混凝土收缩随着龄期的增长而增大,高早强快速修补砂浆在2 h~3 d具有微膨胀性,随着龄期增长,7 d出现收缩,28 d收缩率为102×10-6, 满足了《民用机场飞行区场地维护技术指南》(AC-140-CA-2010-3)表5.4.1-1中修补材料28 d收缩率(收缩率≤300×10-6)的技术要求;C40混凝土120 d收缩率为430×10-6,高早强快速修补砂浆收缩率仅为170×10-6,相比降低了60.5%。表明该修补砂浆具有优异的体积稳定性,可有效避免修补界面裂缝产生,有利于增强机场道面修补结构的整体性。

由于使用胶凝材料中含有一定量的硫铝酸盐,其具有微膨胀性[20],可补偿收缩,减少高早强快速修补砂浆与旧混凝土间的变形差异,提高修复结构的抗裂与抗渗能力;矿物掺合料与纤维的掺入有利于降低和限制收缩,进一步降低早强快速修补砂浆的收缩变形。

3.6 耐磨性

耐磨性是机场道面混凝土的一个重要性能指标。本文测试机场C40混凝土K0与高早强快速修补砂浆K1的耐磨性,其试验结果如表9所示。

表9 修补砂浆的耐磨性试验结果

从表9可以看出:C40混凝土28 d平均磨耗量为1.053 kg·m-2,高早强快速修补砂浆3 d的平均磨耗量为1.083 kg·m-2,接近于C40混凝土。表明该修补砂浆3 d耐磨性可达到C40混凝土28 d的耐磨性,具有良好的耐磨性。

高早强快速修补砂浆具有高早强特性,早期力学性能发展较快,强度较高,而耐磨性与强度密切相关[21];石英砂具有坚硬、耐磨、化学性质稳定等特点,可降低磨损量;矿物掺合料本身具有较好的耐磨性,且掺入后可提高密实性,增强胶凝材料对骨料的黏结性能;纤维提高了水泥石基体间的联结作用,增强修补结构的整体性,使高早强快速修补砂浆能够抵抗较大的切削应力。上述综合作用显著提高了高早强快速修补砂浆耐磨性。

4 结 论

(1) 本文采用自制的特种胶凝材料制备出了机场道面浅层高早强快速修补砂浆。该修补砂浆具有高早强、与旧面黏结性能良好、耐久性优良等特点,且能够满足繁忙机场不停航施工要求,有效解决了道面维修施工与保障飞行在时间上的冲突矛盾。

(2) 本文制备的机场道面浅层高早强快速修补砂浆,在恢复机场道面服务水平、延长道面使用寿命的同时,可降低因机场道面破损产生外来物的数量,对于保障飞机起降与飞行安全性等方面具有重要意义。