降低铅冶炼渣中有价金属损失的有效措施

2019-03-05张艳军

张艳军

(河南金利金铅集团有限公司,河南 济源 459000)

液态高铅渣直接还原的方法有很多,比如粉煤底吹熔融还原法、卧式底吹还原法等都是十分经典的铅渣直接还原方法[1]。在应用最新的粉煤底吹熔融还原工艺的过程中,液态高铅渣会直接进入到粉煤底吹还原炉进行还原,熔融高铅渣在粉煤、氧气等流体的作用下就会形成具有一定传热性能的热导体,极大地保证了还原效果。在还原反应中,从底部喷入的粉煤不仅是发热剂,还是还原剂,如果在上部添加适量的焦炭进行辅助,不仅可以获得良好的还原效果,还保证了相应的经济技术指标。在应用粉煤底吹熔融还原工艺的过程中,理论来说,贵金属大多集中在粗铅中,但是在实际生产的过程中,还会有部分贵金属流失到炉渣中,对于当前的企业来说,采取有效的措施和方法降低炉渣中有价金属的含量,进一步保证企业的经济效益已经成为热点话题。

1 粉煤底吹还原炉的冶炼原理

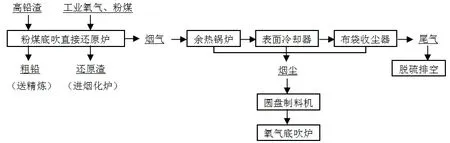

在应用粉煤底吹还原炉进行冶炼的过程中,粉煤底吹还原炉的主要作用就是对液态高铅渣进行处理,反应过程中主要的还原剂为粉煤。在熔融高铅渣中含有一定量的PbO,粉煤中含有一定量的CO,PbO和CO相遇后会发生液气反应,粉煤底吹还原工艺流程图见图1。

图1 粉煤底吹还原工艺流程图

2 粉煤底吹熔融还原工艺的优势

2.1 能耗低

在应用粉煤底吹还原工艺进行冶炼的过程中,粉煤不仅需要提供冶炼所需的热量,同时还是还原剂。传统工艺中,一般都是将大粒焦炭直接从顶部加入进行还原,而粉煤底吹还原工艺主要是将粒度相对较小的粉煤灰从底部直接喷入。和传统工艺相比,新工艺反应速度较快,反应也相对较为充分,另外粉煤利用效率也得到明显的提高,从顶部加入煤块的数量也有所减少。

2.2 粉煤喷枪寿命长

和天然气枪相比,粉煤喷吹喷枪可以使用的时间更长。粉煤枪喷出粉煤,粉煤会直接和氧气发生不完全燃烧,另外冷却介质也会和粉煤发生反应,两者均属于吸热反应,可以吸收喷枪出口附近大量的热量,有效缓解了枪头的烧损程度,进一步提高粉煤枪的寿命。

2.3 还原效果好,指标稳定

大多数的还原反应都是在还原剂的表面位置发生的,作为还原剂,粉煤的应用极大程度增大了还原剂表面积,提高了还原剂的还原性,防止应用块状还原剂导致的局部积叠现象。粉煤和工业氧会一起鼓入炉底喷枪,熔池中会形成大量的气泡,在气体动能的作用下,熔体会进行搅拌,使得粉煤与高铅渣更加充分地进行接触,提高还原反应的速度。

3 有价金属损失于渣中的几种形式

3.1 主金属铅的损失

渣损失主要有三种形式:化学损失、机械损失以及物理损失。其中化学损失指的是进入到渣损失中的没有被还原的硅酸铅;机械损失具体指的是因为分离不够充分导致铅损失进入到残渣中;物理损失指的是溶解在渣中的损失。因为分离条件不合适导致铜硫和渣不能完全的分离,使得Cu、Pb在熔炼炉渣中主要以铜锍形式存在,因此在炉渣中,铅损失主要是物理损失导致的。

3.2 贵金属金、银等的损失

将金精矿、金焙砂作为冶炼的原料,利用SiO2、ZnO以及还原剂焦粉配制成渣,模拟贵铅捕金工艺条件,分析不同情况下的金银入铅率的变化。如果产铅率为12%,同时锍的产出率为0,金入铅率和银入铅率几乎都可以达到100%和99%。

经过分析得知,锍产出率和金银入铅率呈反相关关系,当锍产出率为15%时,金入铅率和银入铅率分别降到94.15%和88.5%。所以,贵金属的流失的原因主要有两种:还原渣含铅高以及铜锍生成较多。

4 有价金属损失的主要原因分析

冶炼生产过程中,可以让还原渣进入烟化炉内进行还原反应,以此来进行提锌处理,对还原反应所产生的终渣不继续回收其他金属,不管是硫还是铅都具有富集金银的特点,因此在液铅和铜硫中会含有大量的有价金属,还原渣中的硫或铅会夹杂有价金属的损失,这也正是有价金属的损失大多发生在渣口位置的原因。另外,在实际冶炼生产过程中,导致有价金属损失的因素还有。

4.1 生产过程中,铜锍产生较多

富氧底吹炉内部主要发生的氧化熔炼反应,在高氧势的影响下会进行脱硫放热,而在这种热量的作用下就会进行自热反应。如果氧化熔炼反应进行不充分,脱硫也会不够彻底,最终导致铅渣中的硫含量过高,然后硫化物容易和铅、铜反应形成铜锍。通常来说,铜锍主要存在于炉渣与铅液之间,想要充分地分离炉渣和铜锍是十分困难的事情,放渣的过程中很容易带出铜锍,甚至中间会夹带铅液,最终导致有价金属的损失。

4.2 配矿杂质较多或混配原料均匀度不足

用于铅冶炼的原料不仅繁多而且复杂,这些原料中所含有的杂质也非常复杂,比如砷、锌、镁等都属于金属杂质,在铅冶炼的过程中,如果这些金属含量过高,那么就会对正常的生产指标产生严重的影响。比如在原料中,如果砷和锑的含量过高,就会使得在冶炼生产的过程中产生较大量的含粘渣,妨碍熔体分离。富氧底吹熔炼过程中的热平衡主要依靠硫和氧发生反应所放出来的热量,这些热量可以保证熔炼反应正常持续的进行。如果原料中的硫含量波动较大,那么就可能导致炉温发生较大频率的波动,如果炉温下降,炉渣就会发生粘粘,铅和渣不容易分离,如果炉温下降过快还可能导致“死炉”结渣事故。

4.3 炉渣渣型的影响

通过分析CaO-SiO2-FeO三元系等粘度图可知,如果炉渣不含SiO2,那么这类炉渣通常具有较好的流动性。如果炉渣中所含有的CaO、SiO2过高,那么炉渣的粘度就会增加,对铅渣分离十分不利,所以在开展冶炼生产的过程中,选择合适的渣型是十分重要的。

4.4 渣线与铅液面控制不合理

在控制渣线的过程中注意渣线不可过高或者过低。如果持续进渣量较大,那么炉内渣液面就会明显升高,使得炉况容易发生恶化,导致这一现象出现的主要原因有两个:一是吹入炉内的粉煤均匀性较差,控制考炉温有一定难度;二是渣层相对较厚,搅拌直径较小,在熔体中气流扩散不够充分,很容易在炉内形成“死区”。如果渣线过低,那么气流穿过铅层的速度就会过快,气流穿越铅层的过程中就会将一部分的铅液带入到渣层,而渣层液面较低,如果沉降条件不充分,就会导致渣中出现大量的明铅,最终带来极大的有价金属的损失。

5 降低有价金属损失的措施

还原炉渣中的铅含量是可控的,如果炉渣中总铅量>3%,那么证明熔池内部渣和金属的分离程度不够彻底;如果炉渣中总铅含量>3%,而且以氧化铅形式存在的铅>2%时,那么证明还原的程度还有待提高。降低炉渣中铅含量的方法有很多,较为常见的有:控制还原气氛、控制合理渣温等[2]。

5.1 控制还原气氛

在冶炼生产的过程中,从底部吹入的粉煤不仅是燃料,还是还原剂,因为大多数的还原反应都是在还原剂的表面发生,因此应用粉煤作为还原剂可以增加还原剂的表面积,使得还原性得到强化,避免了块状还原剂所导致的局部铁过还原的现象发生。

5.2 渣型控制

为了控制渣型,根据实际生产数据,控制FeO/SiO2=1.5~2.5,CaO/SiO2=0.3~0.6的范围进行试验,分析炉渣的流动性,然后计算渣含铅量。经过相应的试验和计算得出,当FeO/SiO2约2.0,CaO/SiO2约为0.4时,渣具有最佳的流动性。

5.3 稳定喷枪流量和压力

氮气和除盐水是一起以雾状的形式喷出的,喷出后会迅速进行蒸发,适当降低喷枪周围温度,并且为其提供惰性环境,可以起到保护喷枪的作用,但是如果水和氮气的含量过高,那么可能造成一定程度的喷溅,这种情况不利于渣铅的有效分离。

5.4 控制混合料中的部分元素含量

为了防止产生大量的粘渣,通常情况下,控制混合料中As和Sb的总含量不能超过1.2%,锌含量需要控制在6%~7%之间。

5.5 控制合理渣温

炉内的高温可以极大程度地降低铅渣的粘度,提高其流动性,促进渣铅沉降分离,避免高铅渣中夹杂过多的有价金属,进一步提高沉铅率。在实际冶炼生产的过程中,必须将炉温控制在合理范围内,根据实际经验发现,将炉温控制在1180℃~1240℃最利于冶炼生产。

6 结语

综上所述,在开展实际冶炼生产的过程中,通过合理的控制配料、粉煤底吹还原工艺,还原炉渣含铅可以降低至0.8%,生产冶炼效果最好,极大程度地保证了企业的经济效益。