轮胎模态分析试验研究

2019-03-05宫少琦郭风晨施长宏

宫少琦,王 晖,朱 健,郭风晨,施长宏

(华晨汽车工程研究院,沈阳 110141)

轮胎赋予了汽车“脚”的功能,是汽车的重要零部件,它主要承受车载重量和路面激励,因此轮胎的振动特性直接影响车辆驾乘舒适性能。轮胎的低阶模态一般分布在300 Hz以内,而大部分底盘零部件在此频段内也存在模态分布,两者很可能耦合,一旦耦合就会影响车辆的NVH性能,因此对轮胎的动态特性深入研究有着重大意义[1-2]。另外,轮胎属于橡胶类弹性体,有限元分析很难建立准确的轮胎橡胶参数,因此通过有限元模拟分析的轮胎模态参数与实际有一定差异[3-5],相比之下模态试验测量参数较准确。目前国内主机厂主要通过实验方法得到轮胎模态参数,但缺少一套适用性较强的方法指导,因此对轮胎模态试验深入研究,有着较大的工程实用价值,为轮胎噪声振动控制、底盘结构分析及车辆NVH性能优化提供指导性依据[5]。

模态试验过程中的种种变量会对模态分析产生一定偏差影响,因此本文以两种规格尺寸的轮胎为研究对象,结合LMS Test Lab,主要针对模态测点布置、边界约束和激励形式三个要素,对轮胎模态进行测量分析对比,得到了更加精确的轮胎模态参数,并提出适用性较强的轮胎模态试验指导方法,阐述轮胎模态试验研究的实用价值与重要意义。

1 模态试验

1.1 模态分析原理

传递函数是输出的拉普拉斯转换除以输入的拉普拉斯转换,同理,频率响应函数是输出的傅立叶变换比上输入的傅立叶变换。频响函数的定义如下[6]

模态分析就是通过频响函数识别模态参数,图1介绍了频响函数与模态参数的关系。

图1 频响函数-模态参数

1.2 模态试验

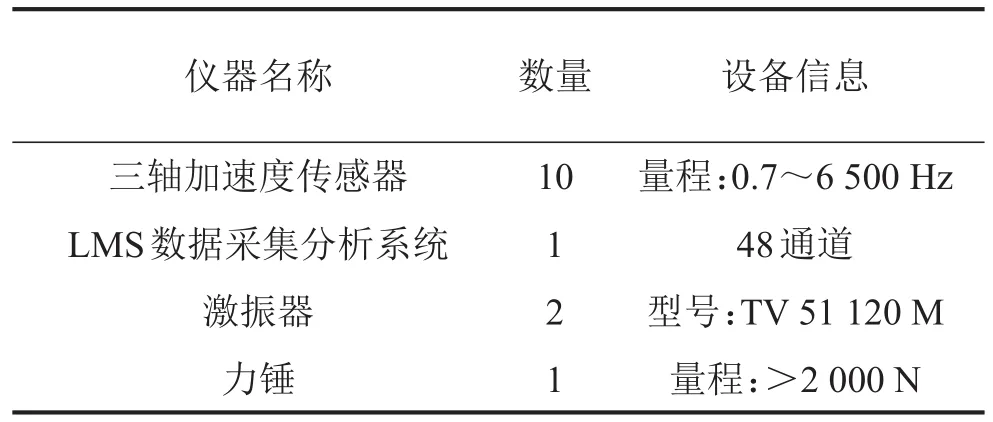

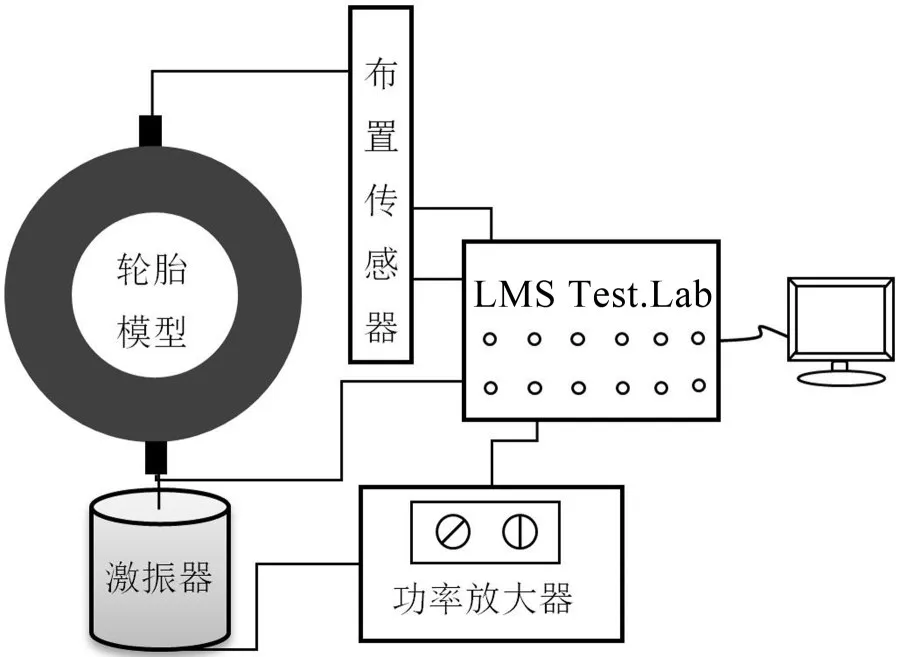

试验模态分析[7]主要有三个重要步骤:第一,建立测量系统,即悬挂测量试件、布置传感器、安装激振器、建立试件模型等;第二,测量频率响应数据,即在某激励力的作用下结构被激起振动,进而采集并输出频响函数;第三,模态数据分析,即利用试件的频响函数进行计算估计模态参数,如试件的固有频率和阵型等重要参数。针对轮胎模态试验研究内容,确定轮胎模态试验系统设备(表1),试验测量系统的连接方式详见图2,主要包括加速度振动传感器、激振系统、数据采集和分析系统。

表1 试验设备信息

图2 试验测量系统

2 模态试验研究

本文针对测点布置、边界约束和激励形式三个要素,进行对比测试,优化轮胎模态试验方法,提高轮胎模态参数精度。

2.1 布置测点

模态测点布置原则:

1)所设计的测点能估计出轮胎的形状、尺寸和结构;

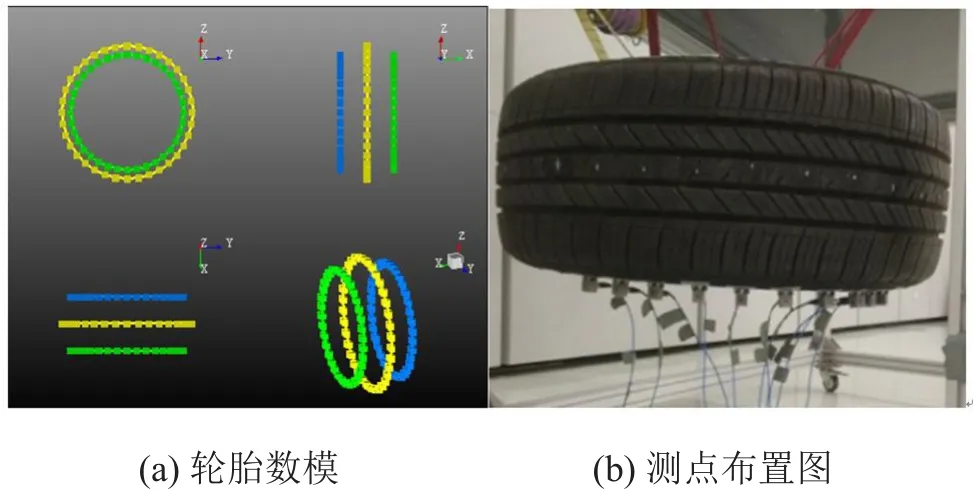

2)测量结果能得出清晰可辨的模态阵型。试验中将测点分别布置在内胎面、正胎面、外胎面,数模见图3(a),以10°为间隔在每个胎面上布置36个测点;实际测点布置详见图3(b),激励方式选用力锤敲击,激励轴向(X)、切向(Y)、径向(Z)的轮胎对应方向频响信号见图4。

图3 轮胎模型与测点布置

图4 轮胎频响曲线

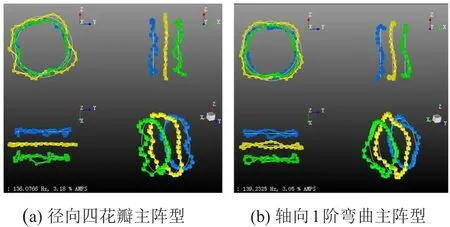

结合LMS_Polymax模块计算模态结果如图4-图6。

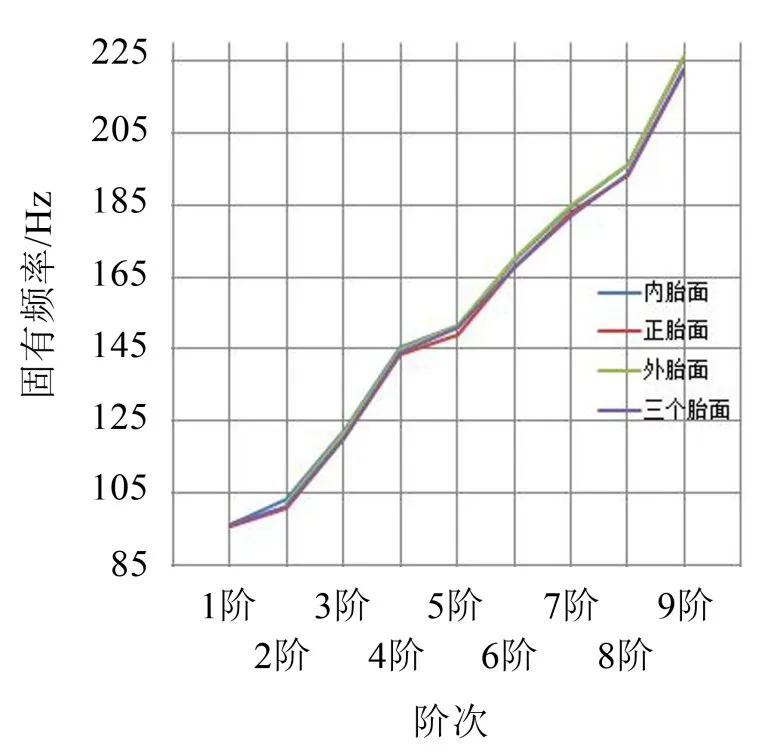

试验结果表明:

1)测点分别布置于内胎面、正胎面、外胎面及三胎面测量所得的固有频率相差不大,偏差在3 Hz以内;

2)测点仅布置于内或外胎面时,轮胎的径向与轴向模态数值接近易耦合,在计算中难于拾取并发生遗漏,图5中测点仅布置于外胎面时其1阶模态被遗漏;

3)三个胎面同时测量时,有效区分了数值较接近的轮胎径向和轴向模态的主阵型;

4)轮胎径向模态呈现花瓣状,阵型中每个花瓣构成应不少于4个测点才能使阵型清晰可见,八花瓣阵型需要至少32个测点。因此对轮胎模态测量时,应在内胎面、正胎面和外胎面,等角度间隔平行布置36×3个点。

图5 测点不同模态结果对比

图6 轮胎主阵型的区分

2.2 优化边界条件

自由约束要求要尽量降低边界约束对其振动特性的影响,应满足:

1)轮胎支撑非常柔软(支撑模态应低于测量件模态的20%);

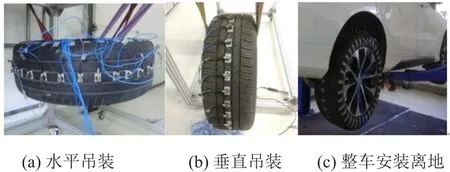

2)支撑连接点的运动幅度要很小。如图7。对轮胎边界约束状态进行:(a)软绳水平吊装、(b)软绳垂直吊装和(c)整车安装离地状态对比。3种约束状态均接近轮胎自由状态,每种状态布置36×3个测点,激励方式均选用力锤敲击。

图7 不同边界约束情况

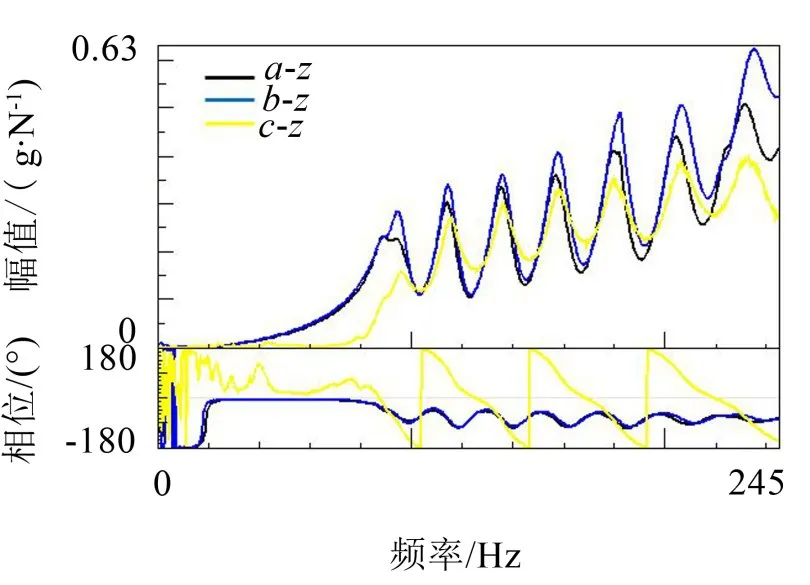

结合LMS计算轮胎模态见图8。

图8 不同约束频响曲线

结果表明:

(1)图8将(a)、(b)和(c)3种约束状态测量的频响特征进行对比分析,所关注频段内,轮胎的特征频率偏差均在2 Hz以内;

(2)轮胎整车安装离地状态受到激励时,支撑连接点位移量较另外2种状态更小,且更加便捷。因此对轮胎模态测量时,轮胎处于整车安装且离地状态即可得到准确的模态参数。

2.3 选取激励方式

激励原则:

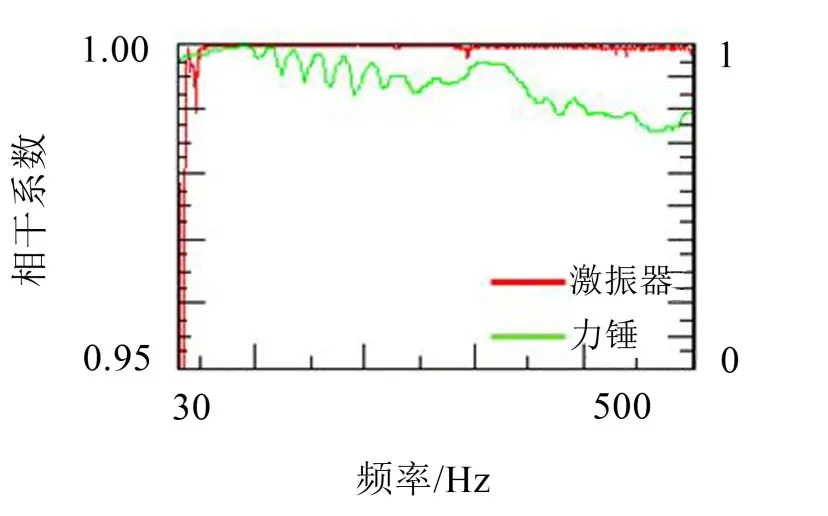

1)保证激励信号的一致性(激励力信号相干系数应高于0.85);

2)激励出试件所关注频段内所有相关模态。模态试验分别应用力锤和激振器进行测试,图9为使用激振器实测图。

图9 激振器激励方式

测试结果表明:

(1)激振器法与锤击法计算结果偏差在3 Hz以内,两种不同激励源均可获取轮胎模态(图10);

图10 不同激励方式模态结果对比

(2)激振器激励力信号的相干系数接近1(图11),力锤信号相干性稍差,可知激振器优于力锤,且试验进行中更加便捷和高效。因此轮胎模态测量时,激振器法优于锤击法。

图11 激励力信号相干系数

3 结语

综上,经过对两种尺寸规格的轮胎进行大量模态试验对比,确定了轮胎模态试验三要素的选取原则,优化了轮胎模态试验分析方法,即采用三胎面测点布置、整车安装离地状态和激振器激励方式;同时也通过此方法得到了准确的的轮胎模态参数与模态阵型(见表2),验证了方法的可行性。

表2 测试轮胎模态参数与阵型

对轮胎模态测量时应使用以下试验方法:

(1)测点布置:在3个胎面(内胎面、正胎面、外台面)等间距平行布置至少36×3个测点,即每个胎面按10°等间隔布置36个测点;

(2)边界约束:轮胎处于整车安装且离地自由状态,即将车身置于举升机上,使轮胎处于离地自由状态;

(3)激励形式:选用激振器,分别激励其径向、轴向和切向,信号整合计算后得到轮胎模态。