高可靠性小型固体动力运载火箭时序控制器设计

2019-03-05,,,

,,,

(中国航天科技集团有限公司 第四研究院第四十一研究所固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025)

0 引言

小型固体动力运载火箭,主要用于将特定的有效载荷投送到大气层一定高度的空间并释放,完成一系列的科学试验或者空间探测,其具有体积小,成本低,发射灵活,便于运输,维护使用方便,任务周期快等诸多优点,是临近空间(20~100 km)试验[1]的首选运载平台。时序控制器[2-3]作为火箭上的控制单元,在火箭发射前需要完成点火回路供配电控制、时序测试以及火工品阻值测试等工作,在火箭发射后发出时序控制信号控制火箭上各种执行机构完成相应时序的动作。因此,时序控制器的可靠性设计具有非常现实的意义。

结合临近空间科学探测试验的特点,火箭搭载的有效载荷往往具有极高的科学价值,在设计时序控制器时,综合考虑体积、成本、重量、测试性、使用环境、功耗等条件,着重从结构防护、硬件和软件三方面,介绍该时序控制器的可靠性设计。

1 时序控制器组成及原理

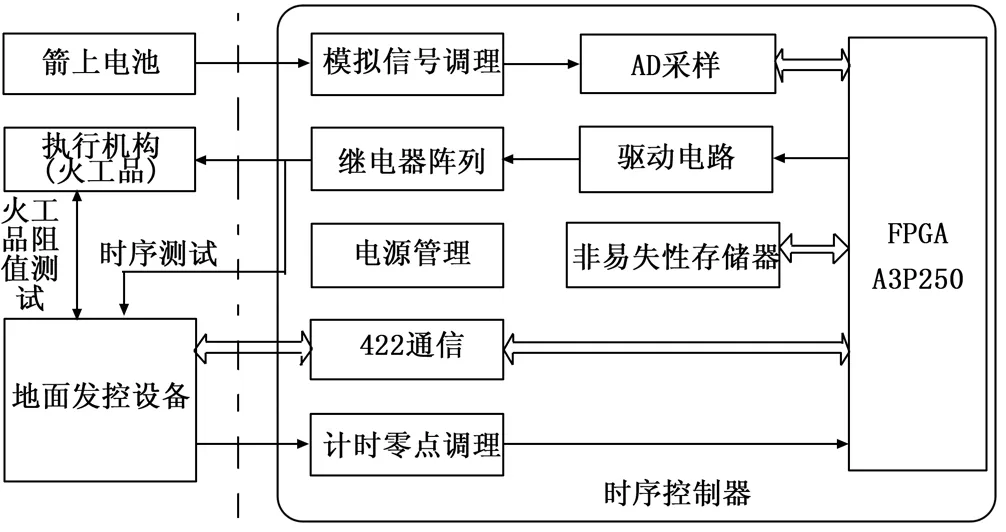

时序控制器组成如图1所示,时序控制器上电后,与地面发控系统之间通过RS422接口通讯,时序控制器实时响应发控系统的各种指令,完成电压查询、时序装定、系统转电、发射准备好、解除火工品短路保护等功能,并反馈执行该功能后的状态信号。FPGA控制AD实时采样系统电压,收到电压查询指令后,将当前电压的采样值反馈给地面发控系统;收到时序装定指令后,将对应的时间节点的数字信息写入到非易失性存储器EEPROM,并反馈存储器当前存储的时序;收到系统转电指令,时序控制器将完成地面供电与箭上电池供电的并网,并网成功后,通知地面发控设备切断地面供电;在发射未准备好及解除火工品短路保护状态下可以进行火工品阻值测试;在发射准备好及火工品短路保护状态,可以进行时序测试,由地面发控系统实时测量当前装定时序的正确性及时间精度;在发射准备好及解除火工品短路保护状态下可以进行飞行试验,此时,FPGA将以脱落插头的计时零点信号为触发信号,按照装定的时序,输出脉冲控制信号,点爆相应火工品,完成执行机构的动作。

图1 时序控制器组成图

2 结构防护设计

时序控制器工作在距离地表20~100 km的空间,工作时间1~6 min,临近空间环境如表1所示:

表1 临近空间环境

从表1可以看出,在火箭飞行过程中,时序控制器需要经受低温及低气压的影响,因此,在选取元器件时,至少应选取普军级以上,所有元器件应通过筛选。PCB版焊接测试完成后,表面应进行“三防”处理。将PCB板固定到时序控制器结构件后,在结构件内部的空腔灌封上硅橡胶等填充物,一方面起到隔温减震的作用,另一方面,起到密封的作用,防止元器件在低压下发生爆裂。

3 硬件设计

时序控制器设计具有如下功能:

1)供配电功能。设计有地面供电和箭上电池供电的切换电路,根据测试和使用环境选择电源,能够实时监测当前电源母线电压;设计有紧急断电功能,异常情况下能够迅速切断箭上电池的供电电源。

2)时序装订和输出功能。时序控制器能够根据弹道仿真计算的结果,装订合适的时序参数,并能够输出具有一定能量的点火脉冲信号,完成火工品起爆。

3)火工品阻值测试功能。在测量火工品阻值时,电路能够确保火工品的绝对安全,不会误动作,不会误触发。

时序控制器硬件电路原理如图2所示,主要包括FPGA控制器模块,A/D采集模块,调理电路模块,驱动电路模块,继电器阵列等。

图2 时序控制器硬件电路原理图

3.1 FPGA控制器电路

在控制器选型上,考虑到临近空间大气中存在阿尔法射线、重离子等高能量粒子,这些高能量粒子轰击在基于SRAM架构的FPGA上会产生单粒子翻转效应,导致程序失效。因此控制芯片选用Microsemi公司基于FLASH架构的A3P250系列FPGA,其内部CMOS的P端增加了一个“悬浮门”,改变“悬浮门”的状态需要的电荷量非常大,高能量粒子的作用不会产生单粒子翻转效应。而且采用FPGA内部的FLASH程序存储器还能节省空间和成本,减少了FPGA外部的配置芯片。

FPGA控制器主要用于实现AD采样控制、响应发控指令、计时零点采集、时序计数、非易失性存储器控制、驱动电路控制、逻辑仲裁等功能。

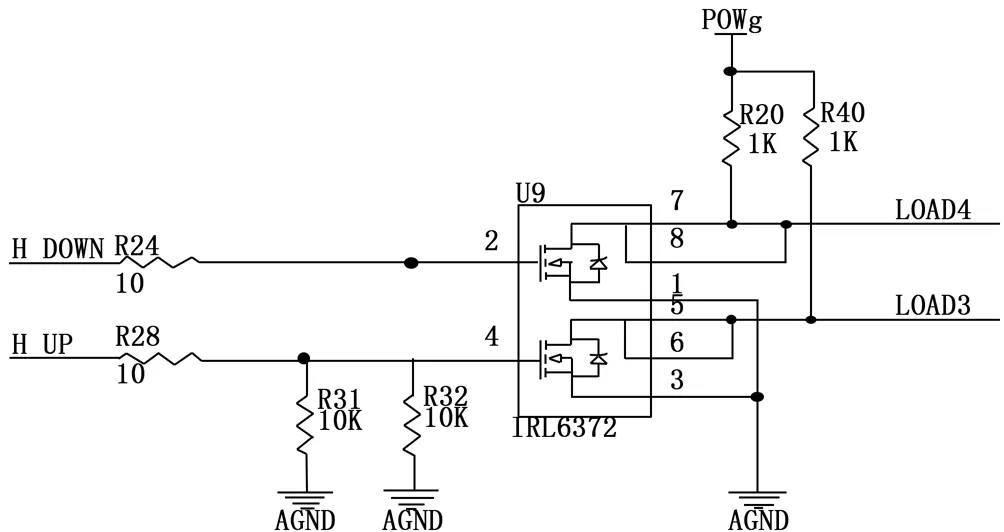

3.2 驱动电路

FPGA输出的时序信号为3.3 V电平信号,为了驱动继电器阵列,需要通过N沟道场效应管IRL6372构成的驱动电路,将3.3 V电平信号转换为+12 V的大功率电压信号,从而驱动继电器动作,将供电母线的电压输出至火工品。驱动电路如图3所示。

图3 驱动电路原理图

3.3 继电器阵列

继电器阵列用于实现转电、紧急断电、火工品起爆和火工品短路保护等功能。其电路如图4所示。其中,继电器K1用于实现地面供电电源与箭上电池供电切换功能,继电器K2用于短路火工品,继电器K3/K4用于起爆相应时序信号对应的火工品。继电器阵列在PCB中固定时,应充分考虑火箭发射时的过载,继电器触点的运动方向应与火箭发射过载方向互相垂直。

图4 继电器阵列电路原理图

4 软件设计

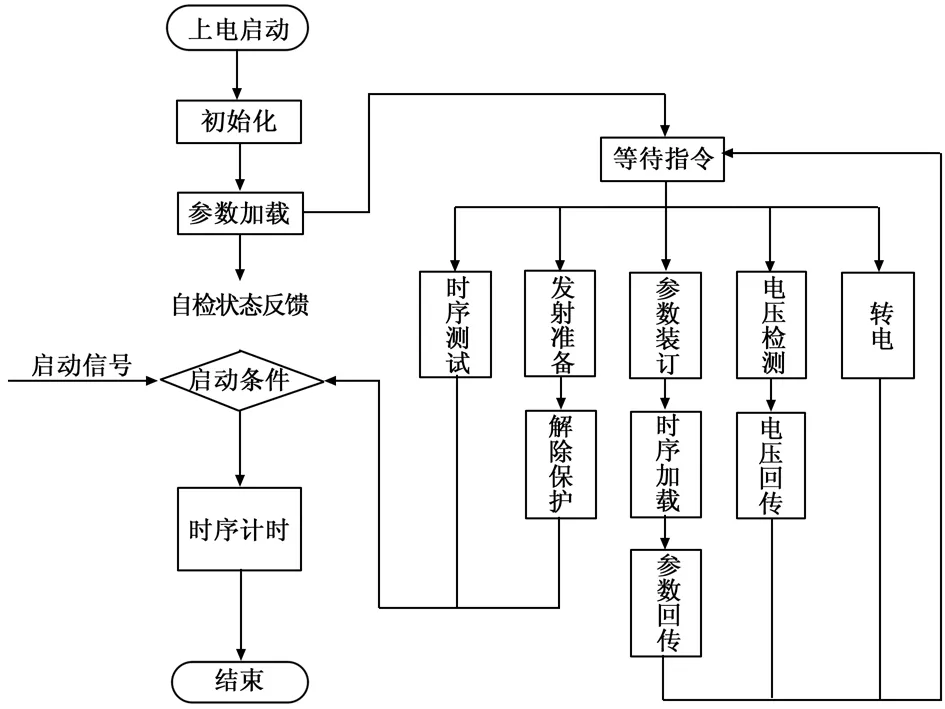

时序控制器软件流程如图5所示。

图5 时序控制器软件流程

FPGA代码使用Verilog硬件描述语言编写,采用自顶向下,模块化设计思路。指令状态判断部分采用状态机完成跳转。时序控制器上电后自动加载EEPROM中的时序参数,加载完成后反馈时控器的自检信息,自检信息包括设备型号、编号、批次、时控器的状态信息及当前加载的时序信息。自检之后进入等待状态,检测RS422串口的指令信息。地面发控指令包括转电、电池电压检测、时序参数装定、时序测试及发射准备。指令的接收采用应答机制,时序控制器在收到相应的指令,完成控制动作后再应答状态。当收到参数装定指令,时序控制器将会更新EEPROM存储器内的时序参数,更新完毕后,重新加载时序参数到FPGA的RAM中并反馈时控器的自检信息。一旦接收到发射准备和时序测试指令,将进入启动信号判断环节,此时若收到启动信号将启动格雷码计数器,由FPGA进行仲裁,当计数值与当前加载的时序参数相等时,输出时序控制信号至点火电路,直到所有的时序控制信号输出完毕。

5 可靠性设计措施

5.1 供配电控制

时序控制器设计有供电、转电、紧急断电[4]等电源控制电路。只要时控器上电,即可通过电源查询指令查询当前电源母线的电压值。待箭上电池激活且输出电压稳定后,时序控制器响应发控的RS422指令完成转电,随后由发控切断地面供电电源。当转电完成后,再次查询并反馈电压状态。

如发射前遇紧急情况需要终止任务,可通过地面发控设备的“紧急断电”按钮人为切断时控器供电电源。转电和紧急断电均选用双路触点的磁保持继电器[5]。

5.2 时序测试与火工品测试保护

火工品“保护”电路主要由磁保持继电器J2的两组“常开”和“常闭”触点实现。“常闭”触点提供火工品短路保护,“常开”触点用于断开火工品点火回路。火工品“保护”电路由地面发控指令控制,经N沟道场效应管驱动后作用到磁保持继电器J2。火工品“点火”电路主要由电磁继电器J3的两组“常开”触点实现,FPGA发出的时序控制信号经N沟道场效应管驱动后作用到磁保持继电器J3,触点K3闭合,接通火工品点火回路,引爆火工品。采用上述“保护电路”满足火箭发射前的火工品阻值测试及时序测试[6]要求,且在测试过程中确保了火工品的绝对安全。

5.3 软件流程逻辑保护

时序控制器软件设计采用事件触发机制,即硬件上每完成一次动作,均有相应的状态反馈信号,FPGA控制流程时检测相应的状态反馈信号,确定该动作已执行后才进行下一步动作。软件流程的执行过程中加入仲裁判断,比如,在地面供电状态或保险未解除状态下,就无法进入发射准备状态;在保险解除的情况下就无法进行时序测试。需要进行火工品阻值测试时,只需要进入发射准备状态。紧急状态切断时控器供电电源,待时控器重新上电的初始化过程将火工品重新短路保护。

5.4 采用格雷码计数器

定时器不可避免的要用到计数环节,时序参数采用4个字节的无符号整形数表示,每个位表示0.01 ms。FPGA定时器设计时使用了编码技术,使用格雷码(Graycode)作为计数器输出值。格雷码的所有相邻整数在它们的二进制数值表示中只有一个数字位不同,即它在任意两个相邻的数之间转换时,只有一个数位发生变化。它大大地减少了由一个状态到下一个状态时逻辑的混淆。采用格雷编码可以避免在时钟边沿的比较环节中进入亚稳态[7],极大地减小时序误发的可能性。

使用Multism仿真软件对定时器部分仿真的时序如图6所示。由图6可以看出计数器每次加一后立刻转换为格雷码,每个时钟的上升沿到来都会将其与装定的时序(0x86格雷码)进行比较判断,一旦判定两个时序数据相等,立即输出时序控制信号comp_out。

图6 定时器部分程序的Multism仿真时序

5.5 装定参数CRC校验设计

时序参数在装定前按照CRC-CCITT标准进行校验,装定时连同CRC校验码一起装定到EPROM,FPGA读取时序参数后,对时序参数再次进行CRC校验,FPGA将该校验码与装定的校验码比较,判定相等后时序信号才能与定时器输出的时序编码进行比较。通过校验设计,确保了时序的装定值与读取值保持完全一致。

5.6 采用灌封工艺

目前,电子元器件灌封主要采用以下三种材料:聚氨酯、硅橡胶和环氧树脂,三种材料各有优缺点。结合时序控制器的使用环境条件,设计采用硅橡胶作为灌封材料。硅橡胶具有以下优点:

1)抗老化腐蚀、耐高低温、抗冲击能力强。选取合适硬度和弹性的硅橡胶材料,填充到PCB,可以显著增强元器件的抗冲击性能。

2)密封、绝缘和电气性能优异,灌封后能够有效提高内部元器件与线路之间的绝缘特性,使元器件处于相对密封的环境中,提高元器件低气压条件下的耐受性。

3)固化时收缩力小,不吸热、不放热,有效减小了固化过程中元器件承受的应力,不会影响元器件的强度。

4)易清除,便于返修和维护。

6 测试结果与分析

6.1 可靠性测试

时序控制器属于火箭上的关键部件,时序控制信号关系到飞行试验的成败,务必确保万无一失,因此,产品出厂前均需要完成可靠性试验。在可靠性试验中,使用专用的自动化地面测试设备,模拟火箭发射的流程,反复给时序控制器上电并输出时序控制信号。通过采集记录设备存储数据,并对每次的测试结果进行自动判别。经过对产品的上百次测试,结果表明:时序控制器功能可靠,每次测试都能够在装定的时序节点输出控制信号。

6.2 时序精度测试与分析

时序控制器工作在火箭飞行的全段,从火箭开始点火飞行到达100 km的高度并落地,所用的时间大约在360 s左右。要求时序控制器在400 s的范围内时序可装定,且输出时序节点的精度能够满足±20 ms的要求。本设计选用高精度的温补晶振,输出振荡频率为20 MHz,在-40~+85℃的温度范围内频率稳定度为0.05 ppm@20 MHz,经过FPGA内部PLL分频后输出100 kHz的时钟用于定时,定时精度为0.01 ms。在工作温度分别为-45℃,+25℃和+80℃,装定时序分别为8.3 s、44.67 s、138.24 s、360 s的条件下,使用NI的PXI-6255高速M系列多功能数据采集板卡进行采集测试,时序精度测试结果如表2所示。

表2 时序精度测试结果

从表2测试数据可以看出:采用温补晶振后,时序节点精度有一定的时间漂移,随着时间增加,误差逐渐增大,最高可达14 ms,但该误差能够满足使用要求,不需要采用补偿算法来修正。

7 结束语

采用基于FLASH架构的FPGA作为控制器,设计了一款具有高可靠性的小型固体动力运载火箭时序控制器,该时序控制器集供配电功能、时序测试功能、火工品短路保护功能于一体,具有工作稳定、简单可靠、功耗低、体积小的优点,极大地节省了火箭的安装空间,并降低了消极质量。在完成原理样机设计后,经过了上百次测试最终形成产品,并运用到某型号空间探测运载火箭中,经过十余发飞行试验的考核,均圆满完成任务。最终结果表明,时序控制器设计合理,性能稳定,运行可靠,具有一定的通用性。