基于雷达的测试性设计优化方法应用研究

2019-03-05,,

,,

(1.中国航空工业集团公司 雷华电子技术研究所,江苏 无锡 214063; 2.陆军航空兵驻上海地区军事代表室,上海 200241)

0 引言

当前,武器装备系统功能、结构越来越复杂,故障频繁发生,准确检测和定位故障变得较困难,提高测试性水平成为武器装备系统的迫切要求。进行测试性验证试验后,通过对不可检测故障模式的分析,可总结产品测试性设计的缺陷,从而进行针对性的改进和提高,对产品的故障检测乃至后期的维修保障具有重要意义[1]。

本文在某雷达系统测试性验证试验结果基础上,开展了分析和改进。针对检测失败的故障模式,分析了故障发生的机理,及测试点的软、硬件设计改进;针对隔离失败的故障模式应用故障树进行推理,快速隔离到故障单元,通过测试性验证回归试验,获得的检测率和隔离率结果验证了改进的有效性。

1 产品说明及测试性要求

测试性设计一般基于对产品功能层次划分、产品的FMEA/FMECA分析、可靠性预计、故障传递关系等开展,针对主要和关键的功能、性能、输入输出信号等开展检测电路的设计,有些检测电路自身也是功能电路的一部分,有些则需要额外设计检测电路[2]。

1.1 产品的组成及工作原理

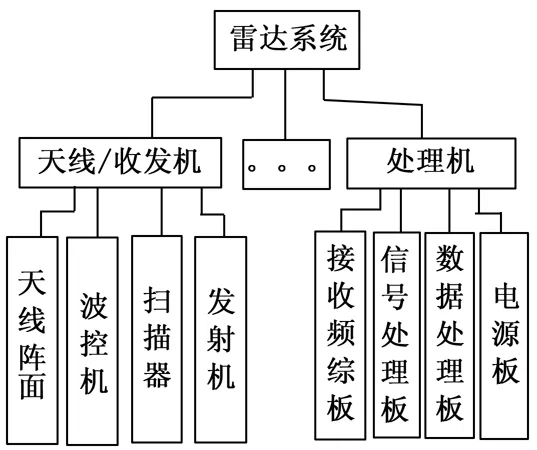

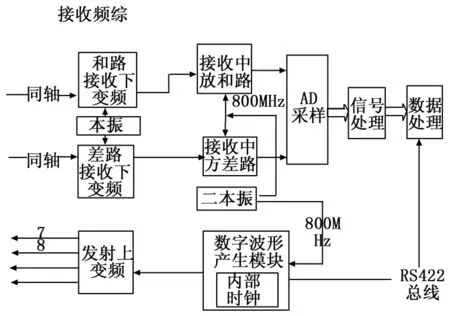

一般雷达系统由多个外场可更换单元(LRU)组成,如天线/收发机、处理机等;每个LRU又划分为多个内场可更换单元(SRU),如天线阵面、波控机、扫描器、发射机、接收机前端、接收频综板、信号处理板、数据处理板、电源板等。每个SRU再按照功能划分功能模块,如天线组件划分为天线阵面、波控机等[3]。分层结构如图1所示,工作原理如图2所示。

图1 雷达系统分层结构图

1.2 产品故障模式影响分析

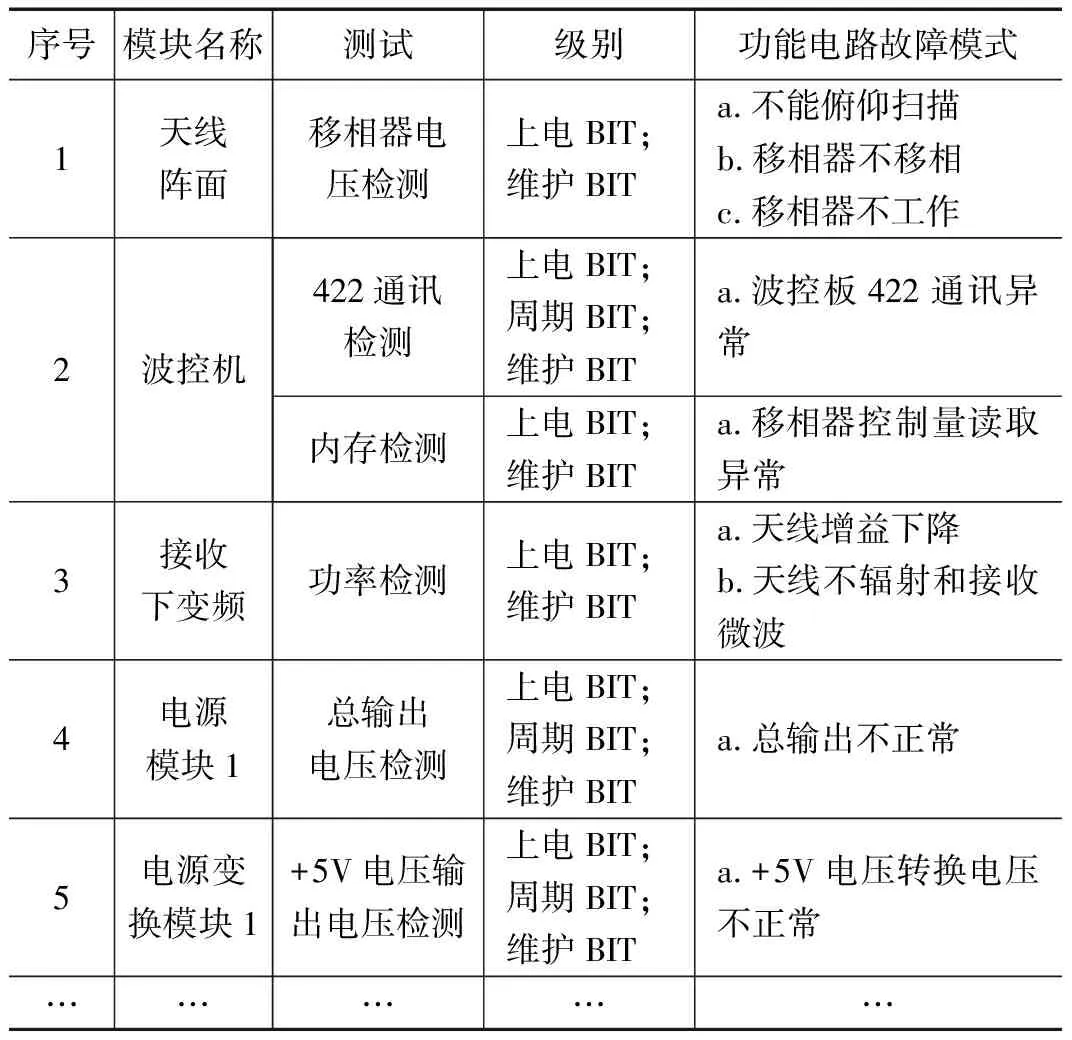

以天线组件为例,对产品进行元器件级和功能电路级故障模式及影响分析,并将预计获得的元器件故障率信息传递到功能电路级,汇总为功能电路级故障率信息,如表1所示。

表1 天线组件功能电路级故障模式及故障率信息表

图2 雷达系统工作原理图

1.3 产品原有测试性设计

本文中雷达产品在设计时已考虑了的大部分功能和关键指标检测的可行性和有效性,对各模块的故障具有一定的覆盖性。试验前需对产品测试点进行梳理,如表2所示。根据测试性指标对不同维修级别的要求,还需将测试点进行分类:上电BIT、周期BIT、维护BIT或人工检测等[4-5]。根据内部信号交联关系,将故障检测方式的分析结果补充到故障模式信息表中,如上表1最后一列所示。

1.4 测试性要求及预计结果

本文中对雷达的要求,基层级通过机内自检测(三种BIT)进行故障检测和隔离,故障检测率不小于92%,故障隔离率(到1个LRU)不小于92%。

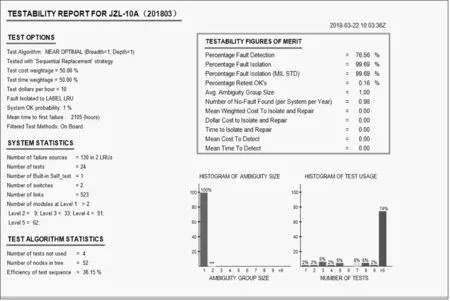

先期经过测试性建模仿真如图3所示,定量分析结果如图4所示,故障检测率仅达到75%左右,故障隔离率LRU级达到100%,当前的测试性设计不能够满足测试性指标的要求。

2 测试性验证试验结果分析

测试性分析及仿真的结果不能完全代表产品真实的测试性水平,应用故障注入技术开展测试性验证试验能够更真实地模拟使用过程中的实际故障。经过470余个故障样本注入后,计算得到故障检测率仅为56%左右(三种BIT),隔离率为78%左右(到1个LRU),均离指标要求较远。

表2 测试信息收集表

图3 建模仿真图

图4 建模仿真分析结果

经过仔细梳理和分析,对其中的检测问题归类如下:

1) 检测覆盖不全,未进行检测的故障。如接收闭塞脉冲故障、本振调制脉冲故障等,因故障率较低原设计未进行检测;又如AD转换错误、闭塞控制异常、通道增益控制异常等故障,不能由自身或临近的模块进行检测,需要通过系统外加激励源才能进行检测;

2) 已设计检测电路,但设计不完善。如检测电路与功能电路不独立,功能电路故障时导致检测电路同时故障。

3)一些故障直接导致雷达不能正常启动,不能用常规的检测方法进行故障检测,例如定时电路中的脉冲基准信号、帧信号的检测,需要专门设计流程进行检测。

发生的隔离问题如下:

1)隔离问题的产生基本为前级的故障导致后级产品的故障,需要增加前级的检测点,同时加入逻辑判断,如处理机内的电源模块故障时,除报处理机电源故障外,同时报天线/收发机上的发射机模块电源故障;

2) 另一种为闭环控制电路的故障,只能采取断开反馈环路的方式,另外增加外部激励的方式进行故障的检测和隔离,如扫描器(属天线/收发机)的控制信号由处理机数据处理板产生,当扫描器不转动时不能进行LRU的隔离。

3 测试性优化

一般情况下由于设计缺陷或隔离策略不到位等原因产品很难在测试性验证试验首轮就能满足规定的要求,所以需要综合试验结果和产品实际情况,对产品的测试性设计进行优化和改进。需要考虑多方面的因素:

1)体积、重量受到较严格的限制,不能增加过多的检测电路;

2)产品的时序控制需要合理安排,软件加入专门的检测程序后,时序不能打乱原有功能处理的运行时序;

3)根据故障树建立诊断树,隔离发生故障的模块,提高隔离率[6-7]。

3.1 优化方案

基于以上考虑因素,尽可能减少硬件的修改,主要通过优化软件设计进行改进。

1)增加脉冲信号检测,脉冲信号由信号处理板产生,接入接收频综模块中的数字波形产生模块后,可由FPGA对脉冲信号进行实时检测,判断脉冲信号的有无,通过内部总线发送到数据处理单元,由数据处理软件进行BIT信息综合判决,并上报航电系统[8-9]。

检测时,将输入的脉冲信号送至脉冲计数模块,以100 M时钟分别进行高低电平采样计数,当脉冲低电平持续时间大于200 ms时判决脉冲信号异常。检测流程如图5所示。

图5 接收频综输入脉冲信号检测原理图

2)环路测试改进:一些AD转换错误、闭塞控制异常、通道增益控制异常等故障模式在各模块内部无法进行检测,需要雷达系统内部通过产生特定信号,各模块形成信号环路后才能检测[10-11]。原理如图6所示。

图6 环路测试原理图

测试过程如下:

(1)频综模块中的数字波形产生模块根据数据处理软件指令,延迟产生发射中频信号,经过发射上变频模块上变频后输出射频信号,从而产生一个点目标信号,并从校准信号口输出;

(2)点目标信号经过天线上的校准耦合口进入到接收通道,经过和差器后进入接收机前端,信号经过放大后通过同轴电缆送到处理机内的接收模块;

(3)在处理机内,下变频模块将信号下变频至中频,并经过接收中频放大模块完成信号放大和二次下变频,其输出的中频信号送给信号处理板中的AD模块,后者完成中频信号采样;

(4)在信号处理板中,数字中频信号经过数字下变频、脉冲压缩处理后,输送给DSP模块进行目标信号处理;

(5)在信号处理软件中,对脉压后的目标信号进行信号幅度检测,并与预设的信号检测门限进行比较,由此判断系统功能连链路是否存在故障;

(6)信号处理软件将故障信息报送给数据处理软件,后者进行BIT信息综合判决后通过总线上报航电系统;

设置2个判决门限,一个是目标信号幅度门限,一个是目标信噪比门限。目标信号幅度大于预设门限且信噪比大于检测门限认为系统工作正常,否则判决系统功能故障。

3)BIT电路:改进接收频踪模块BIT信息收集电路,原接收频综模块的BIT信息由内部的数字波形产生模块采集,并通过RS422总线报送数据处理板。接收频综模块的RS422通讯原设计以功能处理所需的800 M时钟为基准,但是当800 M时钟信号异常时则RS422通讯异常,接收频综模块的所有故障信息无法上报,即功能电路的故障导致了BIT电路故障。

针对此问题,接收频综模块RS422通讯,改用模块内部自身晶振时钟,这样就避免因800 M时钟影响BIT信息采集和RS422总线通讯,BIT电路与功能电路隔离开,没有关联影响[12]。改进如图7所示。

图7 接收系统自检原理图及测试点布局

4)基准时钟信号、帧信号检测:一般雷达对基准时钟信号或帧信号的故障不能进行检测,主要是通过上级的航电系统进行雷达是否在线的判断,要对该类故障进行隔离,本文采取了分级检测的方式。首先,利用雷达主控程序所在处理器硬件的内部时钟对采集到的帧信号个数进行计数,满足一定的帧信号个数后,设置一个帧信号正确的标志位K,根据此标志位处理器硬件向视频处理器发送雷达数据包,视频处理器内部时钟对数据包进行计数,收到应有的数据包个数后,则判断帧信号正常,否则认为帧信号故障,可以输出相应的故障字。

5)隔离问题改进:针对LRU级隔离,因为LRU较少,通过简单改进判断逻辑,从而可以快速隔离到1个LRU,如下步骤:

(1)如果处理机电源报故,则不再判断天线/收发机的任何故障,直接报处理机LRU故障;

(2)如果发射激励报故,则不再判断天线/收发机的任何故障,直接报处理机LRU故障;

(3)如果有信号处理板、数据处理板故障报出,则不再判断天线/收发机的任何故障,直接报处理机LRU故障;

(4)如果处理机接收频踪报故障,则追溯接收前端,如果接收前端同时报故,则不报处理机的故障,仅报天线/收发机故障。

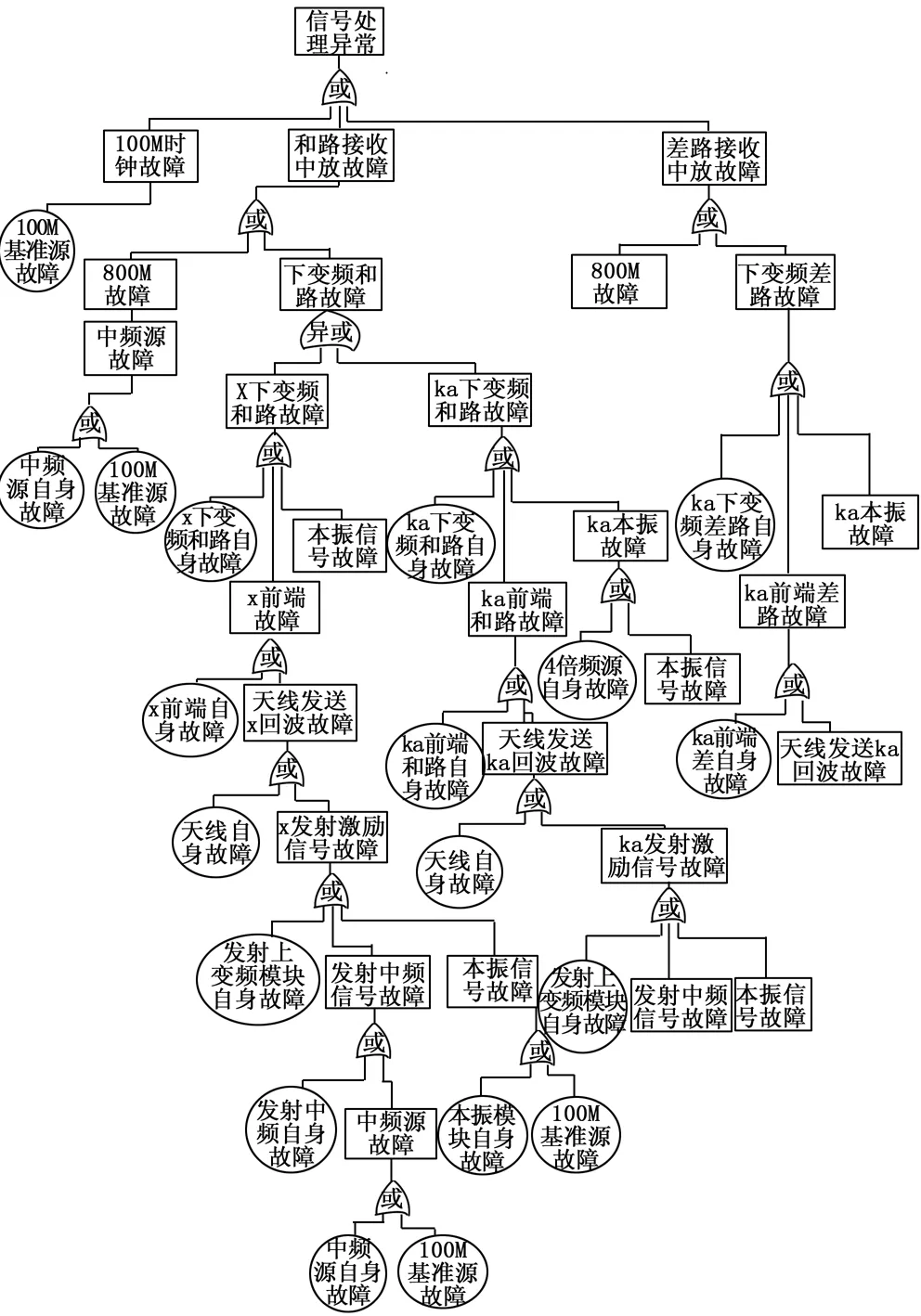

若要隔离到SRU层级甚至模块级,则需要通过建立故障树,分析诊断隔离策略[14-15],如接收通路故障树如图8所示,接收和路的诊断隔离流程如图9所示。

图8 接收通路故障树

3.2 回归试验验证结果

改进实施后,开展测试性验证回归试验,对检测和隔离问题的故障样本进行了故障注入补充试验,综合第一轮试验结果后两项指标有了大幅度的提高,检测率达到96%,故障隔离率达到91%,很好地满足了指标要求。

4 试验结果与分析

不论是测试性分析与建模仿真试验,还是测试性故障注入验证试验,均是对产品测试性进行验证评估的手段,它们各有优缺点。测试性建模仿真试验可以在不破坏产品的情况下,快速地给出定性、定量结果,但是建模仿真过程中模型与实际产品的差别较大,不能完全反映产品的软硬件设计情况。测试性注入验证试验对真实产品进行故障注入,能够更贴近产品故障实际,但是试验周期长,且对产品造成一定损伤。对两种试验手段可相互结合、互补充,

图9 接收和路诊断隔离流程图

找出产品测试性设计的薄弱点,进行优化和改进,最终使得产品满足指标要求。

5 结论

复杂电子产品的测试性与后期的维修性和保障性密切相关,测试性设计是否优良直接影响产品的综合性能。本文以某雷达系统为例分析测试性设计的基础条件和要求,并对测试性验证试验后暴露的测试性问题进行了分析和改进,最终回归试验得到了满足指标要求的量化结果及合理可行的诊断序列。结果表明,该测试性设计改进优化方法,能够在对产品进行尽可能少的硬件更改情况下大大提升测试性水平,同时为类似处于设计阶段的复杂电子设备测试性设计提供有用参考。