基于物联网的车辆碰撞监测系统设计与研究

2019-03-05,,,,,

,,,,,

(1.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳 621010;2.四川雅康高速公路有限责任公司,成都 610041)

0 引言

随着社会基础设施建设进程的不断加快,我国公路总里程已跃居世界第一[1]。与此同时伴随着汽车保有量的持续上升,随之而来造成交通事故的频繁发生。据我国卫生部门统计,在近千例交通事故中,仅有14.3%受伤人员能及时乘救护车到达医院进行救治,40%当场死亡,30%受伤者因为抢救不及时而死亡[2]。因此,快速准确定位车祸现场位置,缩短车祸救援响应时间对于保障人民的生命财产安全尤为重要。

目前,对于高速路上的事故预警主要依靠监控摄像或受害人员主动报警等方式[3]。但我国高速公路东西南北跨度大、行车环境复杂,部分地区存在通信信号覆盖不全面或受害者无法准确描述车祸发生现场位置等难题。当前对于高速路车祸监测预警研究主要有两类:1)基于车辆碰撞产生的物理信号进行事故判断,包括噪声、位移、振动信息等[4-8];2)对车辆运动信息进行监测,主要通过车载加速度传感器设备表征其运动状态[9-10]。上述车祸预警方式中物理信号监测易受环境干扰、车载传感器由于造价颇高和日常维护等原因而难以普遍推广。

当今一些发达国家如美国,德国,日本等在高速公路安全预警方面都有一套较为成熟的运行机制。美国的高速公路交通事故紧急救援管理系统(FIM)[11],是一个相互辅助、相互协调的系统工程,其子系统涵盖了高速公路路况信息和交通运行状况监控系统,可在24小时不间断地对高速公路上发生的一切事故和状况进行监控。但该监控系统仍高度依赖高速路上的监控摄像头进行信息采集,依靠人力进行事故识别,故缺少事故智能自动识别和报警的主动性,日本各大汽车制造企业如丰田、三菱等公司提出了“先进的安全汽车(ASV)计划”[12],一直致力于新型安全汽车技术的研究开发,主要是通过单片机控制车祸自动报警系统。利用信息感知、动态辨识等技术来提高的主动安全性。在德国,新生产的汽车搭载一种车祸自动报警系统,该系统主要是根据汽车发生车祸后的气囊装置自动释放,进而启动应急救援程序自动拨打紧急电话,急救中心收到车祸预警后,将通过卫星搜索事故车辆预先安装的定位芯片以获得具体的车祸位置,再启动救援响应。据测试,本系统可以将平均救助时间缩短50%左右[13]。基于此,本研究提出基于物联网对高速路波形梁钢护栏进行状态监控来识别和判断重大交通事故的发生并加以报警。

1 碰撞监测系统组成

本碰撞监测系统主要由三大模块组成:第一部分是数据采集模块,用于采集事故中车辆碰撞波形梁钢护栏产生的加速度物理信号,实现对碰撞冲击后物理响应的识别与感知;第二部分是数据传输模块,实现对采集信号的远程实时传输,同时将事故发生处地理坐标一并发送至碰撞监测云平台;第三部分是数据处理及预警反馈模块,实现对碰撞物理信息的提取及车祸严重程度的识别,进而反馈至碰撞监测云平台,以便于高速公路管理部门及时掌握事故发生状态和地点,从而展开高效施救。

1.1 数据采集模块

失控车辆在碰撞护栏的过程中,会发生持续的碰撞变形,根据我国汽车正面碰撞标准GB/T 20913-2007《乘用车正面偏置碰撞的乘员保护》规定[14],时速为50 km/h碰撞时要求汽车安全气囊必须打开,而碰撞持续变形时间一般为40~80 ms,此时间会随车速增加逐渐减少。故车速越高,碰撞时的加速度越大,造成人员伤亡的可能性也就越大。因此,可通过碰撞发生时的加速度大小直接表征事故的严重程度。则车速为50 km/h时碰撞其加速度介于173.6~347.2 m/s2,即17.7~35.4 g(g=9.8 m/s2)。则可通过设置加速度的阈值隔离偶然碰撞事件以提高系统的监测精度,减少由动物等外界偶然碰撞造成的系统误报。

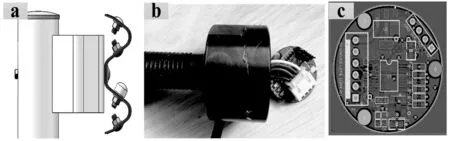

参照交通行业JT/T 281-2007《公路波形梁钢护栏》标准[15],当前高速路护栏多为二波纹和三波纹波形梁,其安装主要通过螺栓与立柱连接。基于此,本方案将加速度传感器设计成护栏同尺寸螺栓结构,将加速度传感芯片与控制电路集成至一块PCB板置于螺栓头内部,再将此传感器安装于护栏上。当车辆碰撞护栏时,护栏由于受到冲击瞬间产生加速度信号,传感器受激振动采集加速度信息,经后端算法处理分析加速度是否过大,可直接判断是否发生严重事故。智能螺栓传感器其安装及实物如图1所示。

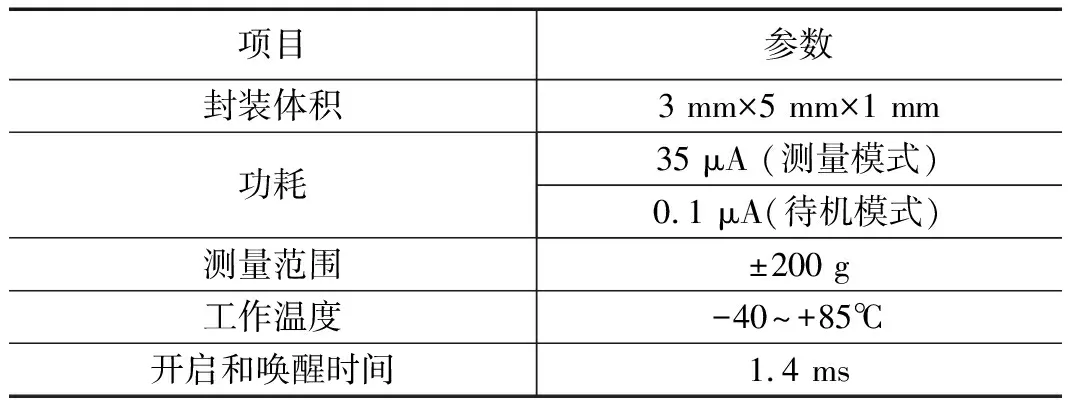

本传感检测电路主要实现三大功能:加速度信号的检测、A/D转换以及与外部的通信传输功能,本设计使用的传感器为三轴MEMS加速度计,其型号为ADLX375。采用14引脚LGA封装,其具体参数如表1中所示。

图1 智能螺栓加速度传感器安装及内部电路图

项目参数封装体积3 mm×5 mm×1 mm功耗35 μA (测量模式)0.1 μA(待机模式)测量范围±200 g工作温度-40~+85℃开启和唤醒时间1.4 ms

本传感器封装体积小,能较好地安装在智能螺栓空腔内部,保证了智能螺栓整体结构的紧凑性,其唤醒时间短,能够在碰撞加速度达到峰值前瞬间开始监测;功耗低,达到冲击阈值才开始工作,其他时间均保持待机状态,能有效降低监测系统能耗,进一步保证路段监测的有效性。

1.2 数据传输模块

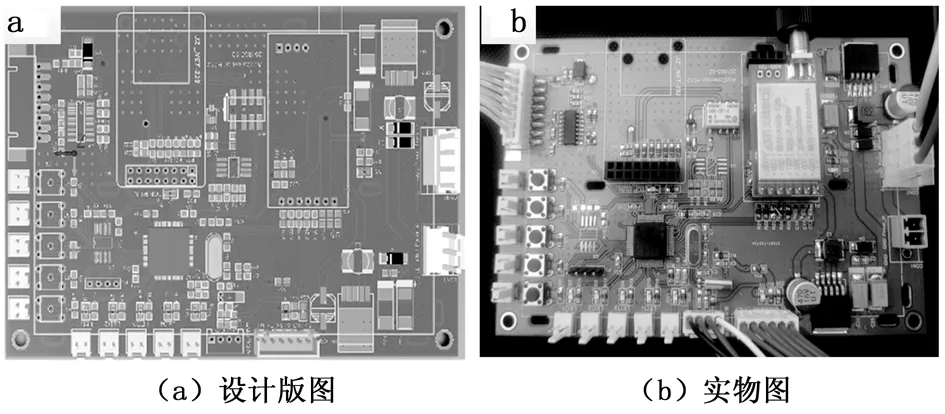

基于高速路跨度大、里程长等特点,本系统数据传输模块主要由采集仪和网关组成。采集仪一方面是保证与传感检测电路进行串口通信,接收采集到的加速度信号,另一方面通过LoRa[16]无线通信模块将数据发送给网关;网关与监测平台通过4G通信模块连接,能保证在较短时间内海量数据的即时传输,有效提高预警响应时效性。而LoRa传输不受节点和长度影响,适用于稀疏且长距监测节点网络,能有效代替有线传输,进而降低系统整体数据传输成本。采集仪和网关电路设计版图及其实物如图2、3所示。

图2 采集仪电路

图3 网关电路

1.3 数据处理及预警反馈模块

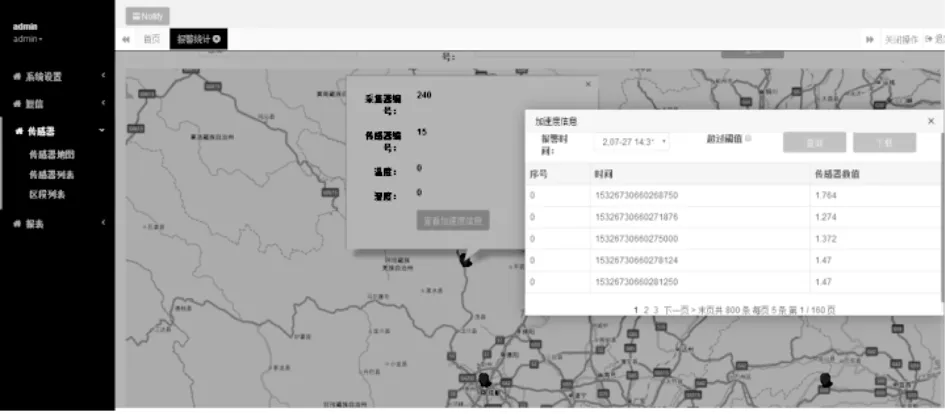

数据处理及预警反馈模块主要包含智能螺栓传感器监测单元、数据处理单元、处理结果反馈单元三大模块。采集仪将传感器感知的碰撞信号通过LoRa传输至网关,再通过4G通信传输至监测平台服务器。监测系统数据分析算法对采集到的物理信息进行即时处理分析,并对事故程度做出判断。监测平台将处理结果通过关联号码反馈至路段监测人员(如救援中心、路段管理人员或交警支队等)而预警。如图4为本研究基于物联网开发的车祸碰撞监测软件平台。

图4 车祸碰撞监测软件平台界面

图5 碰撞监测系统工作流程

在软件平台对监测道路沿线分布的智能螺栓传感器进行编号,根据其分布位置进行经纬度标记一并录入监测系统,则碰撞发生时预警信息能准确反映车祸发生地、发生时间和阈值警报等级相关信息,以实现快速响应并准确预警车祸发生状况,为实施救援提供有效信息。

1.4 监测系统工作流程

物联网技术的发展离不开软件系统的架构和硬件设备的支持,完整的物联网系统包含感知层、通信传输层和应用层(包括处理子层和应用子层)。在设计基于物联网的车辆碰撞监测预警系统中:其感知层中以三轴MEMS加速度计为传感芯片,用来监测车辆与护栏碰撞过程中的振动加速度信息,其高赫兹采样频率有效的保证了碰撞发生时物理信息的完整与准确性。同时,线路传输-LoRa技术-4G通信三级传输网络共同架构组成物联网系统的通信传输层,多通信技术的融合有效保证了整体物联网预警监测信号和预警信息的快速响应,实现了监测路段的即时传输与实时监控。最后,本物联网系统应用层中的监测预警云平台搭载了针对多物理参数快速响应的数据处理算法,可通过云台算法解耦车祸信息,包括:表征车祸严重程度等级的加速度值、车祸发生处准确路段的定位信息、车祸发生事件等,基于此,本监测系统可进一步将车祸预警信息发送至相关路段的管理人员展开救援,以此改变高速公路中现有车辆碰撞的监测模式,提高车祸救援响应的时效性,保证人民的生命财产安全。

本系统大致的工作流程如图5所示。首先系统初始化,系统云平台加载数据处理算法,智能螺栓传感器设定加速度大小等级判断阈值,采集仪与网关连接。随后监测系统中传感模块与通信模块自检功能是否正常,系统无故障则正式上线工作。此时,加速度传感器以及采集板和网关都处于低功耗的休眠模式,当有车辆碰撞振动发生时,传感器自动检测加速度值的大小,并与设定的加速度等级阈值进行比较,若超过阈值,则进行加速度信号采集,并传回加速度信号数据,监测平台软件进行算法分析并表征撞击程度。随后监测系统根据算法处理结果自动将已编辑好的报警短信发送到相关联的手机号码,快速将事故信息反映到相关部门,启动事故相关的应急处理流程。

2 系统测试及分析

基于物联网的监测系统整体功能的验证其核心就在于感知层和通信传输层功能的实现。为保证护栏结构的完整性,在感知层中基于护栏同尺寸连接螺栓搭载了三轴加速度传感芯片,在通信传输层中构建了三级数据传感网络。故本系统功能测试主要有:1)验证搭建的数据采集平台通信功能是否正常,包括远距离通信传输测试和多个传感器同时触发是否会影响通信;2)验证本系统的智能螺栓加速度传感器采集的加速度大小是否正常,即监测的准确性验证。

2.1 监测平台通信功能验证

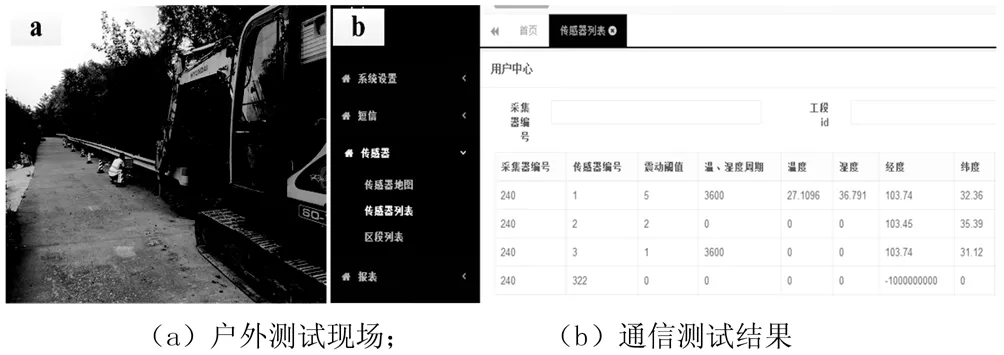

户外测试以挖掘机撞击护栏模拟车辆碰撞,采集仪和网关设置距离约500 m,通过手持终端对采集仪进行参数设置,包括经纬度、传感器编号等,撞击测试如图6所示。

图6 监测平台通信测试

模拟车辆碰撞测试监测平台远程传输通信,经测试碰撞发生后20秒内监测平台即可显示碰撞时间、各传感器编号、分布位置、振动加速度大小等信息,实验数据结果表明本系统可实现远程实时传输通信,以及多个传感器同时触发不会影响系统通信,能同时显示各传感器感知状态,即表明本系统可实现高速公路监测段远程全区域的在线实时监测。

2.2 系统采集的加速度大小准确性验证

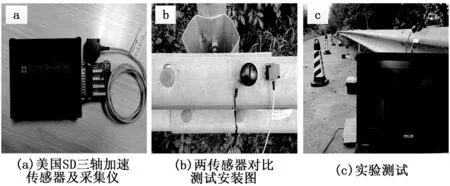

准确性对比验证传感器采用美国SD公司的三轴MEMS加速度传感器,其型号为SDI 2460-050,其采样频率最高可达10 kHz,测量范围为±50 g,配套的采集仪是SD公司G-Logger 3330,可将传感器输出的离散信号拟合成加速度波形图像,并能对传感器进行个性化采集设置,智能螺栓传感器加速度大小准确性验证测试如图7所示。

图7 加速度大小准确性验证

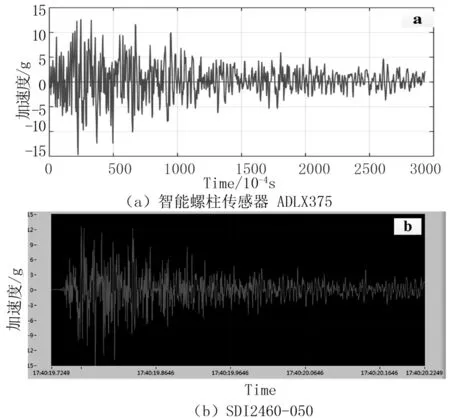

模拟高速护栏碰撞模型构建测试平台,如图7(b)所示。将本研究设计的智能螺柱传感器ADLX375与SD公司三轴加速度传感器SDI 2460-050安装至护栏上,使其能够同时采集振动信号。两传感器采样频率均配置为3 200 Hz。试验采集数据如图8所示。

图8 加速度大小准确性验证测试

由图8所示,对测试平台加载冲击激励后,本研究设计的智能螺栓传感器ADLX375和美国SDI 2460-050三轴加速度传感器其测试结果显示的加速度峰值大小及其出现时间基本吻合,即两传感器监测到的加速度信号其幅值和相位分布基本一致。则可表明本研究设计的智能螺柱传感器ADLX375可实现对碰撞过程中加速度大小的准确测量。

3 总结

本文基于物联网搭建了高速路护栏碰撞智能监测预警平台,该监测系统主要由数据采集模块、数据传输模块、数据处理及预警反馈模块组成。经测试,本系统可实现对碰撞信号的有效实时采集,系统加速度传感器其休眠和监测两种工作状态的切换有效的降低了系统能耗。LoRa传输与4G传输两种方式的结合,既降低了系统整体造价又保证了数据远程实时同步传输的有效性。系统软件平台算法实现了对碰撞物理信息的提取及车祸严重程度的识别,能在20秒内快速准确的实现对车祸碰撞状态的感知并预警,极大的提升了高速路车祸救援响应效率,对保障高速路行车安全与人民生命财产安全具有重要的意义。