双PWM变换器的异步电机矢量控制系统设计

2019-03-05,,

,,

(西安交通大学 城市学院,西安 710018)

0 引言

电机驱动和运动控制在工业制造中有很广泛的应用,任何电能的生产都离不开电机的运行,采用智能化设备对电机的运行过程进行控制,不仅能够满足节能环保的要求,同时还能够为企业带来很大的经济收益。由于直流电机和交流电机的内部构造不同,所以控制方式也有很大的不同。直流电机的电枢回路和励磁回路都是解耦回路,若想对其进行控制,必须要调节电枢电流和励磁电流,这种控制方法虽然操作起来简单,但是很容易增加故障,使维护工作变得更多。限制电机容量和最高速度、交流电机向定子输送三相正弦交流电流,在高速旋转下产生感应电动势,从而形成转子电流。在感生磁场力作用下,定子不断旋转。交流电动机无论是在结构还是制造成本上都好于直流电动机,而且电压很高,容量很大,因此具有广阔的市场发展潜能。然而,交流电动机的系统具有高阶性、非线性和强耦合性,所以通常的电压调速方式很难达到与直流电机相同的控制效果。矢量控制法的出现有效改善了这一问题,而双PWM变换器的出现能够有效提高交流调速系统的性能[1]。

近年来,交流电机调速与拖动应用十分广泛,如何控制电机系统性能已经成为热门研究的问题,人们要求控制系统拥有高性能、强鲁棒性、高效性和低能耗性。为了满足上述要求,相关领域学者一直致力于研究各类控制技术,其中矢量控制以电流脉动小、启动性能好、控制范围宽等优点在众多控制技术中脱颖而出,并在各个领域中得到广阔应用。为了快速控制转速,信息系统将得到的转速信号引入闭环中进行控制,但是传统的控制方法使用的是传感器检测转速,这种方法虽然工作过程简单,但是成本很高,尤其在一些地方安装速度传感器难以检测到转速。无速度传感器的出现有效解决了这一问题,不仅能够检测到已有的电压电流信息,同时能够估算出电机转速,对于较宽范围转速和较窄范围转速而言,这种方式都可以使用[2]。通用变频器网侧电流谐波产生的分量大,能量难以回馈,因此必须要改进变频器的拓扑结构。

本文采用双PWM变换器代替了传统的二极管,带动电机电能从双向流动,使电机能够在四象限中运行。在双PWM变换器的操纵下,发电机的电能可以直接在电网中回馈。本文设计了一种新的异步电机矢量控制系统,对系统的主要硬件模块和软件算法进行介绍,并通过实验验证了双PWM变换器控制系统的工作效率,实验结果表明,所设计的系统性能十分优越,理论分析的结果与电脑仿真的结果相同,该系统具有很高的实用价值,值得大力推广使用。

1 双PWM变换器的异步电机矢量控制系统硬件设计

在交流调速系统中,变频器是主要的核心部件,设计其异步电机矢量控制系统对于提高调速效率、优化生产过程、提升电机质量、推动技术发展有重要意义。本章主要对电机矢量控制系统的硬件进行设计[3]。双PWM变换器的异步电机矢量控制系统硬件总体架构如图1所示。

图1 双PWM变换器的异步电机矢量控制系统硬件

1.1 电机结构创新设计

传统的变频器电机结构为电压型拓扑结构,电流流动方式为交流—直流—交流,整流采用的是不可控二极管整流。电机工作原理为:将电网中的交流电整流,取出中间级的电压,分析其是否处于恒压恒频状态,通过逆变器改变直流电幅值频率,将直流电转变成交流电,帮助电机提供电能,这种方式不适用于馈制动状态和发电运行状态,其电机具体参数设计如表1所示。

表1 电机性能参数设计表

当电机处于非正常运行状态时,电能不能直接回馈到电网中,只能在变频器周围存储能量,存储的电能和电压热量不断升高,致使电容器和功率器件被破坏[4]。传统方法是在电机各个节点上安装制动电阻,以此来回馈电机电能,这种方式虽然能在一定程度上缓解变频器器件损坏,但是也会造成电能浪费,使设备的额外热量增加,对环境造成不良影响。使用二极管设计的电机结构,整流电路功率因数很低,致使电网出现谐波污染,波形也产生了严重的畸变[5]。传统电机结构如图2所示。

图2 传统变换器电机结构

传统变频器的电机结构有很大的缺陷,难以得到高性能的控制变频器,为了提高矢量控制系统的工作效率,必须要对系统结构进行改善。传统结构在整流侧上采用的是不可控二极管,本文选用PWM整流器代替不可控二极管,结构对称方式为整流侧和逆变侧,电网电流具备双向流动特点,当电机处于回馈制动状态时,电能可以直接反馈到电网中,从而起到节能的作用。新的双PWM变换器,电机结构如图3所示。

图3 双PWM变换器电机结构

观察图3,双PWM变换器的整流侧和逆变侧通过直流电连接,确保大电容顺利通过,直流母线两端的电压值固定,利用解耦原理控制两侧电压和电流。在电机矢量控制系统中,关键的一步是控制转环的转速,调节转环的性能。如果传感器安装位置不妥当,则很有可能影响测量精度,图3的电机结构选用无速度传感器调节变频速度,检测电流值和电压值,这种方式不仅能够有效降低系统成本,同时能够提高系统可靠性[6]。

1.2 DSP芯片设计

选取的DSP产品是TI公司生产的,共有三个系列,分别为:TW4356系列、TW4357系列和TW4358系列。三个系列产品负责不同项目的工作,其中,TW4356系列的DSP产品拥有丰富的I/O端口、通讯接口、A/D接口和输出接口,利用数字控制技术和运动控制技术来控制电机和数字电源;TW4357系列的DSP产品负责控制设备能耗,确保设备能够使用低能耗的手持设备,在无线终端(PDA、GPS)领域得以应用;TW4358系列的DSP产品负责处理复杂的图片。

DSP芯片具有极高的数字信号处理能力和强大的控制性能,在工业控制领域拥有很广的应用。同时本文在DSP平台上加入了新的内核,应用32位定点结构确定芯片CPU各个节点所在位置,同时包含32个单精度浮点单元。此款芯片不仅能够计算复杂的浮点,同时具备精度高、成本低的优点。运算能力满足32位运算能力,处理能力高达64位,内存访问为8级保护流水线式访问,确保执行速度。

DSP的最高运行频率为150 MHz,同时拥有852K的Flash,既能支持内部电压,同时也能确保外部参考电压,使电机拥有丰富的控制外环,输出电路为18路EPWM输出,输入电路为6路ECAP输入。设备配有SPI通讯接口、SCI通讯接口和I2C通讯接口,外部中断高达8个,系统的主控芯片为DSP芯片[7]。

1.3 编程控制器设计

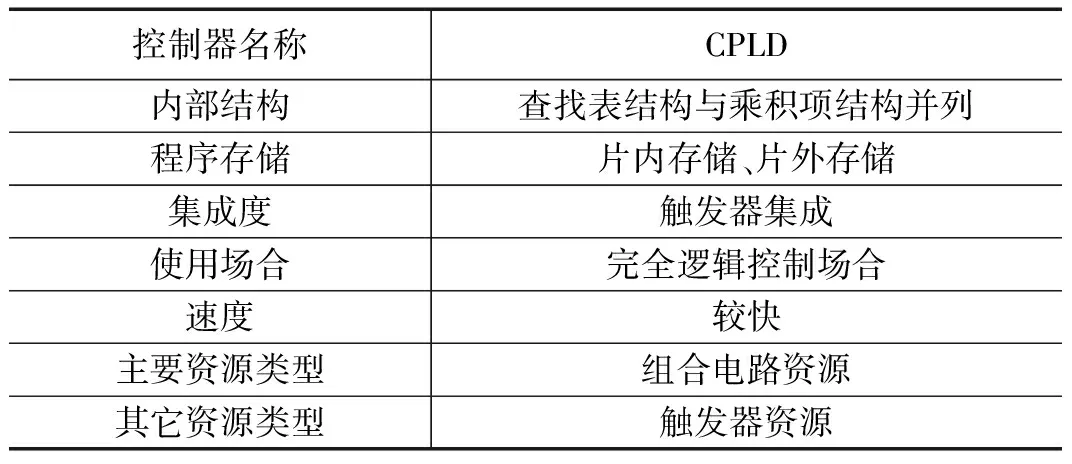

本文设定的可编程控制器利用用户代码设定,并且能够反复书写,有效降低了开发需要花费的成本,缩短工作时间,确保工作在保密的条件下运行。设计的编程控制器各项参数如表2所示。

表2 编程控制器各项参数

CPLD具有很高的功能扩展能力,针对一些复杂算法而言,CPLD也能够准确快速地计算出来。CPLD在开发测试阶段就可以保护信号,并对逻辑做出判断,利用按键和LED灯控制系统运行[8]。CPLD与DSP存在互相关联的关系,同时加置ALTERA公司生产的FEEW处理器做辅助。

系统的配置功能为SRAM功能,编程方式为重复编程。为了防止系统与电源失去连接时,SRAM数据丢失,在FPGA上安装EPROM芯片,并在里面写上备用配置数据,系统在接入电源之后,数据就会自动引入SRAM中。串行配置芯片为16 Mbit,系统出现掉电后就可以再次加载。

2 双PWM变换器的异步电机矢量控制系统软件设计

根据设计的系统硬件框架和整体电路,设计矢量控制系统软件部分。软件是系统的核心环节,能够帮助系统起到很好的控制效果。系统软件主要从PWM整流器侧和PWM逆变器侧两端设计,设计程序的开发环境为CCS4集成环境,不同类型的DSP负责不同信号的工作,采样和信号处理方式为AD处理,通过CPLD对主要的信号和逻辑做出计算。

双PWM变换器的异步电机矢量控制系统软件主程序如图4所示。

图4 双PWM变换器的异步电机矢量控制系统软件

观察图4,双PWM变换器矢量控制系统软件利用子系统完成软件工作,工作过程共分为如下几步:

第一步:系统初始化。系统初始化主要包括功能模块初始化、FPGA初始化、控制器参数初始化、AD采样初始化以及PWM模块初始化等。在结束初始化工作以后,系统开始进入等待模式,各个向量不断中断,响应服务器程序。

第二步:中断控制。中断系统包括主中断(ePWM中断)、错误保护中断(TZ中断)以及外部按键中断。主中断是中断系统的主要部分,负责计算核心模块,实现主要的控制功能。使用Park和Clarke对各个坐标点进行控制,调节电流内环与外环的PI值,重构定向电压,估测双PWM变化器的转速[9]。

TZ错误保护中断是系统的警报器。系统在运行时,电流和电压可能会出现故障,电压值和电流值可能直接超过母线,造成数值偏大或者偏小,这样IPM报警器就会发出警报声,警报信号进入FPGA 后,中心系统做出封锁处理,防止错误PWM信号输出。在处理后,系统的信号生成统一信号传入DSP的TZ引脚中,从而下发中断指令,切断PWM信号后,故障类型存入上位机,在LED等中显示故障所属类型、

外部按键中断处理负责系统的变频处理、外环切入、编码器测速以及转速估算,设计的按键共有4个,颜色分为红黄蓝绿,负责不同的功能,以颜色判断各个按键负责哪项功能。利用DSP连接将地址总线AB与数据总线DB判断哪一个键被按下,使对应的功能能够得到执行。

第三步:PWM信号封锁。信号在输出和缓冲时,IGBT的驱动信号和PWM信号可以通过逆变桥检测出来,在一个桥臂上会出现不同的PWM信号,同时还能封锁FPGA信号,使输出的组态为高阻态,线路呈现关闭状态。上述情况如果未发生,则证明FPGA接收的是DSP传过来的PWM信号,可以直接传送给IGBT中,做驱动信号。

第四步:报警保护。针对系统过压和过流问题处理,如果信号流过的持续时间大于5 μs,则证明该信号为干扰信号。一旦确定系统被干扰信号入侵,系统就要向上位机传输情况,读取按键信息,根据按键信息对各部分做出相应处理[10]。

第五步:数据通信。在得到矢量控制结果后,DSP与FPGA以外设形式连接到一起,利用地址线和数据线进行通信,控制继电器的工作状态,切换各个数据。DSP在移动终端中读取各个数据,判断报警类型,并按下按键信号,确保在通信的同时可以执行响应的功能任务。

3 双PWM变换器的异步电机矢量控制系统验证实验

3.1 实验目的

为了检测本文设计的电机控制系统实际效果,与传统系统进行实验对比。

3.2 实验参数设置

设置实验参数如表3所示。

表3 优化控制方法实验参数

3.3 实验结果与分析

根据上述参数进行实验,选用本文设计的控制系统和传统的控制系统对同一个双PWM变换器异步电机矢量进行控制,记录对比实验结果。

图5 误差率实验结果

分析图5,随着控制频率的增加,误差率也在不断加大,传统控制系统的误差率始终在一个较高的水平上。观察上图,当控制频率为0 rad/s,两种系统都不会产生误差率。当控制频率为100rad/s,传统控制系统的误差率变化极快,高达0.34 rpm,变化幅度较大,本文设计系统误差率变化幅度很小,只有0.04 rpm。控制频率在100~102rad/s时,传统系统误差率上升很快,可以高达0.42 rpm,本文设计控制系统误差率上升幅度很小,为0.10 rpm。控制频率在102~104rad/s时,传统系统误差率上升相对较慢,为0.47 rpm,本文设计的控制系统误差率上升速度出现轻微加快,为0.15 rpm。

控制频率在104~108rad/s时,传统控制系统误差率始终维持在一个较高水平,稳定在0.47 rpm之间,控制频率在104~106rad/s,本文设计控制系统误差率处于上升状态,上升过程有轻微的波动,最高误差率为0.17 rpm。当控制频率为108rad/s时,本文系统的误差率达到最大值,为0.25 rpm。虽然本文设计系统的误差率突然增大,但始终低于传统控制系统误差率。

在不同的控制频率下,对应的控制时间也有所不同。当控制频率为102rad/s时,传统控制系统的控制时间为0.085 μs,本文控制系统的控制时间为0.020 μs;当控制频率为104rad/s时,传统控制系统和本文控制系统的控制时间都有所增加,分别为0.092 μs和0.031 μs;当控制频率上升到106rad/s时,传统控制系统花费的控制时间有小程度的增加,为0.097 μs,本文控制系统的花费时间0.038 μs。

3.4 实验结论

根据上述实验结果与分析,得到如下实验结论:传统的矢量控制系统和本文研究的矢量控制系统都能对双PWM变化器的异步电机矢量进行控制,但是取得的控制效果有很大的不同。传统的控制系统在控制过程中很容易受到外界干扰,产生的误差率很大,而且抗干扰能力很弱,一旦干扰程度增强,整个系统都可能进入瘫痪状态。本文设计控制系统具备抗干扰能力,能够有效过滤掉部分干扰信号,减少感染信号对系统的影响,确保工作效果。

传统的控制系统采用的是二极管控制,系统在工作时会产生大量谐波,污染周围环境。本文使用的控制系统采用的是网侧子系统,控制性能极好。在系统出现故障时,本文设计的矢量系统中的多个子系统会联合调试,直接控制电机电能。双PWM变换器可以控制异步电机电子信号,确保电网电流正弦化,解决谐波污染问题。同时,在电机运行过程中,所设计的系统内部电能可以直接反馈给PWM整流器中,在整流器中传输电能,避免多余的能量损耗,达到节能减排的目的。传统的系统只适用于安装传感器的电机,而本文研究的系统可以利用磁链观测法计算出矢量值,系统不需要安装传感器就可以计算,无论电机运行速度过高还是过低,该系统都可使用。同时使用无速传感器能够大大节省系统成本,让各个环节更加紧凑的拼接到一起。

综上所述,本文设计的控制系统无论是在控制能力、控制效果和控制花费时间上,都较传统系统有很大程度的提高,更值得大力推广和使用。

4 总结与展望

本文着重对双PWM变换器异步电机矢量控制系统的硬件和软件部分进行设计,分析如何利用无速度传感器控

制异步电机的矢量。由于PWM传感器与逆变器侧在结构上有很大的相似性,所以二者都可以采用DSP做主控制器,运行各个核心算法,同时选取FPGA采取各个信号,分析系统的运算逻辑,根据磁链观测算法设置软件程序。

设计的系统具有很强的鲁棒性,控制性能良好,但是本研究依旧存在一些需要优化的地方,具体可以概括为如下几点:

1)DSP控制器虽然具有较高的控制性能,但是对电机参数要求较高,必须要具备全面的电机参数,才能确保控制维度,因此必须要引入分数阶PI控制器,增强控制器的控制维度,提高控制系统的能力。

2)本文研究的矢量控制方法皆为理论值,但是在实际研究中,电机运行会产生额外转速,系统必须要考虑异步电机额外转速产生的矢量,这样才能得到真实值。

3)目前该系统使用的通信网络数据线主要是CAN数据线,占地面积较大。未来必然会向着网络芯片的方向发展,实现系统各参数同步显示。