基于组态软件的混凝土预制板生产线监控系统设计

2019-03-05,,,

,, ,

(北京星航机电装备有限公司,北京 100074)

0 引言

近年来,国家大力推广装配式建筑。装配式建筑是指用由工厂生产的预制构件在工地装配而成的建筑,是把传统建造方式中大量的现场作业转移到工厂进行,以实现建筑产品节能、环保、全生命周期价值最大化的可持续发展的新型建筑生产方式,是建筑工业化改革不可逆转的趋势[1]。

实现装配式建筑最重要的是完成预制构配件生产的工厂化,即要有能够满足预制构配件生产要求的工业流水线[2]。常见的混凝土预制板是建筑施工中广泛应用的产品,种类主要包括叠合楼板、内墙板、复合外墙板以及楼梯等[3]。

目前,混凝土预制板一般都在尺寸较大的模台上生产,多个模台在生产线各工位间循环使用[4]。因工位多、工艺流程特殊,有的操作可通过自动化的单机设备完成,而有的工位需要人工干预。整个生产线占地面积大,面向多任务生产,控制系统复杂。现有技术中,生产线主要通过现场安装摄像头进行监视,缺乏对生产过程有效的实时、动态、集中统一的监视和自动控制[5]。

本文构建了一种基于计算机和工业网络的混凝土预制板生产线集中监控系统,采用力控组态软件进行设计开发,完成了整个生产线全过程状态监测的人机界面。计算机监控系统管理生产线产品工艺参数和生产数据,实时采集并分析各分系统单机设备状态,动态监视各工位运行情况,控制各分系统按照运行策略,完成产品工艺流程,从而达到集中管理和监控的目的。

1 产品工艺流程

1.1 外墙板生产工艺

混凝土预制板生产工艺流程因产品种类不同而略有差异[6]。下面以最复杂的混凝土预制外墙板为例进行说明。

如图1所示,为外墙板生产工艺流程示意图。首先完成二次养护的带外墙板产品的模台从养护房取出,移送到拆模工位进行模具拆卸和清理,外墙板从所在模台上吊下运走,而模台则在线上循环使用,进入后续工位进行清理、喷涂脱模剂以及模具安装定位。

携带模具的模台被移送至外页板安装区域,进行网片和相关嵌件的安装,随后到一次浇筑工位进行底层混凝土浇筑和振动。然后,继续前进至后续工位进行保温板以及顶层钢筋网片和嵌件的安装。之后到二次浇筑工位进行顶层混凝土浇筑和振动,随后再到下一工位进行补料检查。接着,完成两次混凝土浇筑后的模台依次按照工艺要求的温度和时间完成静置和一次养护,以及表面抹光处理,最后按照二次养护的时间、温湿度在养护库中进行二次养护。完成二次养护后的产品取出脱模吊运,如此循环往复。

图1 外墙板工艺流程示意图

1.2 生产线工位布置

根据外墙板生产工艺流程,结合厂房实际尺寸进行生产线的工位布置,如图2所示。

图2 生产线工位布置示意图

为保证生产节拍和产量要求,对于模具拆装、钢筋、网片等附件安装工序设置多个人工工位并行展开操作。整个生产线设置四台移线车完成出库工位到拆模1、内页板1到移线1、移线2到缓冲、移线3到抹光四个位置的模台摆渡。养护完成的产品出库后,首先完成拆模和调运,之后设置清洗工位完成模台清洗和喷脱模挤,模台完成清洗后经过外页板人工工位进行钢筋嵌件放置,然后设置一次浇筑工位,一次浇筑完成后设置保温板工位,放置保温板后经过平移车摆渡,到达内页板人工工位,放置钢筋嵌件后设置二次浇注工位,最后经缓冲工位等待移线车送入静置养护房。静置养护房和一次养护房分开控制温度和时间,养护时间一般在2小时以内,采用流水线先进先出的方式布置工位。因为二次养护的时间比较长,一般在8小时以上,所以立体养护库设置多层,可以同时容纳几十个产品进行养护,以提高生产效率和产量,同时节省厂房空间,满足生产现场12小时工作制的生产节拍。

2 系统硬件架构设计

本文构建的生产线监控系统采用计算机集中管理, PLC分散控制的方式。根据上述工艺流程和工位布局,将整个监控系统划分为计算机综合管理系统、一次浇筑行进分系统、二次浇筑行进分系统、预养护分系统、立体库分系统以及移线车、喂布料、振捣等单机分系统。

计算机综合管理系统通过力控组态软件和工业以太网交换机与各分系统PLC通信,获取现场运行信息,并经过分析判断,对各分系统下达控制指令。各分系统直接采集所负责范围内的现场仪表信号,并控制电气设备的运行,各分系统之间不直接进行信息交互[7]。系统硬件组成架构如图3所示。

图3 生产线监控系统硬件架构

生产线动力系统采用TN-S电力系统,三相五线制,AC380V供电,400 kW用电容量,主要负荷为热负荷、电动机负荷;计算机综合管理系统采用研华19寸平板电脑E7500,2.8 GHz主频,4 GB内存,搭载力控 ForceControl V7.0软件,保证总控系统流畅运行;工业以太网交换机选用研华EKI-2528,8电口百兆满足使用需求,工业级网线传输数据;各分系统PLC采用西门子1215C AC/DC/RELAY,各分系统底层执行器件主要包括伺服电机、工频电机、变频器、位置传感器、温湿度传感器、以及按钮和指示灯等。

生产线具备手动和自动控制功能。手动模式下由各分系统设备本地通过人工操作实现本机设备的功能,手动操作后现场状态改变,切回自动状态时需要在计算机综合管理系统登录界面做相应状态修改确保状态一致;自动模式下由计算机控制系统发送动作指令协调各设备的运行与功能实现,各个分系统只接受计算机综合管理系统的指令,并将现场状态数据及任务完成情况反馈给计算机。计算机综合管理系统是整个生产线自动运行的“大脑”,提供人机交互界面用于管理生产线产品工艺参数和生产数据,实时采集并分析各分系统单机设备状态,并监视整个生产线的运行情况,调度各分系统按照工艺路线和运行策略,完成线上产品的生产工艺流程。

3 监控软件开发

采用力控ForceControl V7.0监控组态软件进行工程的开发,其程序及组件包括工程管理器、人机界面、实时数据库、DB、I/O驱动程序、控制策略生成器以及各种数据服务和扩展组件等。利用其组件I/O驱动程序实现力控与PLC设备的通信,并对设备寄存器中的数据进行读出或写入。实时数据库是组态软件的核心,负责实时数据处理、历史数据存储以及数据服务请求处理等[8-11]。系统软件创建的包括界面、脚本、动画连接等通过人机界面运行系统来运行,操作人员通过人机界面实现实时监控。

3.1 人机界面设计

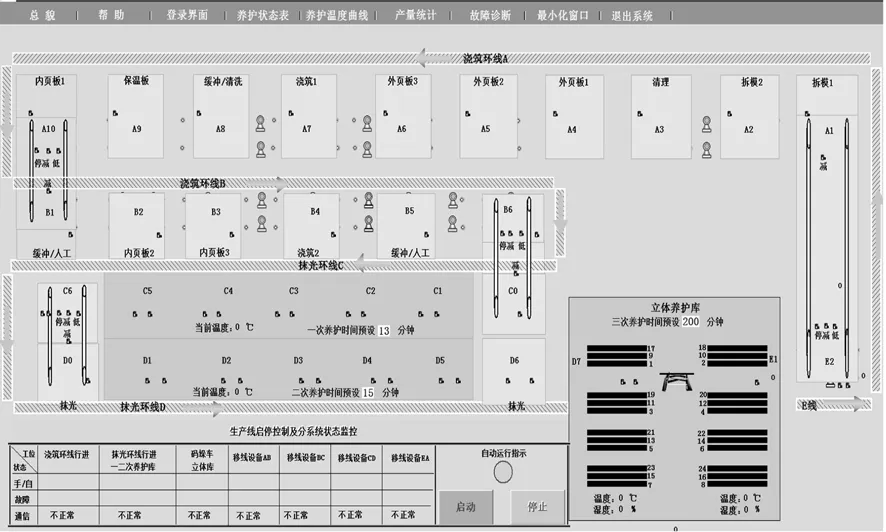

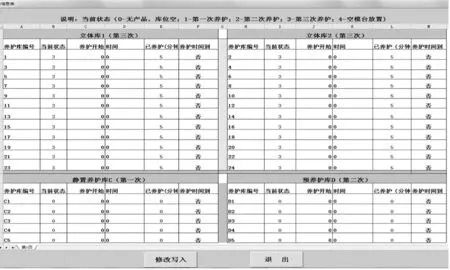

本文设计的人机界面包括一个登录管理界面、一个运行总监控界面以及其他5个功能子界面。如图4所示的登录管理界面,包括用户管理、生产线启动运行的工艺参数和生产数据选择及配置等,只有当此界面确认完毕后,才可以进入到如图5所示的运行总监控界面。其他所有子界面,包括登录界面,都以标题的形式在总监控界面上显示,用户可以根据需要点击对应标题,则弹出相关界面进行查看,不影响生产线的运行。例如点击“养护状态表”,对应的子界面如图6所示。

图4 登录管理界面

图5 总监控界面

图6 养护状态界面

产品种类区域,提供选择当前生产线准备生产的产品类别,启动状态区域可以对立体库和除立体库外行进线启动状态进行选择,“继续上次停机状态运行”选项,实现系统接着上次正常停机时的状态继续运行,正常停机后各个工位均没有进行手动操作改变生产线状态时使用。“人工手动输入库位信息”选项,在生产线进行除自动运行以外的其他操作时需要更新立体库状态,系统开始运行时立体库的初始状态将以当前输入值状态为依据。“系统初始化运行”则是扫描整条行进线上的传感器信号来定位模台的实际位置,从而更新计算机综合管理系统中模台的状态。

图5所示的总监控界面,画面是上述现场工位布置的浓缩。设计的图形与现场传感器或分系统控制变量进行了关联,生产线启动运行后,人机界面通过数字显示、图形色彩以及动画的形式反映实际生产线的运行情况,包括养护房的环境状态、产品在线上各工位的分布情况、每个工位当前状态以及单机设备工作情况等,操作者可在此处方便的对生产线进行总体监控。

进入生产线运行界面后,监控工位状态表显示各个工位通信状态、手/自动状态以及故障状态,各个工位准备就绪后点击“启动运行”按钮,“自动运行”指示灯亮,整个生产线开始自动运行。

立体养护房中模台由不同的颜色区分当前状态,白色为库位中无任何产品,黑色表示产品养护中;闪烁表示养护时间到等待出库。在此区域24个库位状态、库位编号和实时温度以及码垛车的运行状态都与现场设备运行状态实时同步。

生产线上浇筑行进分系统系统各工位以及静置养护房和一次养护房各工位都对应有工位的工作状态提示,工位空闲时为背景为灰色,工作进行中为背景为蓝色;移线车开始摆渡时背景变为蓝色,同时有模台移动画面同步显示。

“养护状态表”显示24个库位的当前状态信息以及产品具体养护时间;“养护温度曲线”,界面可以查看实时温度曲线及历史温度曲线。点击“历史查询”时,需事先选择查询的起始时间、时间间隔及时间长度。比如需要查询2015年4月15日下午2点开始以后8小时时间内,每间隔1分钟的温度变化情况,在“历史起始时间”里选择输入2015/4/15 14:00:00 ;“时间间隔”里输入 1 分钟;“时间长度”里输入8小时后点击“历史查询”即可完成查询。

3.2 控制策略

生产线的控制策略与生产模式直接相关,因生产线许多工位需要人工干预和操作,其生产节拍有不稳定的因素存在[3]。另外,实际生产中对产量需求的动态性变化,模台可能更换或维修,用户对生产线的灵活性提出很多要求。为了适应线上运行模台数量的动态变化、让生产线启动运行时的状态更灵活以及单机系统出现异常手自动切换后,系统能保持连续性运行等,本文设计的监控程序采取了如下措施:

1)整个生产线的运营调度由计算机总体监控系统完成,各个分系统只接受计算机总体监控系统的指令,并将现场状态数据及任务完成情况反馈给计算机,各单机执行的每一项动作,都要有计算机总控系统给出动作命令,这样能够确保所有单机有序的配合动作,每一个部位的状态计算机总体监控系统都知道。

2)立体养护库内部的所有库位不设置监测模台是否存在的传感器,库位状态靠计算机内部数据库组态的断电保持性变量进行存储。

3)以立体养护库为生产线的切入点,生产线启动时对立体养护库进行单独确认。计算机综合管理系统第一次运行时可在登录界面选择人工手动输入库位信息选项,弹出如图6所示界面可更改库位信息。系统正常运行后自动根据运行情况实时更新内部数据库变量,不管退出系统还是断电重新启动运行时,都能选择继续原来的状态运行。

4)立体库外的生产线启动时设置初始化运行和继续停机状态运行两种模式。针对生产线计算机综合管理系统未运行时,分系统可能单独上电进行机构调整,线上模台数量和存放位置有可能被人工改变等,这时启动计算机系统,进入登录界面,人工需要选择初始化运行,系统重新扫描更改线上各单机和工位状态。反之,若整个生产线系统一直正常运行,即使意外断电,再次上电启动运行时也可选择继续原来状态运行模式。

5)每条支线分系统各工位的行进电机通过分组切换由两个变频器驱动,产品从一个工位移动到下一个工位时,两变频器协同工作。所以,一条支线上同一时段只允许一个产品移动,计算机管理系统通过优先级排序控制的方式处理各工位请求。

3.3 脚本程序

在力控组态软件设计中,程序的实现主要通过全局脚本的编写来完成[5]。本文应用最多的是添加若干个数据改变动作和条件动作的脚本程序,来完成全线的逻辑运行。

其中,数据改变动作脚本主要通过监测数据库组态的I/O变量和程序内部变量的变化,在对应条件满足时触发逻辑关系转换或变量的置复位。I/O变量关联的动作包括每一个传感器被触发时,都需要更新相应的界面动画以及内部变量状态。通过内部变量记录生产线当前工位是否空闲、如有产品状态、该工位工作是否完成等,通过时刻刷新I/O变量以及内部变量的值,为条件动作脚本提供判断依据,配合条件动作脚本,计算机总体监控系统对整个生产线给出相应的动作命令。

条件动作脚本包含了立体库各库位状态监控、码垛车指令优先级判断、各支线模台移动优先级判断、单机运行指令下达以及人机界面的动画实现等。以二次浇筑支线模台移动的条件动作脚本为例进行说明,如图7所示为其模台移动优先级程序流程图。系统每1秒钟循环判断一次动作执行的条件是否满足,即当该支线两行进变频器状态正常且空闲的条件满足时,程序流程首先判断最高优先级的B1工位是否有模台、B1工位是否有操作结束信号下达以及B2工位是否没有模台,若三者均满足,则计算机管理系统会给该支线PLC下达将模台从B1工位移送到B2工位的指令(line2_order赋值为1),反之,流程进入下一级判断B2工位是否有模台、B2工位是否有操作结束信号以及B3工位是否没有模台,若均满足,则计算机会给支线PLC下达将模台从B2工位移送到B3工位的指令(line2_order赋值为2),反之,流程再进入下一级判断,如此循环直到最后一条语句判断结束。该支线PLC执行完当前任务后,复位指令信号(line2_order赋值为0),计算机才可能重新进入该条件动作脚本进行程序扫描,再下达新的指令。

图7 模台移动优先级条件动作流程图

4 系统验证与分析

本文设计的监控系统已经在工业现场实际应用,系统运行过程中的总监控界面效果如图8所示。图8中,可对生产线进行启停控制,生产线启动后可实时监控全线的模台数量及产品在各工位的分布情况,能够动态显示模台当前的移动状态以及各单机的工作情况,同时养护房及养护库内的状态一目了然,实现了整个生产线全过程状态监测,达到了集中管理和监控的目的。

图8 总监控界面实际运行效果图

经过现场使用验证,本文基于组态软件的混凝土预制板生产线监控系统,既完成了人机界面对现场运行状态的监控和画面同步显示,也实现了设计的控制策略能够有效的指导现场各单机协调有序的完成工艺流程,界面设计与现场布局对应,画面简洁便于操作和管理,通过计算机总体监控系统统一给出动作命令的方式,避免了现场各单机单独运行时,某一部位出现故障时状态无法衔接问题。

5 结束语

本文从研究混凝土预制板生产工艺流程和工艺布局入手,设计了一种基于计算机组态软件和工业以太网网络的混凝土预制板生产线集中监控系统,通过硬件架构的设计以及监控软件的开发,实现了产品工艺参数和生产数据的管理,以及生产线全过程状态监测的人机界面,达到了生产线集中管理、监视和控制的目的。通过现场实际应用反馈,该系统运行稳定、灵活性好、实用性强,满足用户需

求,具有一定的推广和应用价值。