基于MEMS传感器的航天器振动特性测量方法研究及实现

2019-03-05庄海孝张晓鹏何宗波

庄海孝,张晓鹏,曹 燕,何宗波,左 苗

(1.北京空间飞行器总体设计部; 2.北京卫星环境工程研究所; 3.北京卫星制造厂有限公司:北京 100094)

0 引言

卫星入轨时星板结构的振动主要由运动部件工作时的单机激励引起。这类振动的幅度和频率都很低,但会对敏感设备(如陀螺、星敏感器等)的工作造成扰动,因此需要分析卫星在轨星板振动状况[1]。为准确测量某卫星平台真实飞行过程发射主动段结构动力学响应及入轨段卫星星板结构微振动特性,本文提出一种MEMS振动测量系统的设计方案,集成了大量程宽带压电式加速度计,以及国产MEMS加速度计和陀螺仪;并对该系统进行了在轨验证。

1 振动测量系统基本组成与原理

1.1 系统组成

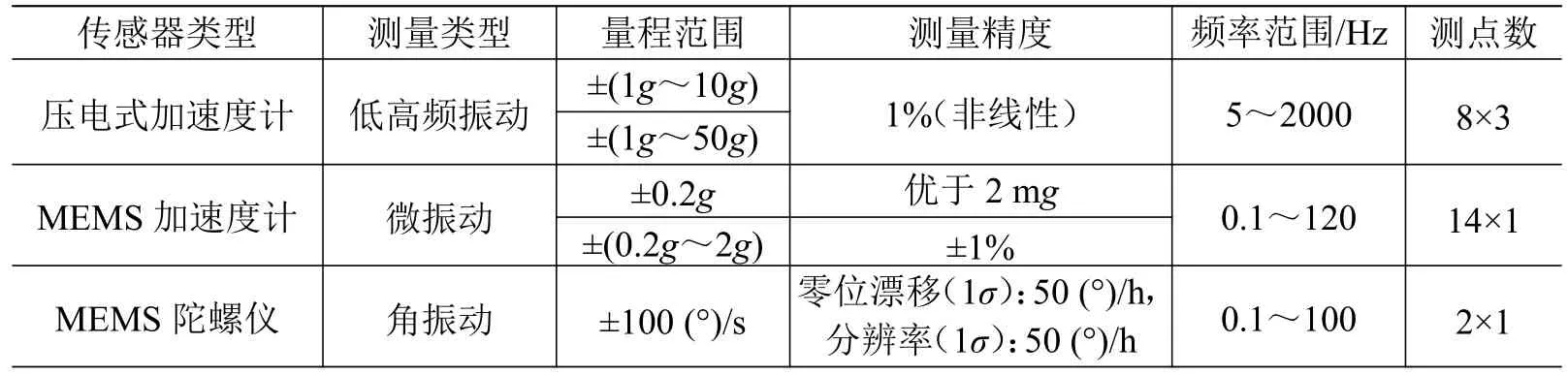

本文提出并经实际飞行验证的MEMS振动测量系统,用于测量在发射主动段星体各位置的振动环境以及卫星在轨运行时由于动量轮或设备工作时所产生的扰振环境,其组成原理和结构如图1所示。整个振动测量系统由8只压电式加速度计、14只MEMS加速度计、2只MEMS陀螺仪以及二次电源电路、信号调理与采集电路等辅助电路共同构成。其中,压电式加速度计为3向传感器,MEMS微振传感器和MEMS陀螺仪均为单通道。

8只压电式加速度计测量卫星发射主动段的低、高频振动的加速度时程数据,以及火箭与卫星分离时冲击引起的卫星星体振动情况[2],并利用2只MEMS陀螺仪记录卫星发射主动段相应安装点的角速度时程数据;MEMS惯性器件(包括14只MEMS加速度计和2只MEMS陀螺仪)测量卫星在轨状态下星上的典型扰动源引起舱板振动的时程数据,其中MEMS加速度计可测量若干点上的线振动,MEMS陀螺仪可测量若干点上的角振动[3-4];信号处理单元将采集的数据发送到卫星数传分系统或存入存储器。

1.2 MEMS 振动测量系统工作模式

按照实际应用要求,为MEMS振动测量系统设计了4种工作模式。

1)主动段测量模式

主动段测量模式为MEMS振动测量系统开机时的默认工作模式,主要用于测量主动段发射过程中星上的力学环境(包括发射过程的低、高频振动,上面级与卫星分离的瞬态冲击引起的星上振动环境)以及卫星平台的角速度。在该测量模式下,压电式加速度计和MEMS陀螺仪工作,MEMS加速度计不工作。

2)MEMS传感器测量模式

该模式主要用于测量在轨工作状态下,星上的微振动环境。在该模式下MEMS加速度计和MEMS陀螺仪工作,压电式加速度计不工作。

3)全部传感器测量模式

在该模式下,所有压电式加速度计、MEMS加速度计和MEMS陀螺仪均处于工作状态。

4)数据传输模式

在卫星测控和数传分系统正常工作后,根据指令将振动测量系统的测量数据由信号处理单元存储模块传输至数传分系统后再下传。

2 MEMS振动测量系统设计

2.1 压电式加速度计

压电式加速度计是一种新型加速度传感器,利用集成电路技术把传统的电荷放大器内置在传感器中,所有高阻抗都被密封在传感器内部并以低阻抗的方式输出,不需要连接电荷放大器(如图2所示)。本方案使用2种量程(50g和10g)的压电式加速度计,通过黏接方式与卫星壁板连接。传感器输出信号和恒流源电源使用同一根传输线,直流电部分在恒流源的输出端通过高通滤波器滤除。

2.2 MEMS 加速度计

MEMS加速度计电路采用电容检测、静电力再平衡闭环方案。通过测量运动质量块相对固定电极电容变化量来检测质量块所受的加速度大小。其原理如图3所示,图中:F1为上电容的静电力;F2为下电容的静电力;a为加速度;±u0为预载电压;ũ为激磁电压。

图3 硅微加速度计原理Fig.3 Functional block diagram of MEMS accelerometer

2.3 MEMS 陀螺仪

本系统所采用的国产MEMS陀螺仪主要由框架、挠性梁和惯性敏感质量摆组成,并在相关工程化成果基础上,按照宇航型号要求,对工艺要求进行了相应改进且经过充分分析和验证。

该陀螺仪敏感结构为“玻璃+硅”2层结构,采用标准SOG制造工艺加工而成,主要涉及光刻、镀膜、ICP腐蚀和阳极键合等工艺。其工作原理如图4所示。陀螺仪中陀螺伺服电路的功能是实现敏感质量二维振动陀螺效应的解调,计算出Coriolis效应的强度,反推出角速率输入的大小。陀螺效应解调电路是实现陀螺效应解调,并将Coriolis效应转化为一个直流电压量,作为陀螺的输出[5-6]。

图4 MEMS陀螺工作原理Fig.4 Functional block diagram of MEMS gyroscope

MEMS陀螺仪具有体积小、功耗低、易集成等优点,但也存在着因随机漂移误差引起的测量精度相对较低的不足。如何降低MEMS陀螺仪的漂移误差尤其是其中的随机漂移误差,是提高MEMS陀螺仪精度的关键[7]。建立合适的MEMS陀螺仪随机漂移误差模型并对其进行补偿,能有效提高MEMS陀螺仪的精度。

本文从实际应用角度出发,提出利用Kalman滤波算法对MEMS陀螺仪随机漂移误差进行实时滤波处理。

1)建立随机漂移误差模型

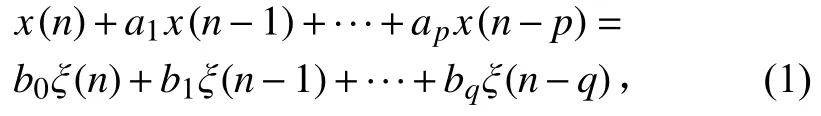

时间序列分析是对随机信号建模的有效手段,在随机信号预测与滤波方面得到成功应用。经检验可知,一个平稳、正态分布的随机序列可以用自回归-滑动平均模型即ARMA(p,q)模型[8],表示为

式中:x(n)为时间序列;ξ(n)为白噪声;p为AR模型阶数;q为MA模型阶数。ARMA(p,q)模型相当于一个线性系统。若式(1)中bi=0 (i=1, 2, ···,q-1),则模型简化为

这种模型是p阶自回归模型AR(p)。通过建立一阶AR(1)模型并用最小二乘法估计模型中的自回归系数,模型结果为x(n) = -0.045 475x(n-1)+ξ(n)。

2)Kalman滤波器设计及算法优化

在建立了陀螺仪的AR(1)随机误差模型后,可以建立状态空间模型,采用Kalman滤波的方法对陀螺仪的随机误差进行滤波。

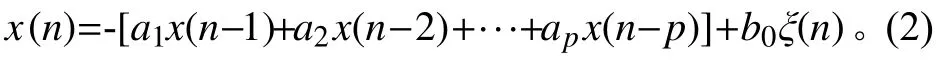

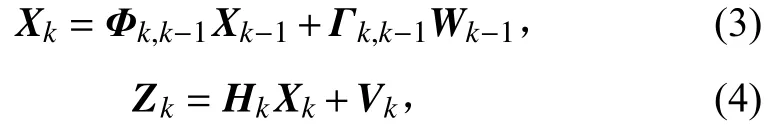

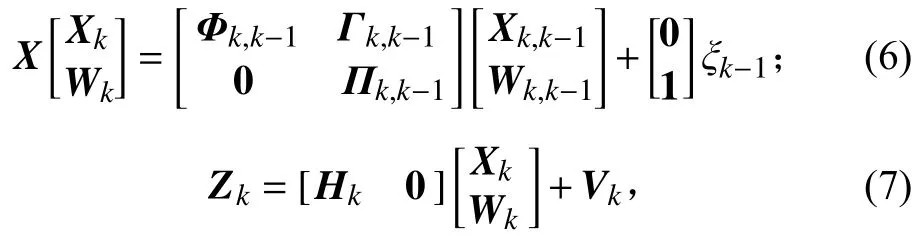

系统噪声为有色噪声而量测噪声为白色时的Kalman滤波,可采用状态扩增法。设系统方程和量测方程分别为

式(3)~式(4)中:Xk为k时刻被估计的系统状态向量;Xk-1为k-1时刻的状态向量;Γk,k-1、 Φk,k-1、Hk为单位阵;观测噪声Vk是零均值白噪声序列。系统噪声Wk-1为有色噪声,满足方程

采用状态扩增发法进行Kalman滤波方程的推导[9],则扩增后的状态方程和量测方程分别为

式中Vk符合Kalman基本滤波方程的要求,具体到陀螺仪随机漂移数据预处理中的应用,可以推导相应的滤波方程[10]为

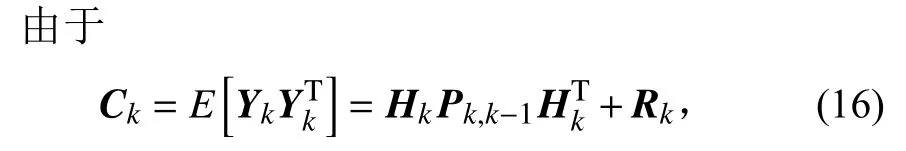

式中:ωk为陀螺真实角速率值; Γk为陀螺的随机漂移。

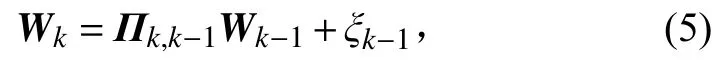

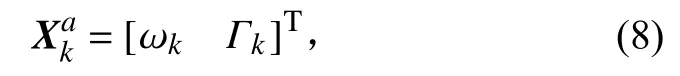

当系统模型不准确时,新量测值对估计值的修正作用下降,而陈旧量测值的修正作用相对上升,将导致滤波器发散[11]。本文提出渐消因子自适应Kalman滤波的改进方法,通过减小以往估计值的权重来提高滤波效果。所采用自适应Kalman滤波方程如下:

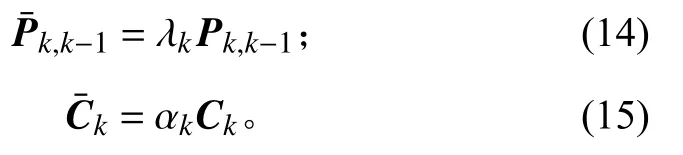

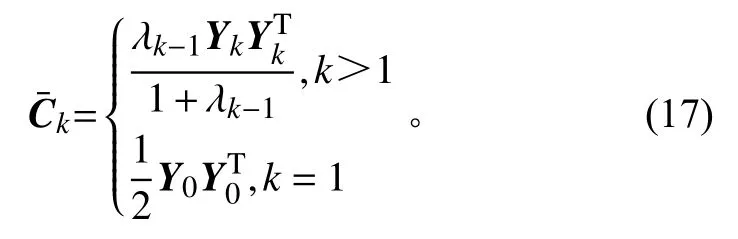

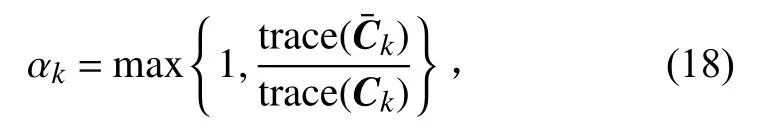

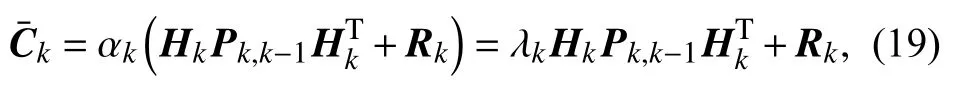

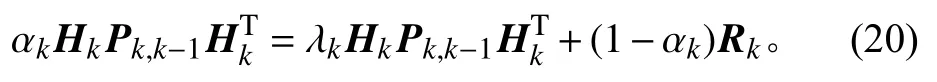

式(9)~(13)中:λk为渐消因子;为系统噪声Wk-1的方差阵;为观测噪声Vk的方差阵;Kk为滤波增益阵;Zk为新息向量;Pk, k-1为预测误差协方差矩阵;Pk-1为滤波协方差矩阵。引入渐消因子后,将滤波器协方差增大λk倍,加重了新量测数据在状态估计中的作用,从而避免了滤波器的发散。自适应渐消滤波的关键是确定渐消因子,目前的渐消因子计算公式复杂、计算过程烦琐,难以满足实时应用[12]。本文采用一种利用新息(残差)序列的协方差计算渐消因子的方法自适应调整误差协方差,补偿不完整信息的影响,提高了滤波算法的效率。

其中αk为标量因子。

因式(17)是直接采用当前时刻的信息,则αk可被估算为

又由于

所以

当Pk, k-1较小时,由于(1-αk)也较小,所以(1-αk)Rk可以忽略;当Pk, k-1较大时,Rk也较小,(1-αk)Rk仍可以忽略。因此可以认为λk与αk近似相等。采用该近似方法,只需要简单估算新息协方差就可以计算得到渐消因子,过程简单,计算量小,没有增加Kalman滤波器的复杂度。

2.4 信号处理单元设计

MEMS振动测量系统信号处理单元是MEMS振动测量系统主要部分。信号处理部分电路接收到传感器的模拟信号后,通过电平搬移,把信号的范围变换到0~5 V;通过模拟开关,送给ADC,转换成数字信号;再把数据送到FPGA,FPGA完成对传感器单元数据的处理并依照指令将其传送到数据接口。传感器供电控制电路实现对传感器供电,并根据卫星遥控指令对传感器的供电进行控制。

3 地面测试

在地面测试阶段,对MEMS振动测量系统进行了全部传感器工作模式的测试数据分析,动量轮扰振及MEMS加速度计测试数据分析和测量精度检查,以及“先采再传”、“边采边传”的数传功能检查。

工作模式检查测试结果和标定值相符,MEMS加速度计和陀螺仪所有通道输出正常,数传功能正常。MEMS加速度计输出峰-峰值发生变化的时间和反作用轮开启时序能够对应,能准确测到反作用轮产生的振动信号,信号的强弱跟MEMS加速度计相对于反作用轮安装位置直接相关。通过热试验进行多个高温、低温阶段各传感器的测试数据分析,比较各阶段的数据,一致性良好。表1给出了MEMS振动测量系统的地面测试结果。

表1 MEMS 振动测量系统地面测试结果Table 1 Ground test results of MEMS measurement system

4 入轨测量验证

4.1 测量时序

卫星振动测量系统按照设计要求主要对两段飞行过程进行测量,两段时序的测量数据分别为:

1)从运载火箭起飞前至振动测量系统暂停振动采集,这段时间主要包含了火箭起飞、跨声速、助推器关机、一二级分离、级箭分离、上面级第1次关机等动作;

2)从振动测量系统恢复振动采集至卫星太阳电池阵展开,这段时间主要包含了上面级第2次点火、上面级第2次关机、卫星与上面级分离、卫星液路常闭电爆阀起爆、太阳电池阵压紧点解锁等动作。

4.2 主动段测量结果分析

4.2.1 主动段压电加速度计测量结果分析

2016年,本系统搭载某型火箭完成首飞验证,飞行全程加电,压电加速度计和MEMS陀螺仪连续工作,获得了发射段卫星界面和星上关键舱板位置的低、高频振动等测试数据。通过对数据分析获得飞行主动段的关键时间段时域和频域冲击振动结果,并与星箭耦合分析结果及地面力学试验数据对比,表明主动段振动及温度测量系统压电加速度计工作正常,测量精度满足卫星结构动力学分析要求。

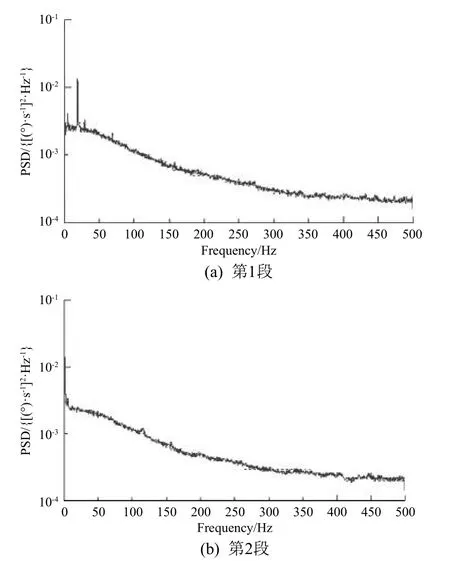

4.2.2 主动段MEMS陀螺仪测量结果分析

主动段各阶段数据显示MEMS陀螺输出无异常,噪声水平与地面测试数据吻合,能够反映真实飞行过程中测试点角振动情况。对MEMS陀螺仪在主动段起飞、跨声速、助推关机等7个关键时间段的时域与频域数据分析结果表明,陀螺仪能正确反映典型飞行过程中角速率的变化情况,图5的MEMS陀螺时域输出分析显示,在星箭分离时有约400~500 (°)/s的瞬时角速率晃动,中心频率350 Hz左右。图6中陀螺零位数据的PSD功率谱密度分析显示有明显的低频角振动信号存在,不同飞行阶段的频率值不同。主动段阶段角速率和角振动测试试验达到预期目标。

图6 火箭主动段MEMS陀螺输出频域曲线(节选)Fig.6 Frequency domain curve of MEMS gyroscope in powered-flight phase

4.3 在轨振动特性测量结果分析

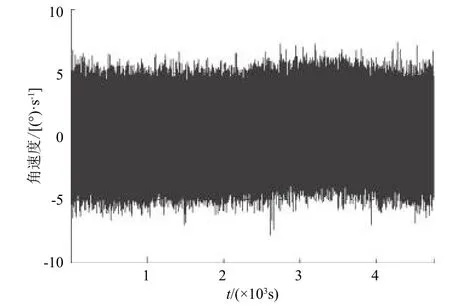

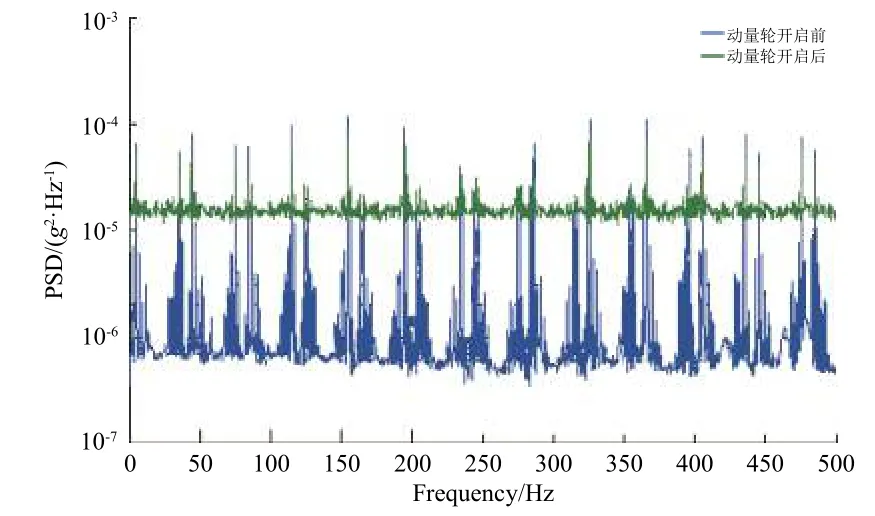

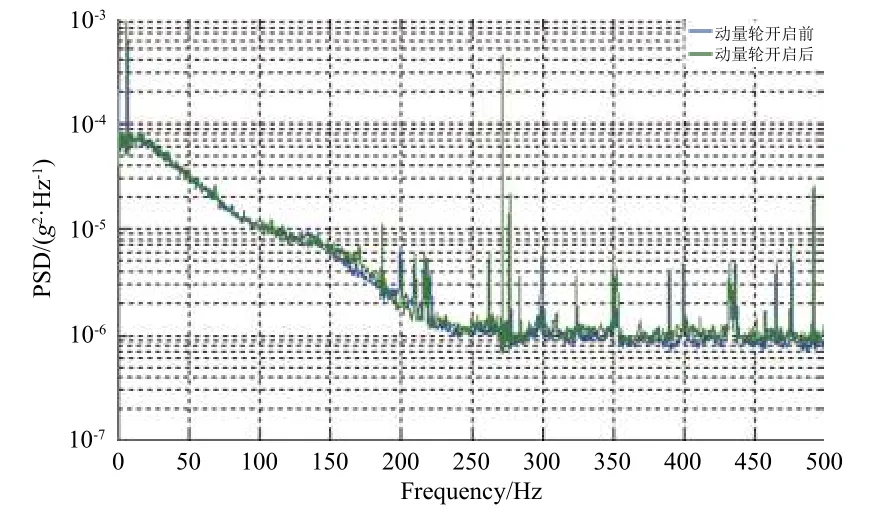

振动测量系统MEMS惯性器件在轨开启约80 min。通过对所有MEMS加速度计和MEMS陀螺仪测试数据进行拼接,绘制出时域曲线和频域曲线如图7~图10所示。

图7 加速度计时域曲线Fig.7 Time domain curve of MEMS accelerometer

图8 陀螺仪计时域曲线Fig.8 Time domain curve of MEMS gyroscope

图9 MEMS加速度计频域曲线Fig.9 Frequency domain curve of MEMS accelerometer

图10 MEMS陀螺仪计频域曲线Fig.10 Frequency domain curve of MEMS gyroscope

从时域曲线可以看出,在轨各测量工况下MEMS加速度计和MEMS陀螺仪测试数据均正常下传,振动数据完整有效。MEMS加速度计输出峰-峰值在反作用轮开启之后明显变大,峰-峰值变化量和该MEMS加速度计相对反作用轮的安装位置直接相关。

频域曲线表明,反作用轮开启之后通过星板传递到MEMS加速度计的振动信号为离散型的振动信号。在轨段各测试工况下,各传感器之间的信号频谱谐波频率位置保持一致,与地面整星试验结果相符。

5 结束语

本文介绍的MEMS振动测量系统按照预定程序顺利采集并下传火箭起飞至星箭分离后的振动数据,数据完整有效,测量系统在真实工作环境中得到了验证并完成了预定任务。时域曲线表明,在轨段各测量工况下测试数据均正常下传,MEMS加速度计输出峰-峰值在反作用轮开启之后变化时刻和反作用轮开启时序能够对应。频域曲线表明,在轨段各测试工况下,各传感器之间的信号频谱谐波频率位置保持一致,与地面整星试验结果相符。地面测试和飞行过程测试结果表明,本文提出的基于国产MEMS加速度计、MEMS陀螺集成的MEMS振动测量系统及相应的滤波优化算法在不同工况下输出正常、可靠,输出结果符合指标要求,满足产品化应用要求。该MEMS振动测量系统可在其他卫星型号中推广应用。