某车型正面碰撞中安全带性能优化应用

2019-03-05张厚君

张厚君

某车型正面碰撞中安全带性能优化应用

张厚君

(华晨汽车工程研究院,辽宁 沈阳 110141)

基于整车平台化战略框架下,结合平台内各项目布置,性能,成本和轻量化要求,规划设计安全性和高轻量化的平台结构,达到框架一致性和最大化零件沿用。同时,还需满足多方面的汽车碰撞安全评估标准。在确保结果可信程度的前提下,文章通过简化设计手段在车型优化上实现快速匹配,快速验证,成功缩短开发周期和相应投入。

正面碰撞;性能优化;安全带性能

1 前言

随着经济社会的日益进步,汽车销量逐年增加,汽车市场竞争也越来越激烈。人们对汽车碰撞安全性能的关注逐渐增加,为提高市场占有率,各大车企推向市场的新车型越来越多,新车型上市速度也越来越快,通过整车平台化、模块化开发可大大缩短汽车开发周期和成本。基于整车平台化战略框架下,结合平台内各项目布置,性能,成本和轻量化要求,规划设计出高兼容性、拓展性、安全性和高轻量化的平台结构,达到框架一致性和最大化零件沿用,同时满足生产线共线要求。同时,还需满足美国、欧洲等地颁布的汽车碰撞安全评估标准,如美国上世纪80年代中后期开始实施的NCAP评价规程(New Car Assessment Programme)和欧洲随后实施的Euro-NCAP,这些安全评估标准有效地带动了汽车碰撞安全产业的进步和配置率的提升。促进了安全技术产品在市场上的应用水平。

中国的NCAP已于2006年开始实施,目前已更新至第四个版本。这极大地促进了中国汽车碰撞安全技术的发展,在这些政府法规和评价规程中,包含了各种不同形式的碰撞实验,其中有100%正面刚性壁障碰撞、40%正面偏置可变形壁障碰撞、侧面可变形壁障碰撞和后面碰撞等。

多种法规的不断更新和新型式多样技术的应用,不断催生高标准的乘员保护性能。

2 安全开发思路

本文以某平台车演化二代车型时出现的乘员伤害差问题进行讨论。

由能量守恒得出,汽车产品多种多样前部构件分布不均,各部分物理学特性不尽相同,从能量角度出发,可将撞击部分物理参数视为均匀一致,所以汽车前部塑性弹簧系数K可以看作常数,即K=C。

由碰撞前后能量守恒有:

E0=E1+E2+E3+E4

E1:车体变形吸收能量;

E2:约束系统吸收能量;

E3:加载于人体能量;

E4:其他形式如摩擦做功等;

由力与运动关系可知:F=Kx,且F=ma;

由能量关系

可知,提高车身前部吸收的能量,可有效减少施加在人体上的能量。研究表明,材料压溃变形吸收的能量比弯曲变形吸收的能量要多,所以,如何做好结构设计成为研究重点。

碰撞能量相同时,适当减少汽车前部强度,即减小了塑性弹簧系数K值,可减少施加在人体上的加速度。同时,乘员舱需要有足够的强度以确保乘员有足够的生存空间[1]。

本文研究对象碰撞条件下假人胸部伤害值。

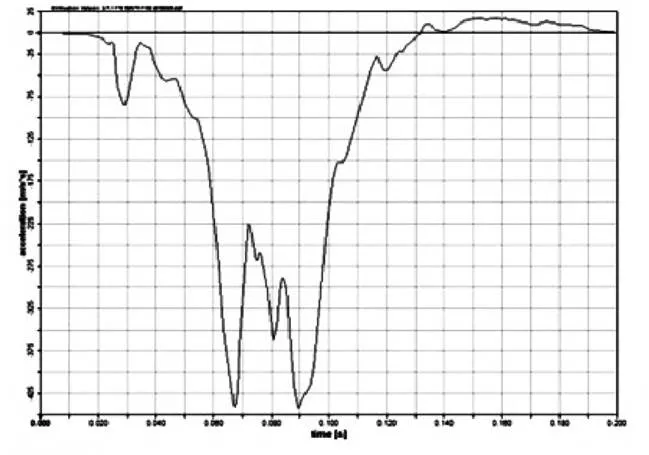

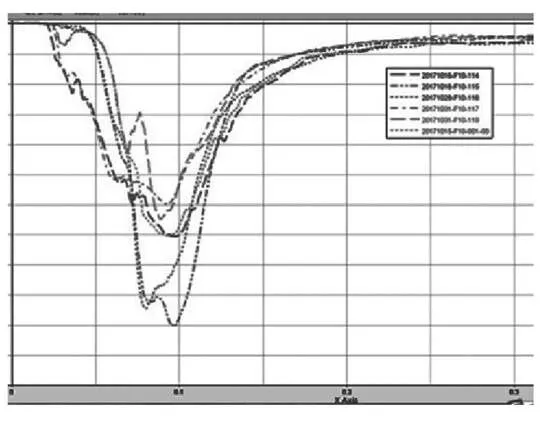

图1 假人伤害曲线图

曲线如图1。由上图可发现,假人在65ms左右受到了猛烈冲击,从而导致伤害风险突然增大。

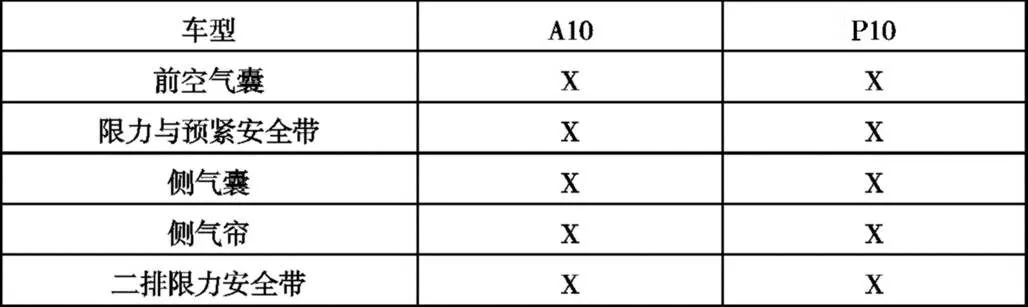

表1 约束系统对比表

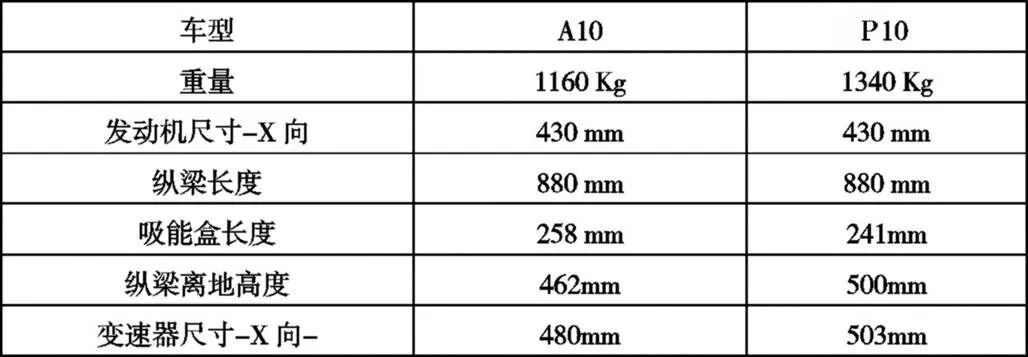

本文所涉及车型代号P10是在A10的结构基础上所开发而成,通过整车平台化衍生而来。很自然的我们应由A10的性能来预测P10的NCAP性能。下表是P10与A10的重要参数比较。

表2 结构尺寸对比表

从NCAP得分上来讲,P10比A10多了一个加分项, ESC.比较表格 2与 3,P10与A10的主要差别是在重量方面;约束系统配备大致相同。重要吸能装置,吸能盒与纵樑长度,仅相差1.7cm。发动机尺寸无差异。变速箱有一些差异,但重量的差异是比较大的;P10比A10重约180kg。重量多了15%,无疑的将是P10的最大挑战。考虑下列两种常用的应对方向:

a)增加P10结构的吸能效率,利用现有的吸能空间来吸收多出来的15%能量。这是最佳选择,但假如A10已完全优化则可改进的空间有限。

b)延用A10的吸能压溃设计,在有限压溃空间上,适度增加约束系统吸能效率。

检验P10的CAE结果,我们将著重于方案B 的讨论。A10是一个很好的基准车型,可以作为对未来项目安全设计的参考。

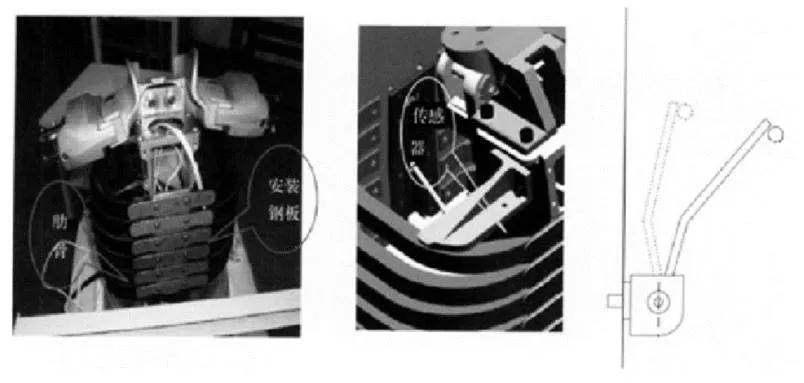

研究被测对象可发现,碰撞试验中前排采用HybridⅢ型第50百分位假人满足力学结构的仿真性、相似性和重用性,保证在碰撞过程中能准确预测身体各部位的损伤程度。假人胸部结构见图2,主要由胸部皮肤、六根肋骨、肋骨后支撑等组成。在正面碰撞过程中,假人胸部肋骨受到外力冲击,挤压固定在肋骨前固定板上的球形传导臂;然后进一步将能量传递给胸部压缩传感器,通过传导臂的线性运动可以测量胸部伤害程度[2]。

图2 假人肋骨结构及胸部位移传感器运动方向

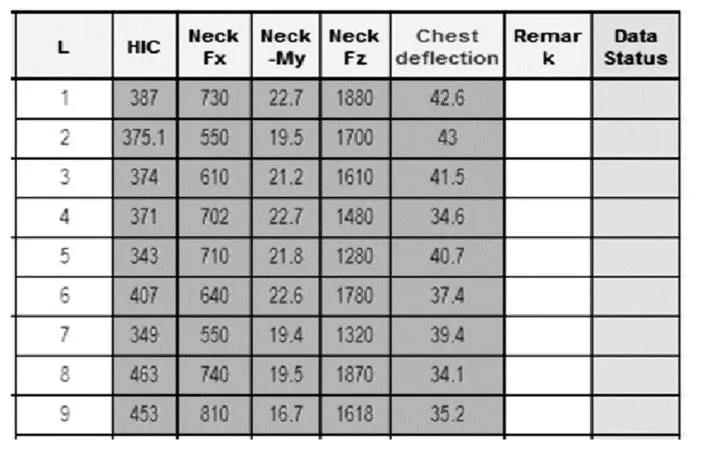

下表列出了P10的几轮仿真分析结果。

从表3可看出,P10车型几种碰撞工况下,表现基本稳定;入侵量的变化不显著,只有在单个点上有变形量较大情况,这说明车体总体变形可控,尚可做些许微观调整[3]。

表3 仿真模拟表入侵量表 mm

使用组合算法对安全带综合性能进行优化,选取安全带限力、点火时间、腰带作用力、管柱压溃力、织带延伸率和气囊压力等几个参数,利用Pointer组合算法对模型进行优化;NLPQL序列二次规划法适合于解决光滑的问题,具有非常好的收敛性和数值稳定性;Nelder-Mead下山单纯型法适合于非光滑的问题,它一般从约束边界开始计算,而且具有非常高的效率;遗传算法适合于全局、非光滑的、不连续的优化问题,但是它的计算比较耗时。这四优化算法具有互补性,根据不同类型的优化问题,有效地组合这四种优化算法,可以取得较好的优化效果。

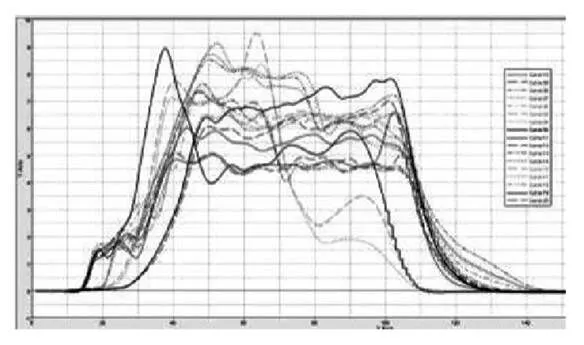

根据胸部压缩量由小到大进行排序,排在前9次的约束系统参数及假人伤害如图3所示,由结果看,此9种方案假人胸部压缩量及头部伤害指标相对基础试验均有明显改善。综合考虑优化方案可行性、经济性、稳定性等因素,最终选择第2、4、7次方案进行滑台验证试验。

3 试验验证

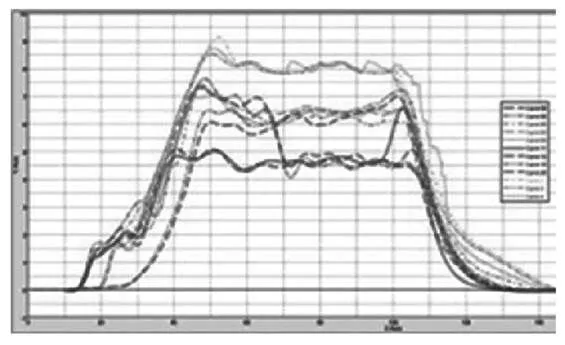

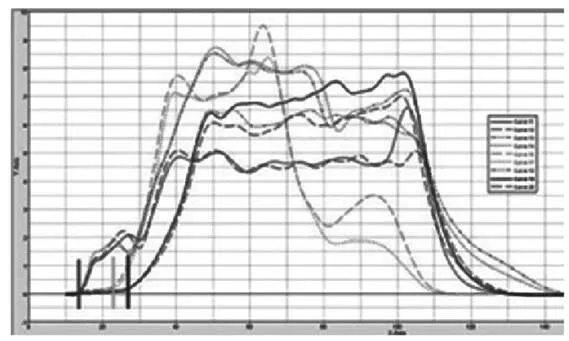

滑台实验验证曲线如下。

图4 验证曲线

针对前3种参数配置进行滑台试验验证,试验曲线如上图所示,比较三种工况下安全带限力值增大,限力值增大补偿阶梯形式。考虑限力影响伤害值表现如图4所示,就假人伤害值而言,限力越宽伤害值将越低,A10显然优于P10。在0-35ms 之间,较高的峰值一般会有较好的NCAP表现。比较三种工况下系统点火时间段增大,点火时间早晚增大系统作用时间历程。考虑时间影响伤害值表现如图5所示,就假人伤害值而言,点火早越宽伤害值将越低,A10显然优于P10。在13-20ms 之间,较早点火区间一般会有较好的NCAP值。比较三种工况下拉带长度增大,增大系统作用时间历程。考虑拉带长度影响伤害值表现如图6所示,就假人伤害值而言,拉带长短直接影响假人运动时刻早或晚,就传感器响应来讲,此参数在假人伤害数值上变化不明显。体现了我们新设计因素影响分析。针对现有波形提供三种验证新思路,具体到某个车型上,影响可能放大或缩小,但只要有基础车型,方案就可以简化。试验如下图:

图4 限力方案

图5 点火优化方案

图6 带长优化方案

综上,完成几种方案组合试验,试验如下图。试验结果显示,优化后胸部伤害明显降低。根据试验方案进行滑台验证实验,胸部压缩量滑台优化与实车基础实验曲线对比如图6所示。通过调整安全带限力范围、调整系统点火时间、改善转向管柱压溃力等一系列优化措施,乘员胸部压缩量由基础实验的43mm降低到34mm,胸部得分由1.25分增加到2.86分,提升了1.61分,约束系统对乘员胸部的保护性能得到明显改善,得分均优于或与基础实验持平,正面碰撞性能提升22%。

图7 试验结果图

上面图4、8、9分别几种优化方案的比较图。两者变形相差约9 mm,由43mm降低到34mm。就假人伤害值而言,安全带限力脉宽越宽伤害值将越低,点火时刻早伤害值越低。在35-75ms 之间,较高的峰值一般会有较大的假人伤害值。在40ms以后,波峰要低才好,A10也是较优。当然,这些的观察都是较为主观的意见。行业内比较客观评鉴波形的优劣是利用波形判定方法occupant pulse index(OPI)标准来比较。平台基础车型结构差异大,OPI水平差别是相当大的。总体而言,P10的波形并未达到A10相似水准,在波形方面的探讨,是安全结构设计的第一步,基于已有的结构不变的情况下,适度优化约束系统配置是当下最简便的设计方法。

4 结论

在整车碰撞能量相差15%的情况下,本文通过调整约束系统匹配手段,保持系统性能不降低。在车型平台化模块化趋势越加明显的当下,通过相似波形找到可参考车型,不失为简化设计的一种方法,节省开发投入,并可确保结果可信度。

[1] 管立君,祁洪娟等.某车型正面碰撞车身结构和总布置优化[J]. 2010中国汽车工程学会年会论文集.689-692.

[2] 杨帅,张亚军等.面向2012版C-NCAP前结构碰撞加速度波形调整及优化策略[J].2013年中国汽车工程学会论文集.670-674.

[3] 张学荣,刘学军,陈晓东等.正面碰撞安全带约束系统开发与试验验证[J].汽车工程,2007,(12):1055-1058×.

The optimization of seatbelt performance in the frontal crash

Zhang Houjun

( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 )

Under the consideration of unit platform in the vehicle development,and meet the requirement of layoutperformancecost and lightweight requirements, is a difficult development process. To Achieve frame consistency and maximizing partuniversal rate. Also, it has to meet many vehicle crash criterions. To ensure the credibility of the results, In this paper, the method of simplified design is used to realize fast matching in vehicle optimization., and fast validation, successfully shorten the development timing and relative investment.

Frontal crash;Performance optimization;Seatbelt performance

A

1671-7988(2019)03-71-04

U467.1

A

1671-7988(2019)03-71-04

U467.1

张厚君,就职于华晨汽车工程研究院,整车碰撞安全开发。

10.16638/j.cnki.1671-7988.2019.03.021