低成本乘用车内开把手结构设计优化

2019-03-05林美随

林美随

低成本乘用车内开把手结构设计优化

林美随

(延锋汽车内饰系统有限公司,上海 201206)

文章主要论述了运用CAE分析对乘用车门内开把手的背面安装结构进行优化设计,使得内开把手在结构设计完毕开模时满足刚度及滥用力要求,同时,利用结构优化设计实现同平台车型内开把手零件共用从而实现降本目标。

CAE分析;内开把手;共用

前言

汽车产业在经历高速发展后,逐渐进入发展的平稳期,伴随着近年来汽车互联网模式对传统汽车商业模式的冲击,以及人民生活水平的日益提高带来汽车行业的高速发展和汽车技术的不断更新使得汽车已经成为人们日常生活用品的一部分。良好的汽车性能,舒适的车内环境,以及低廉的汽车价格是消费者对汽车美好的需求。互联网造车企业的发展加剧了汽车市场的争夺。高端汽车消费市场品牌意识已经形成,因此,降低汽车生产成本,以适应目前汽车市场的消费环境,同时抢占中低端汽车消费市场,在消费者心里建设起高性价比的品牌意识是汽车企业发展的目标。

外观脸谱化,家族化是近年来汽车外观造型的趋势,外观家族化指的是为强化汽车某个造型特征而将该特征运用到品牌旗下的所有产品中去,家族化外观特征有利于强化品牌意识,同时,家族化的外观设计可以使得结构设计得到传承,延续化的设计能够使得产品结构得到最优化。当外观造型完全一致时,工程往往寻求产品零件完全沿用,节省模具开发费用,便于最大程度的节省产品生产成本。然而由于产品周边环境件及工艺条件的全然不同,同一产品沿用在一个全新车型上,对功能将产生诸多不确定的影响因素,产品的匹配及性能都需要重新验证。本文主要论述通过结构优化设计及CAE分析手段,使得产品共用得以实现,从而降低生产成本。

1 内开把手性能要求指标

内开把手是汽车内饰重要的安全零件,功能失效将带来车门无法开启的风险。因此要求内开把手在各个工况条件下都能够保证功能正常。内开把手性能指标要求如下:

滥用力测试:分别在40±3℃/20±3℃/80±3℃/+38 ℃ 95% RH 四种工况条件下进行滥用力测试,滥用力作用方向:垂直向上滥用力F7,垂直向下滥用力F8,水平负载滥用力F9,将门板总成按照使用状态安装在固定支架上,在内开把手手柄中央位置垂直向上施加250N滥用力,保持3s;在不同环境温度下,分别测试3块门板总成测试完毕后,要求所有测试门板总成零件功能正常,零件表面无发白现象,B面结构完好,无破损现象。

疲劳耐久测试:分别在20±3℃/+38 ℃ 95% RH/80±3℃/40±3℃四种工况条件下进行循环测试,将门板总成按照使用状态安装在固定支架上,按照常温5.5W次、高温高湿2.5W次、高温1W次、低温1W次共10W次模拟实车开关门循环试验,测试完毕后,零件功能正常,零件表面无发白现象。

2 沿用内开把手数据状态及周边结构设计

为实现内开把手平台共用,应尽量简化内开把手平台化对周边环境件的设计限制。由于内开把手支架材料用料少,因此一般选择模量较高性能优异的塑料材料,同时传统设计是将螺钉安装到钣金的连接点直接设计在内开把手支架上,便于当内开扳手受力时,力能够直接通过把手支架直接传递到钣金上,从而保证内开把手性能满足要求。内开把手平台化设计时,考虑到固定螺钉点如长在把手支架上,将加大金属钣金件的设计难度,并存在固定点布置导致钣金无法冲压成型,从而无法完全沿用内开把手的风险。因此,内开把手平台化设计将螺钉移到门板本体上,使得沿用内开把手的车型可以重新布置螺钉连接点,不受内开把手沿用限制。内开把手设计上采用4个焊接点连接在门板本体上,焊接点布置在受力区域,当内开把手受力时,有利于力的传递。当门板本体材料为传统PP+EPDM-TD15材料时,内开把手CAE 分析能够满足滥用要求(由于材料无相关疲劳试验参数,因此疲劳需使用产品实际验证)。

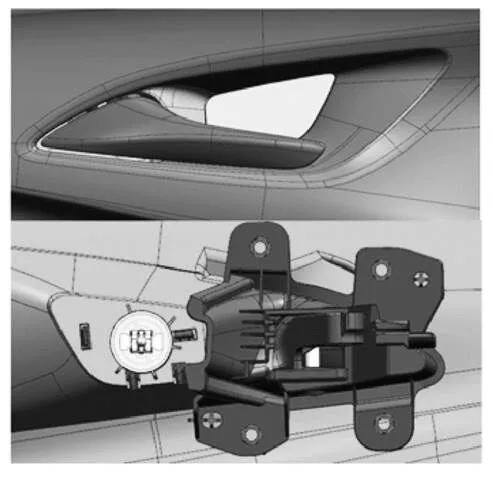

图1 内卡把手结构设计示意图

作为低成本车型,减重降本,降低油耗,提高车子性价比是产品质量要求的重中之重。EIPP注塑工艺相比普通注塑可以减重20%,但EIPP填充时候如背部加强筋结构多且未形成闭环,产品表观将产生流痕等缺陷。因此初期结构设计,门板本体上结构只有提供用于安装定位内开把手的焊接柱及定位结构。内开把手正反面初期结构如图1。

3 CAE模型建立及分析优化

初期内开把手结构设计完毕,转换数据格式,按照1*1网格大小划分网格后导入ANSYS 分析软件进行滥用力分析。根据分析结果评估产品开发风险,利用CAE 分析结果,优化产品数据,降低开发风险。在低温及常温状态下,CAE 分析内开把手滥用力,本体应变不大于20%且焊接点位置受拉力不超过100N(根据经验值判断门板本体在应变≥40%,焊接点在低温/常温状态下受力不超过150N,高温状态下不超过100N为安全值)。判定低温及常温两种状态内开把手刚度符合设计要求。但由于EIPP 注塑发泡的原因,在高温条件下材料性能急剧衰减,CAE 计算也同时反馈出了高温情况下门板本体受滥用力存在破坏风险。初版内开把手数据高温滥用力CAE 分析结果如下图2:

图2 初版内开把手数据高温滥用力CAE分析

将内开把手4个固定点编号设置为16~19号,图二显示,连接门板到钣金件的螺钉点区域应变达到了100%,在受向上滥用力时,18号点受120N拉力,在受向下滥用力时,16号点受132N拉力,在受水平滥用力是,17号点受127N拉力,此三处均存在内开把手滥用力失效的风险。需要进行结构优化。

解读CAE 分析及对比初版CAE 数据,一:由于内开把手螺钉盖板安装结构布置不合理,导致螺钉固定点周边门板本体结构弱,应变大;因此需要优化螺钉安装点周边结构。二:应变大导致零件发生撕裂失效通常发生在零件结构突变位置,因此加强固定点底部门板本体结构降低门板本体受力产生撕裂风险。三,焊接固定点在受压力情况下不易压溃,但受拉力情况下容易产生断裂,因此,如果能够针对受拉力严重的固定点上施加反向作用力,能够解决安装点受力断裂的问题。然而门板本体由于模具加工问题,无法直接做结构向内开把手施加方向作用力。结构设计上根据周边环境件条件,采用门板上装支架上的结构,压住内开把手,提供反向作用力。

根据CAE 分析优化内开把手环境件数据,同时,根据新数据结构,进行CAE 分析,结果如图3。由CAE 分析结果显示,原应变大导致失效的螺钉安装点区域,数据优化后无风险。编号18&19号点高温情况下滥用力满足要求,但16&17号点受力值超过100N,存在高温失效风险。

图3 优化后CAE分析结果

根据CAE 分析结果,更换16&17号点连接为螺钉连接(螺钉连接点高温滥用力150N为安全值)。

4 零件结构确定,试验开始

按照CAE 分析确定的数据状态,进行模具加工,并对总成零件进行试验测试。在高温条件下,内开把手受250N滥用力(F7/F8/F9三种滥用力状态)试验条件下,外观完好,功能完好,拆下总成零件,背部结构完整未破坏,判定试验结果满足要求。在滥用力合格条件下,对内开把手进行疲劳耐久试验。循环试验结束后,内卡把手功能正常,未失效,满足目标要求。

5 总结

汽车平台化设计有助于强化汽车品牌意识及家族特征,零部件平台化共用设计能够极大的降低零件开发成本。汽车内饰零件要实现共用除了自身外观造型完全一致外,零件自身的内部结构也需要尽量简单,便于周边环境件能够与其匹配。同时,在设计过程中应充分考虑零件自身的性能要求,充分利用CAE分析工具优化设计,使得零件性能满足输入要求。最优化的结构设计,既提高了试验一次性通过率,也对降本增质做了充分的补充。

[1] 班正逸,周利民,刘少峰.车门内把手设计开发[J].汽车实用技术, 2013, (9).

[2] 简正伟.车门内饰板设计开发[J].汽车工程师, 2012, (3).

Optimization of the structure design of the open handle in low-cost passenger cars

Lin Meisui

( Yanfeng Automotive Interior Systems Co., Ltd., Shanghai 201206)

This paper mainly discusses the application of CAE analysis to optimize the B side structure of the inside release handle of vehicle. So that the insider release handle meets the requirements of stiffness and abuse of power when the structure design is finished. In the mean time, the structure optimization design is used to realize sharing with the parts of the inside relaese handle of the platform car, so as to achieve the goal of cost reduction.

CAE Analyzes; Inside Release Handle (ISRH); Share

A

1671-7988(2019)03-57-03

U463.83

A

1671-7988(2019)03-57-03

U463.83

林美随,就职于延锋汽车内饰系统有限公司。

10.16638/j.cnki.1671-7988.2019.03.016