热采老井转火驱生产油管断裂失效原因分析

2019-03-04永晖

,, ,永晖

(中石油新疆油田分公司 工程技术研究院,克拉玛依 834000)

火驱作为一种颇具特点的热力采油工艺,具有能量利用率高、技术限制少、适应性广等特点,综合了热驱、气驱、混相驱和非混相驱的驱油机理,是一种提高采收率的理想方法。近几年,新疆油田陆续开展了火驱先导性试验,虽然火驱技术不断发展,但火驱生产过程中油井管材料的腐蚀失效原因和腐蚀机理尚不明确。

新疆红浅火驱先导试验于2009年点火投产,点火前该区块经历过注蒸汽热采,因此地层含水量较高。2013年某火驱生产井修井作业时,在上提油管过程中发生油管断裂。经井下磨铣作业后,将磨铣的碎片打捞上来。断裂油管材料为N80,断裂发生在约560m井深处。随后对该井进行了套管四十臂井径测试,结果发现,在554.4~569.0m井段处套管变形及损伤严重。为查明该油管断裂失效原因,对打捞上来的碎片进行了理化检验,并在室内模拟火驱工况条件下对N80钢进行了腐蚀试验。

1 理化检验及结果

1.1 尺寸检测

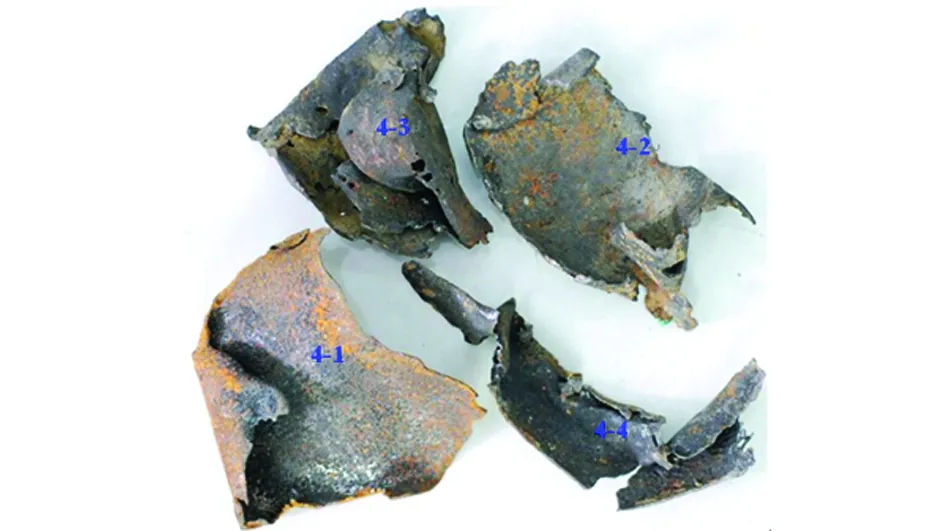

图1 送检的油管碎片的宏观形貌Fig. 1 Macrograph of oil pipe fragments for testing

为便于叙述,将4块送检的油管碎片标记为4-1,4-2,4-3,4-4,如图1所示。送检的4块碎片表面均腐蚀严重,磨铣划伤痕迹所占比重较小。测量得4块碎片的剩余壁厚分别为1.58mm(4-1),3.40 mm(4-2),1.68 mm(4-3),0.82 mm(4-4)。其中,4-3碎片多处出现穿孔。

1.2 金相分析

分别在4块油管碎片上切取试样进行金相分析,其金相组织如图2所示。结果表明:这4块碎片的金相组织均为回火索氏体,晶粒度分别为8.0级(4-1),9.0级(4-2),9.0级(4-3),8.0级(4-4)。由于金相试样的检测面具有随机性,很难根据外观形貌辨别碎片的纵向和横向,因此其组织形貌和晶粒度级别的差异可能与检测面的方向有关。

1.3 微观分析

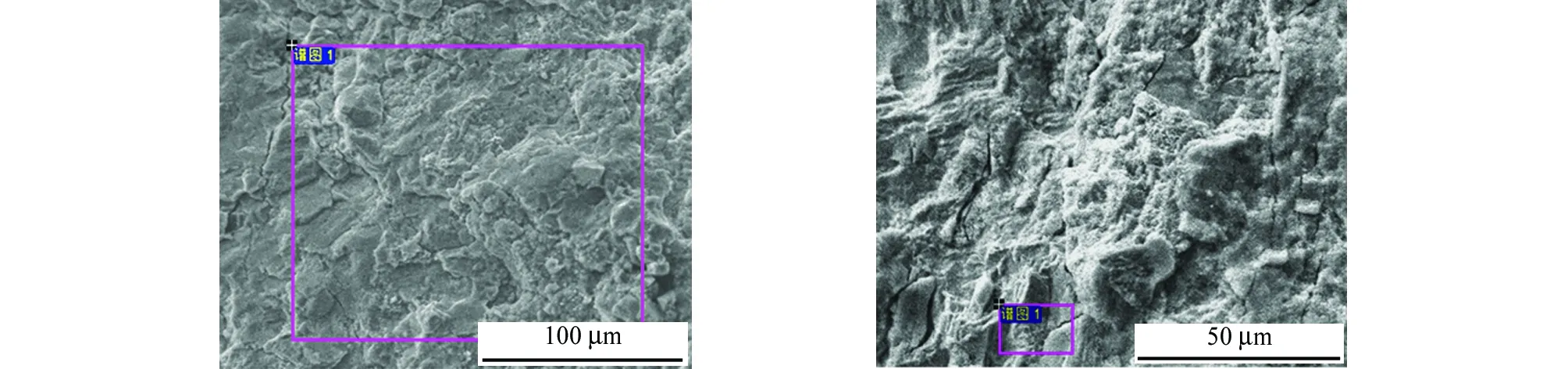

分别在4块油管碎片上取样,采用扫描电子显微镜分析其腐蚀形貌,结果如图3所示。

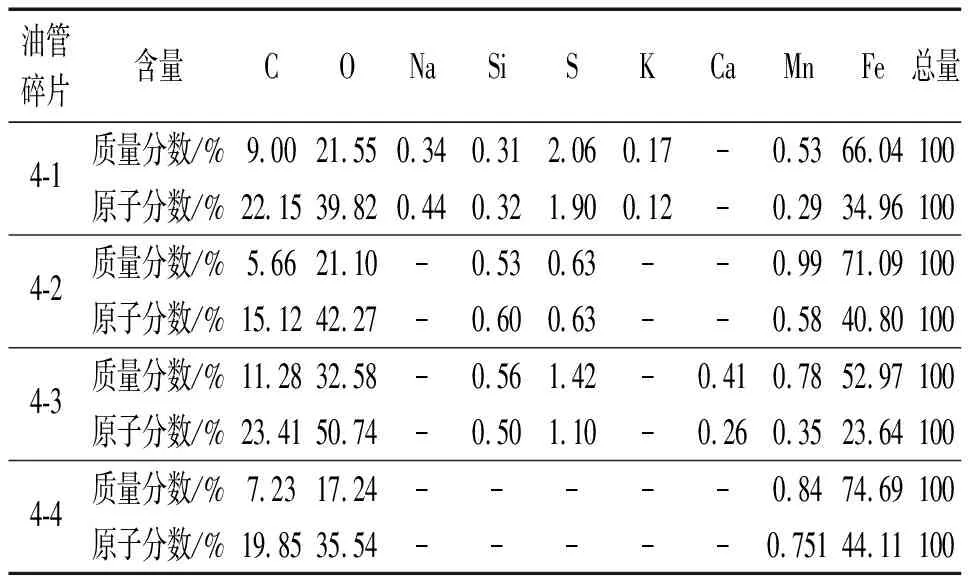

在图3所示位置对油管碎片表面的腐蚀产物进行能谱(EDS)分析,结果如表1所示。由能谱分析结果可知:腐蚀产物主要含有C、O、S、Fe,据此推测其物相可能为FeCO3和Fe的硫化物。

(a) 4-1(b) 4-2(c) 4-3(d) 4-4图2 油管碎片的金相组织Fig. 2 Microstructure of oil pipe fragments

(a) 4-1(b) 4-2

(c) 4-3(d) 4-4图3 油管碎片表面的微观腐蚀形貌及EDS分析位置Fig. 3 Micro morphology of the surface of corroded oil pipe fragments and EDS analysis positions

1.4 X射线衍射分析

分别在4-1、4-2、4-3油管碎片上取腐蚀产物,通过X射线衍射分析其物相组成,分析结果如图4所示。结果表明,这些油管碎片表面的腐蚀产物主要含有FeCO3和Fe的硫化物。

2 失效原因分析

2.1 模拟火驱工况的室内腐蚀试验

在TFCZ-35/250及TFCZ-25/250型磁力驱动反应釜[1]中模拟火驱工况对N80钢进行腐蚀试验。火驱生产阶段产出气主要含有CO2、H2S和少量O2。模拟腐蚀环境中,CO2含量为14%(质量分数,下同),O2含量为1%,H2S含量为0.3%,压力为3 MPa,流速为2 m/s,温度为50 ℃,试验时间168 h。腐蚀介质为根据油层产出水中离子含量配制的水溶液,见表2,其pH为6.9。

表1 油管碎片表面腐蚀产物的能谱分析结果Tab. 1 EDS results of corrosion products on the surface of oil pipe fragments

模拟腐蚀试验结果表明,N80钢在模拟火驱工况下的均匀腐蚀速率为0.337 1 mm/a,大于石油管材在含CO2、H2S和O2条件下使用的均匀腐蚀速率判据(0.2 mm/a)[2]。

(a) 4-1(b) 4-2(c) 4-3图4 油管碎片表面腐蚀产物的XRD谱Fig. 4 XRD patterns of corrosion products on the surface of oil pipe fragments

mg/L

图5和表3为N80钢腐蚀产物的EDS分析位置及分析结果,图6为其X射线衍射分析结果。由分析结果可知:N80钢表面腐蚀产物为FeCO3[3],没有出现H2S腐蚀产物成分,表明在该模拟条件下,CO2和O2腐蚀占主导作用。

图5 模拟腐蚀试验后N80钢腐蚀产物膜EDS分析位置Fig. 5 EDS analysis locations of corrosion product membrane on N80 steel after simulated corrosion test

在温度为50 ℃条件下,N80钢发生了CO2和O2腐蚀。在酸性介质中O2与H+的去极化作用较强,阳极初生腐蚀产物Fe2+只能与溶液中的CO32-反应生成FeCO3。由于50 ℃下生成的FeCO3腐蚀产物膜软而无附着力,且致密性、保护性较差,因此N80钢主要发生均匀腐蚀,腐蚀速率较大[4]。

表3 模拟腐蚀试验后N80钢腐蚀产物的能谱分析结果Tab. 3 EDS results of corrosion product membrane on N80 steel after simulated corrosion test

图6 模拟腐蚀试验后N80钢腐蚀产物的XRD谱Fig. 6 XRD pattern of corrosion product on N80 steel after simulated corrosion test

2.2 现场检测腐蚀原因分析

送检的4块油管碎片的组织均为回火索氏体,回火索氏体为N80油管钢的正常组织,因此排除了由组织缺陷引起油管失效的可能。

1960~2009年该井采用蒸汽吞吐生产,地层含水量较高。后期改为火驱生产,原油燃烧过程中产生大量CO2。CO2极易溶于水,形成具有腐蚀性的碳酸,释放出强去极化性的氢离子,促进阳极铁溶解而导致腐蚀。根据该井火驱阶段井底压力(3.8~4 MPa)和CO2气体含量(质量分数16%~17%)推算出井底CO2分压约0.6 MPa,超过CO2腐蚀的临界压力(0.2 MPa)。能谱分析和X射线衍射分析表明,油管碎片表面的腐蚀产物主要为FeCO3和Fe的硫化物[5]。因此推测,送检油管碎片均发生了CO2腐蚀和H2S腐蚀。

(1) CO2腐蚀机理

CO2为弱酸性气体,溶于水后生成碳酸,并电离出H+、HCO3-、CO32-,其中H+主要来源于一级电离[6]。CO2腐蚀是氢去极化腐蚀,在管体夹杂物、晶界等处,被还原成H原子,随后合成氢气析出,如式(1)所示。腐蚀的阳极过程是铁的溶解,生成Fe2+,如式(2)所示。Fe2+进入水溶液与CO32-生成FeCO3,如式(3)所示。

(1)

(2)

(3)

(2) H2S腐蚀机理

H2S溶于水并电离出H+、HS-和S2-,使溶液呈酸性。H2S在水中的电离反应为

(4)

(5)

H2S腐蚀是一种氢去极化过程,铁溶解和析氢分别在阳极和阴极上进行,如式(1)和式(2)所示。

H2S溶于水并电离出H+、HS-和S2-,并与阳极反应产物生成不同组分的硫化铁化合物,如式(6)~(8)所示。

(6)

(7)

FexSy为各种结构硫化铁的通式,随着溶液中H2S含量及pH的变化,硫化铁的组成和结构均不同[7]。

送检油管碎片可能来自于油管的不同部位,其工作环境略有差异,是造成其表面腐蚀产物中硫化铁结构不同的原因。井下油管发生了CO2腐蚀和H2S腐蚀,剩余壁厚不足,难以承受油管悬重,最终导致油管断裂落井。

3 结论

(1) 送检油管碎片的组织均为回火索氏体。

(2) 油管断裂的主要原因为井下油管发生了CO2腐蚀和H2S腐蚀,剩余壁厚不足,难以承受油管悬重,导致油管断裂落井。

(3) 室内模拟腐蚀试验结果表明,N80油管钢在温度为50 ℃时的腐蚀产物主要为FeCO3,其腐蚀以CO2和O2腐蚀为主;而现场腐蚀环境更复杂,腐蚀产物中除了含有FeCO3外,还含有Fe的硫化物。这也说明经历过蒸汽热采和火驱两种工况的N80油管,其腐蚀严重程度远高于单一火驱工况条件下的。因此在蒸汽热采井转火驱生产论证时,应客观评价原有管柱的服役能力。