镁合金表面镍钨合金镀层的制备及性能

2019-03-04,

,

(西安理工大学 材料科学与工程学院,西安 710048)

在现代实用性工程材料中,镁是最轻的金属材料,有“21世纪绿色工程材料”之称[1-3]。镁的比强度和比刚度高、电磁屏蔽性能优异,并且具备阻尼减震性好的特点,在航空航天、医疗、通讯等很多领域都具有非常重要的应用价值[4-8]。然而镁合金的耐蚀性差,这严重制约了其应用,因此提高镁合金的耐蚀性成为镁合金应用需要解决的首要任务。表面镀铬是提高镁合金耐蚀性的有效方法之一。但传统含铬镀层所用的镀液含有剧毒的六价铬,会对环境造成严重污染。镍钨合金镀层所用的镀液无毒害,而且由于该镀层具有硬度高、耐蚀耐磨性好等优点而倍受青睐[9-10],可用于轴承、气缸、接触器、钟表机芯、石油容器等方面[11-12]。

由于镁合金基体耐蚀性差,直接在基体上电镀制备镍钨合金镀层容易引起基体腐蚀,使腐蚀部位很难再镀覆上金属。为此,本工作先利用化学镀方法在AZ31B镁合金基体上制备一层镍作为保护层,然后再进行电沉积即电镀。通过改变镀液中钨酸钠含量以及电流密度,在镁合金表面获得均匀、致密的镍钨合金镀层,并通过扫描电子显微镜观察及附带的能谱仪、X射线衍射分析、激光共聚焦显微镜和电化学测量等方法研究不同工艺条件下镍钨合金镀层的微观结构和耐蚀性。

1 试验

1.1 前处理

基体材料选用AZ31B镁合金板材,将其线切割成25 mm×25 mm×2 mm的正方形试样,使用水砂纸逐级(至3 000号)打磨基体表面,然后清洗、吹干备用。对上诉基体试样依次进行碱洗、抛光、活化等前处理,具体工艺如下。

抛光:在磷酸500 mL/L、丙三醇100 mL/L、柠檬酸1 g/L、硫酸铜1 g/L溶液中,将经过碱洗处理的基体试样抛光处理5 min,温度70 ℃;然后,用蒸馏水将基体试样冲洗干净。

活化:以500 mL/L HF溶液为活化液,在25 ℃下将经抛光处理的基体试样活化处理5 min;然后,用蒸馏水将其清洗干净。

1.2 表面预镀

由于镍镀层与镁合金基体之间的电势差小,能大大降低预镀层与基体之间的电偶腐蚀速率,所以通常以化学镀镍层作为镁合金表面镀覆其他金属的预镀层,降低电镀时腐蚀的产生。化学镀镍液pH为6.0~8.0,成分为碱式碳酸镍25 g/L、柠檬酸1 g/L、次亚磷酸钠40 g/L、氢氟酸胺5 g/L、HF 20 mL/L、硫脲5 mg/L。化学镀时间为40 min,温度为60 ℃。预镀后的试样用蒸馏水清洗干净,吹干备用。

1.3 电沉积

对表面预镀了镍层的试样进行电沉积,制备镍钨合金镀层。电镀液pH为8.0,成分为硫酸镍50 g/L、钨酸钠10~30 g/L、柠檬酸钠86 g/L、碳酸钠40 g/L、十二烷基硫酸钠0.15 g/L。施镀时间为30 min,温度为65 ℃,电流密度为1~2 A/dm2。1~3号试样是在钨酸钠10~30 g/L,电流密度1 A/dm2条件下得到的镍钨合金镀层;4~6号试样是在钨酸钠10~30 g/L,电流密度2 A/dm2条件下得到的镍钨合金镀层。

1.4 镀层表征

采用HITACHI SU6600型场发射扫描电子显微镜(SEM)对镍钨合金镀层的微观形貌进行表征,并采用附带的能谱仪(EDS)对镀层中的元素含量进行分析;采用日本岛津 SHIMADZU LIMITED型X射线衍射仪(XRD)对镀层进行物相分析。

在PARSTAT 4000型电化学综合测试系统上采用三电极体系测极化曲线。工作电极(用松香石蜡封装,留出1 cm2的工作面)分别为基体、化学镀镍层(预镀层)和各镍钨合金镀层试样,辅助电极为标准铂电极,参比电极用Ag/AgCl电极。腐蚀介质为3.5%(质量分数) NaCl 溶液,温度为25 ℃,扫描速率为2 mV/s,扫描范围为-1.8~0.2 V。根据极化曲线拟合得到的电化学参数计算镍钨合金镀层的孔隙率。采用Wilson VH3100型硬度计测量镍钨合金镀层的硬度。采用LEXT OLS4000激光共聚焦显微镜(CLSM)观察镍钨合金镀层的表面腐蚀形貌及腐蚀坑的宽度和深度。

2 结果与讨论

2.1 X射线衍射谱

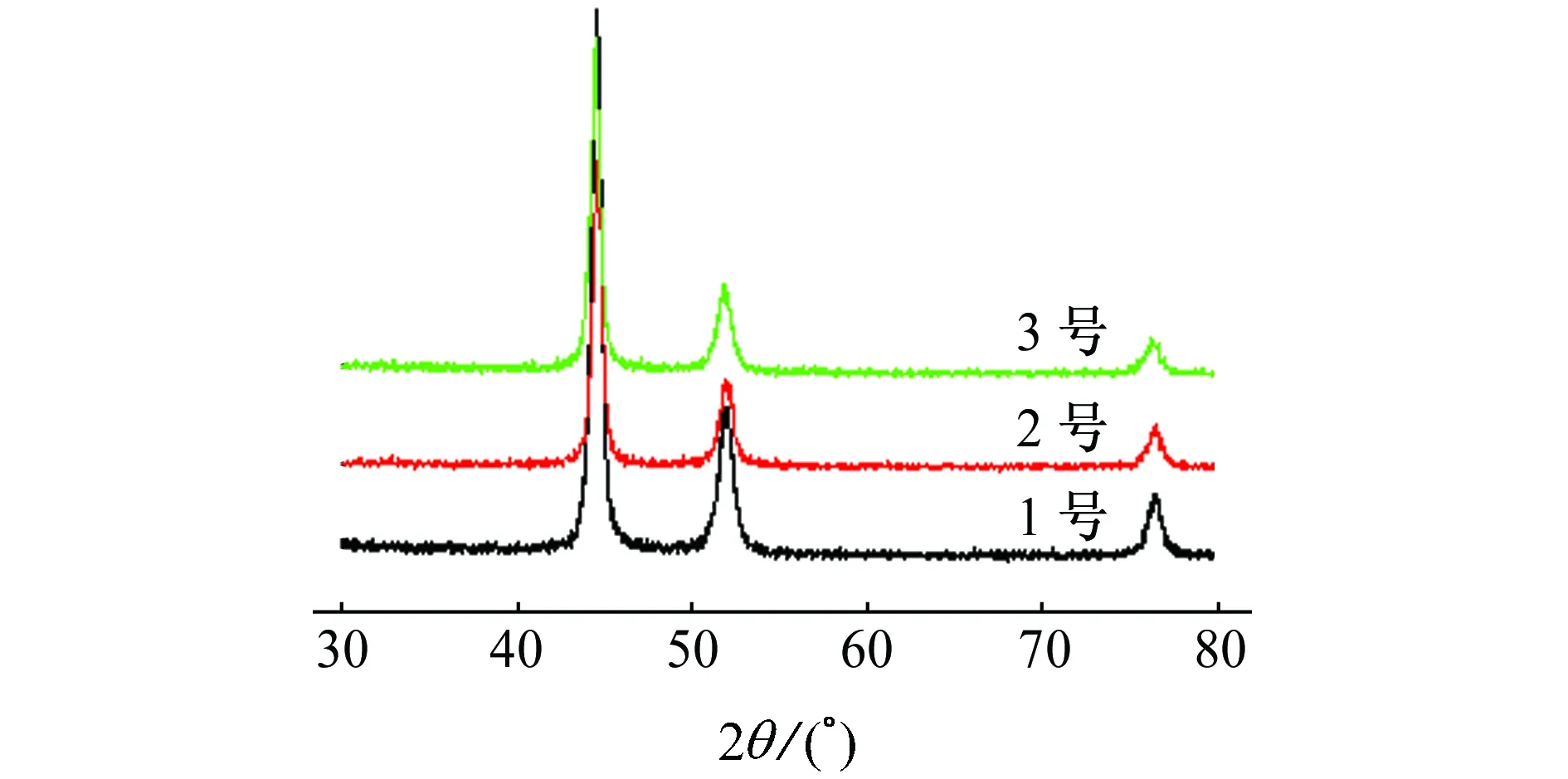

从图1中可以看出:1~3号试样的XRD谱在2θ为44.62°,51.94°和76.14°处均出现了金属镍的三个强峰,即试验制备的镍钨合金镀层的结构与金属镍的一致。这是由于镍钨合金在结构上是以镍为溶剂,钨为溶质的置换型固溶体[13-15]。钨酸钠在镍的诱导作用下被还原为金属钨,钨与镍共沉积于试样表面形成镍钨合金镀层。

图1 镍钨合金镀层的XRD谱Fig. 1 XRD patterns of Ni-W coating

2.2 镀层形貌

宏观观察可见,镍钨合金镀层表面致密、有光泽,在合金表面覆盖完整,未见明显缺陷。

[2]教育部.普通高等学校.校数[EB/OL].http://www.Moe.edu.cn/publicfiles/business/htmlfiles/moe/s4960/-201012/113594.html

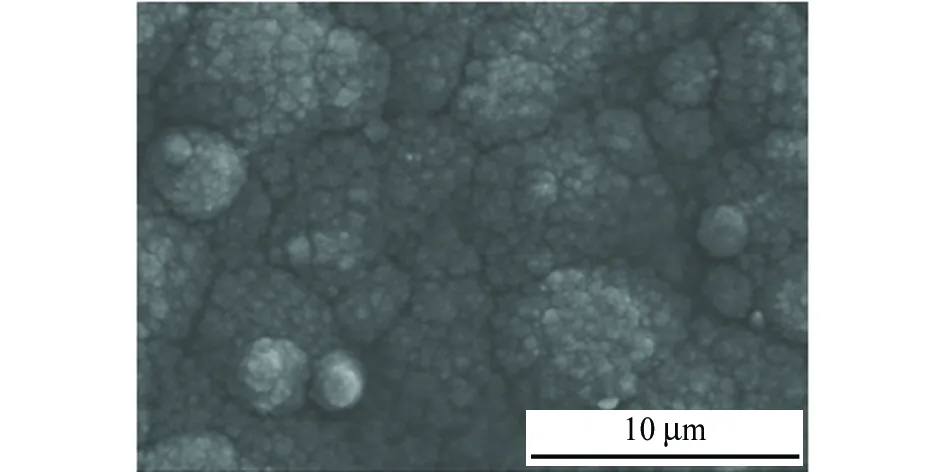

由图2可以看到:1号试样表面不平整,存在胞状结构,大的胞状颗粒由许多细小微粒组成,小的微粒尺寸小于1 μm,大的胞状颗粒尺寸达5~7 μm;镀层厚度约为15 μm,该条件下镀层的生长速率约为30 μm/h。

由图3(a,b)可以看到:2号试样的表面较平整,存在胞状结构,但与1号试样相比,由小颗粒组成的胞状颗粒尺寸减小;3号试样的表面也较平整,与1号、2号试样相比,胞状颗粒尺寸略有减小。以上结果表明,在电流密度为1 A/dm2情况下,随着钨酸钠含量的增加,胞状颗粒尺寸减小,这可能是由于钨的引入增加了形核中心,使得形核速率增大,从而使得颗粒尺寸减小。

(a) 表面形貌

(b) 截面形貌图2 镍钨合金镀层的表面和截面微观形貌(1号试样)Fig. 2 Surface morphology (a) and cross-section morphology (b) of Ni-W alloy coating (sample No. 1)

从图3(c,d)中可以看出:4号试样的胞状颗粒尺寸大于6号试样的,说明在电流密度为2 A/dm2情况下,随着钨酸钠含量增加,胞状颗粒尺寸也是减小的。4号试样和6号试样为相同钨酸钠含量、不同电流密度条件下的镀层,对比发现电流密度为2 A/dm2时(6号试样),镀层的胞状颗粒尺寸较小。这是因为随着电流密度的增大,形核中心增加,从而使镀层表面的胞状颗粒尺寸减小。

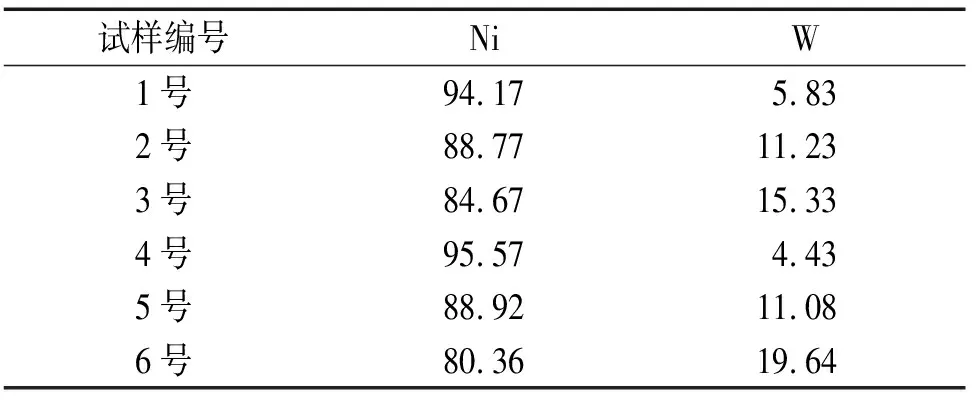

表1为镍钨合金镀层1~6号试样的EDS分析结果。从表1中可以看出:当电流密度一样时,镀层中钨含量随着钨酸钠含量的增加而增加;当钨酸钠含量相同时,电流密度对镀层中钨含量影响较小。

2.3 镀层硬度

由于钨与镍的原子半径不同,钨的溶入会引起晶格畸变,从而对镀层的硬度产生影响。从图4中可以看到,当电流密度相同时,随着钨酸钠含量的增加,镀层硬度逐渐增大,这是由于镀层内钨含量增加,晶格畸变程度增大,位错移动时需要的阻力随之增大,从而使镀层的显微硬度提高。当电流密度为1 A/dm2,钨酸钠质量浓度为10,20 g/L时,镍钨合金镀层的硬度分别为197.63 HV和302.59 HV,而镁合金基体的硬度仅为72 HV,可见镍钨合金镀层能显著提高基体的耐磨性。从图4中还可以看出,钨酸钠质量浓度为10,30 g/L时,在2 A/dm2电流密度下制备的镀层的硬度高于在1 A/dm2电流密度下制备的镀层的硬度,这主要是由于电流密度大时胞状颗粒尺寸减小引起的。当钨酸钠质量浓度为20 g/L时,两种电流密度下制备的镀层硬度差别不大,这与镀层的胞状颗粒尺寸差别不大有关。当电流密度为2 A/dm2,钨酸钠质量浓度为30 g/L时,制备的镍钨合金镀层的硬度最高,达 430.90 HV。

(a) 2号(b) 3号(c) 4号(d) 6号图3 各镍钨合金镀层试样的表面形貌Fig. 3 Surface morphology of Ni-W coating samples: (a) No. 2; (b) No. 3; (c) No. 4; (d) No. 6

试样编号NiW1号94.175.832号88.7711.233号84.6715.334号95.574.435号88.9211.086号80.3619.64

图4 不同条件下制备的镍钨合金镀层的硬度Fig. 4 Hardness of Ni-W alloy coating prepared under different conditions

2.4 电化学性能

图5为不同条件下制备的镍钨合金镀层、化学镀镍层(预镀层)及镁合金基体在3.5% NaCl溶液中的极化曲线。对上诉极化曲线进行拟合,得到表2所示的电化学参数。

从图5和表2中可以看到:镍钨合金镀层有明显的点蚀电位,这表明在NaCl溶液中这些镀层会先发生钝化,对镁合金起到保护作用,当腐蚀电位超过点蚀电位后发生点蚀,点蚀电位越高,对基体的保护能力越好;与化学镀镍层相比,镍钨合金镀层的点蚀电位较高,说明镍钨合金镀层对基体的保护作用优于化学镀镍层;电流密度为2 A/dm2时制备的镍钨合金镀层的点蚀电位均高于1 A/dm2时的,耐蚀性更好。

(a) 1号~3号(b) 4号~5号图5 镍钨合金镀层、化学镀镍层及镁合金基体极化曲线Fig. 5 Polarization curves of Ni-W alloy coating, electroless Ni plating and Mg alloy substrate

试样极化电阻/(Ω·cm2)自腐蚀电位/V极化曲线阳极斜率点蚀电位/V自腐蚀电流密度/(×10-6 A·cm-2)孔隙率/%基体240.84-1.510.083-55.80-化学镀镍层2 836.03-0.650.043-0.203.042.81×10-81号23 069.01-0.330.051-0.110.731.04×10-252号11 468.57-0.320.065-0.051.442.71×10-213号3 786.79-0.410.183-0.044.286.36×10-84号10 471.30-0.360.0630.071.742.30×10-205号10 119.33-0.510.0730.123.872.38×10-146号2 062.60-0.540.3110.107.631.17×10-4

腐蚀电流密度的大小,与镀层的致密性相关。在腐蚀体系中,若镀层不够致密会引起小孔腐蚀,使腐蚀电流密度增大,从而降低对基体的保护作用。根据电化学曲线得到的参数可以计算镀层的孔隙率,如式(1)所示[16-18]。

式中:P为孔隙率;Rps为基体极化电阻;Rp为镀层极化电阻;ΔEcorr为镀层自腐蚀电位与基体自腐蚀电位的电位差;ba为极化曲线的阳极斜率。

根据极化曲线测出的点蚀电位、自腐蚀电流密度及计算得出的镀层孔隙率,如表2所示。通过分析可以看出,六种工艺制备的镀层对基体都起到了保护作用。当电流密度一定时,随着钨酸钠含量增加,镀层的点蚀电位差别不大,但自腐蚀电流密度增加,孔隙率增大。这可能是由于钨酸钠含量增大时,镀层的胞状颗粒尺寸减小,镀层生长速率降低,使得相同时间内制备的镀层厚度减小,孔隙率增大引起的。而当钨酸钠含量一定时,随着电流密度增加,镀层硬度提高,点蚀电位增大,耐蚀性略有提高。

因此,当电流密度为2 A/dm2时制备的镀层的点蚀电位高,同时钨酸钠质量浓度为10 g/L时制备的镀层的自腐蚀电流密度较小,其耐蚀性较好。

从图6中可以看出:在3.5% NaCl溶液中电化学测试后,基体表面腐蚀严重,化学镀镍层略有腐蚀,而镍钨合金镀层几乎没有腐蚀;在三维腐蚀形貌中可以发现,基体的腐蚀坑较深,化学镀镍层存在较浅腐蚀坑,而镍钨合金镀层几乎不存在腐蚀坑。以上结果说明,镍钨合金镀层明显提高了基体的耐蚀性,且其耐蚀性优于化学镀镍层的。

(a) 基体,二维 (b) 化学镀镍层,二维(c)镍钨合金镀层,二维

(d)基体,三维 (e)化学镀镍层,三维(f)镍钨合金镀层,三维图6 各材料的二维和三维腐蚀形貌Fig. 6 Corrosion morphology of different materials: (a) substrate, 2D; (b) electroless Ni plating, 2D; (c) Ni-W alloy coating, 2D; (d) substrate, 3D; (e) electroless Ni plating, 3D; (f) Ni-W alloy coating, 3D

3 结论

(1) 在镁合金表面预制一层化学镀镍层,然后利用电沉积方法制备了镍钨合金镀层。

(2) 在电流密度一定的情况下,随着钨酸钠含量的增加,镍钨合金镀层的硬度提高,但其孔隙率增加,耐蚀性下降。而当钨酸钠含量一定时,随着电流密度的增大,镍钨合金镀层的硬度提高,点蚀电位增大,耐蚀性略有提高。

(3) 在电流密度为2 A/dm2、钨酸钠质量浓度为10 g/L时,制备的镍钨合金镀层同时具有较高的硬度和较好的耐蚀性。