国内外城市垃圾焚烧飞灰熔融技术综述

2019-03-04高术杰陈德喜马明生

高术杰 陈德喜 马明生

(中国恩菲工程技术有限公司,北京 100038)

0 前言

随着我国经济的快速发展和生活水平的提高,生活垃圾产生量不断增加,产生的垃圾量约为2.5亿t/a,占世界总量的1/4,相当长一段时间内将以8%~10%的速度增长。2016年,国家发展与改革委公布的《“十三五”全国城镇生活垃圾无害化处理设施建设规划》明确提出:设市城市生活垃圾焚烧处理能力占无害化处理总能力由2015年的35%提升至2020年的50%,生活垃圾焚烧规模将达到62万t/d。其中,生活垃圾焚烧飞灰产生量有可能从2015年的400万t/a升至2020年的800万t/a[1]。

由环境保护部联合国家发展和改革委员会、公安部修订发布的《国家危险废物名录》(2016版)中明确规定,生活垃圾焚烧飞灰(废物类别:HW18焚烧处置残渣,废物代码:772-002-18)属于危险废物,必须单独收集,不得与生活垃圾、焚烧炉渣等混合,也不得与其它危险废物混合。焚烧飞灰属于危险废物,不能豁免管理,制订垃圾焚烧飞灰的综合利用标准迫在眉睫。本文详细综述了国内外几家公司的飞灰熔融处理技术。

1 国外飞灰熔融技术研究进展

1.1 JFE灰熔融技术

1.1.1 JFE灰熔融炉的发展

1)1978年,JFE公司(前身为NKK公司)开始进行灰熔融炉的基础实验。

2)1991年,JFE公司开发出适用于飞灰熔融扩大试验(1 t/d)的电阻式灰熔融炉。

3)1992年开发的中试规模(12 t/d)电阻式灰熔融炉稳定连续运行100天以上,利用不同成分的垃圾焚烧灰渣进行了多次的中试试验,证明了电阻式灰熔融炉是一种运行稳定、能源效率高的电炉。

4)日本八王子市垃圾焚烧厂的处理能力为300 t/d(焚烧炉100 t/d×3)。1994年,该工厂采购2台JFE灰熔融炉(18 t/d×2)处理焚烧炉产生的灰渣,该电炉于1998年3月正式运行。八王子市垃圾焚烧厂发电量为1 990 kW,产生的部分电力可提供给灰熔融炉。

5)2001年,日本横滨市垃圾焚烧厂采用JFE公司的灰熔融炉(60 t/d、2 500 kVA)。

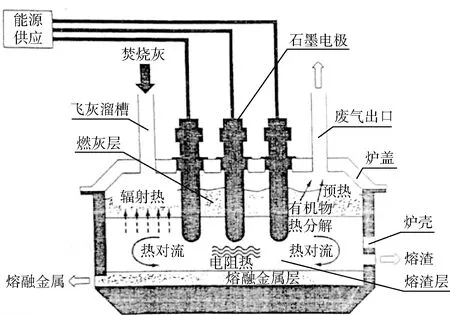

1.1.2 JFE灰熔融炉的工作原理

JFE灰熔融炉采用三相交流电源,通过石墨电极的埋弧电热与物料的电阻电热高温熔融垃圾焚烧飞灰[2-4],如图1所示。电炉内的物料根据不同的存在状态,可以分成燃灰层、熔渣层和熔融金属层。从飞灰溜槽传输至炉腔的飞灰直接覆盖在熔渣表面,形成燃灰层;电极在放热过程中不断熔化燃灰层,形成熔渣层;在熔融过程中,密度较大的金属在重力作用下逐渐下沉至炉底,最终形成熔融金属层。

图1 JFE灰熔融炉示意图

1.2 IHI灰熔融技术

1.2.1 IHI灰熔融炉的发展

IHI公司是日本一家重工业公司,也是日本重要的军事防务供应商。1998年,IHI公司在横滨技术研究所(场地面积1万m2)建设了不同设备的中试试验基地:内部熔融装置(50 t/d)、炼焦床式熔融炉(10 t/d)和直流电阻灰熔融炉(10 t/d)等[5-10]。

IHI公司先后在神奈川县下清垃圾焚烧厂进行了小型试验(处理能力2.4 t/d),在横滨技术研究所进行了大型试验(处理能力10 t/d)。1995年,第一台内部熔融炉在爱知县碧南市正式商业化运行;1998年,第一台直流电阻灰熔融炉在群马县正式商业化运行;2001年,第二台直流电阻灰熔融炉在岡山县正式商业化运行。

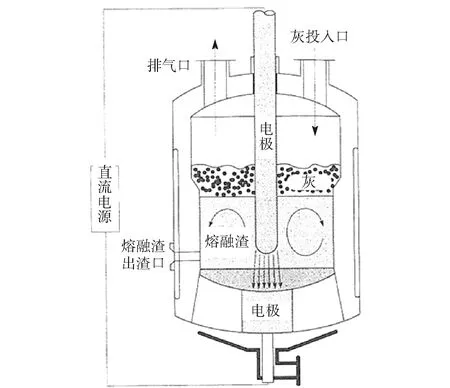

1.2.2 直流电阻灰熔融炉

直流电炉由电源、整流器、短网、电炉和控制系统组成,在炉底上装置接点与炉顶电极一并构成电流回路。直流炉中由于电流通过熔池再通向分散的底电极,熔池中的电动力使电弧下的那部分金属向下并向四周运动,这种搅动可以使熔池的温度和成分均匀,熔渣从出渣口间断排出,实现飞灰熔融连续操作。直流电阻灰熔融炉的模型及温度分布区间如图2和图3所示。

图2 直流电阻灰熔融炉模型

图3 直流电阻灰熔融炉的温度分布区间

直流电阻炉的优点是短网只有一相,布置简单,电流密度高,一根电极的容量可相当于交流的三根电极;同时电极数目减少有利于减少侧表面氧化消耗。但是,大型整流器价格昂贵,且底电极更换复杂,这些都有待一步改进。

1.3 日立造船灰熔融技术

日立造船株式会社创建于1881年,属于综合性重工企业,以环境保护、成套设备业务为主,并扩展精密机械、IT等领域的业务。1965年日立造船建设了日本第一个机械式生活垃圾焚烧厂,至今有200多座生活垃圾焚烧厂的业绩,并在世界上第一个完成8 000 h连续运转。在环保领域,日立造船还从事工业废弃物、危险废物、飞灰、污泥等固废处理设施及污水处理、烟气处理设施的建设业务。

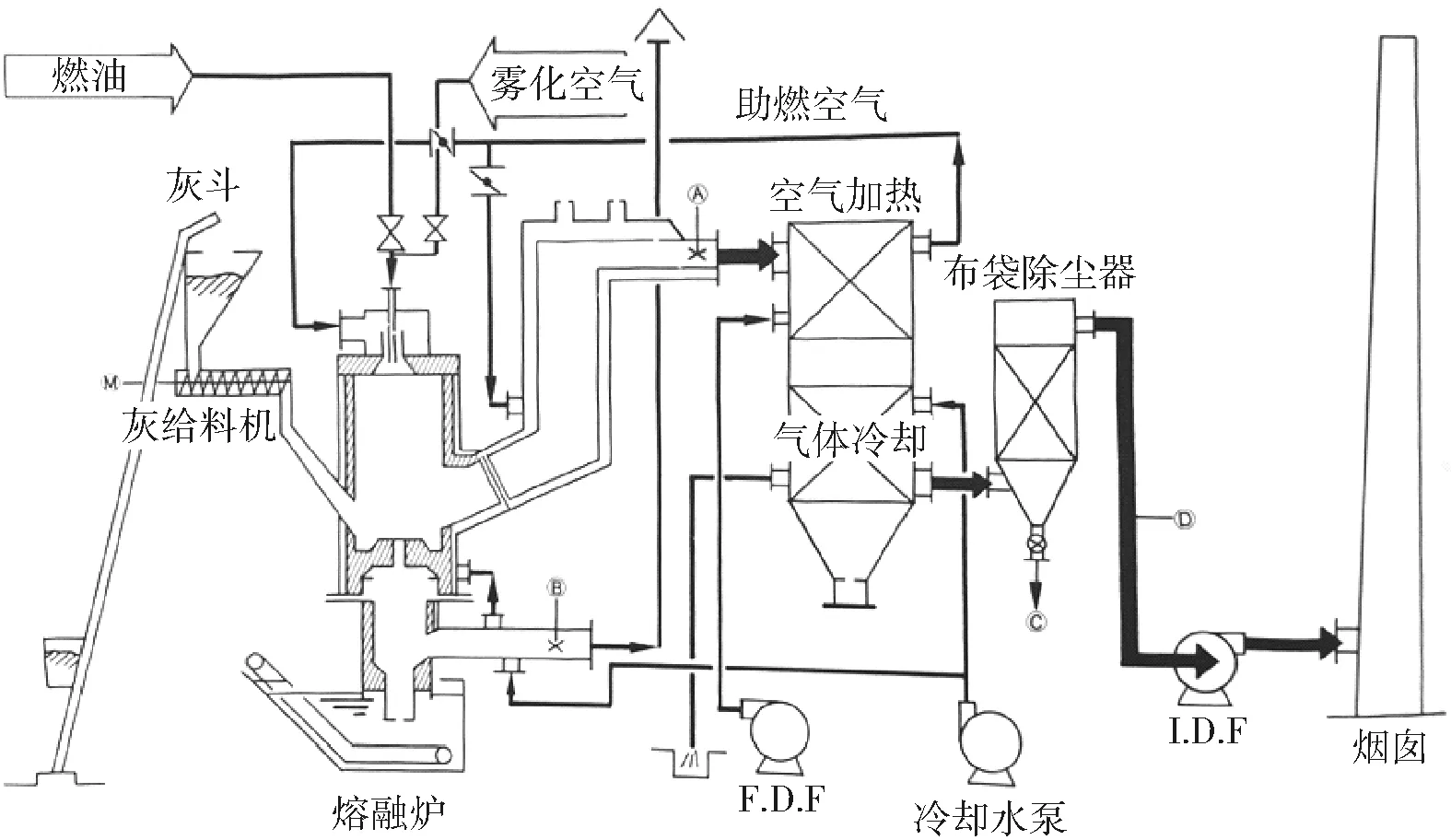

日立造船研发了一种以柴油为原料的燃料式灰熔融炉[11],炉型为竖圆筒型,内径0.8 m,炉高1.26 m,炉内部采用耐火材料,外壁采用水冷套结构,工艺流程如图4所示。烟气从灰熔融炉出来,分别进入到燃烧室、气体冷却室和布袋除尘器,最终由引风机吸引至烟囱处排空。

图4 日立造船燃料式飞灰熔融系统工艺流程图

1992年,日立造船开始研发双电极等离子体电弧灰熔融炉,并且建造了一座中试规模的灰熔融炉,飞灰处理量为6 t/d,在高温等离子体电弧作用下,即便含水率≥20%~30%的飞灰,也可以被迅速熔化且得到高品质的玻璃渣。

1.4 大同特殊钢灰熔融技术

大同特殊钢株式会社(简称“大同特钢”)的主营业务有特殊钢、功能材料、磁性材料、汽车工业机械零件、工业炉窑及环保设备等。大同特钢的飞灰熔融技术源于工业炉窑冶炼特殊钢的核心技术,利用直流电弧炉熔炼废铁制备普通钢、不锈钢等研发出了直流电弧灰熔融炉技术与装备。

1.4.1 火焰式灰熔融炉

大同特钢研发的火焰式灰熔融炉以炉排炉飞灰、流化床飞灰以及RDF飞灰为熔融对象,处理能力为1.2 t/d,可以稳定运行100天以上,如图5所示。应用结果表明,二噁英类物质的去除率在99.9%以上;HCl和SOx采用湿式脱除装置吸收,NOx采用催化脱硝装置净化,均可达到烟气排放标准;玻璃渣的浸出实验表明,飞灰熔融玻璃渣的重金属浸出浓度极低,完全符合相关安全标准;飞灰熔融产生的二次飞灰通过稳定化后填埋,符合填埋要求。

图5 大同特钢火焰式灰熔融炉构造

1.4.2 电弧灰熔融炉

大同特钢作为日本电弧炉的先驱,还开发出了世界上第一个“电弧熔炼”的城市生活垃圾焚烧灰渣熔融系统“DAP”。自从1978年开始,大同特钢开始研究利用电弧炉熔融垃圾焚烧飞灰;1991年,在日本大宫市建成250 t/d×2的电弧灰熔融炉。

电弧炉以顶部石墨电极为阳极,通电后顶电极与底电极间产生上千度的高温电弧,从而熔化飞灰物料。熔渣与金属同时在1 300~1 500 ℃时从排渣口流出。熔融过程中炉内为氧化气氛,排放废气先经过气体冷却,再经过除尘器收集二次飞灰,工艺流程如图6所示。此装置系统不需要预先除去飞灰中的盐类,也不需要添加其它助熔剂。

图6 电弧灰熔融炉工艺流程图

1.5 英国Tetronics灰熔融技术

英国Tetronics International公司是全球领先的利用直流等离子体弧处理危险废物设备供应商。等离子体处理的危险废物包括飞灰、有机废物、电解液、废石棉、放射性废物、石油污泥及生化武器试剂等。Tetronics公司在对一系列的危险废物和工业废物的无害化处理与资源回收领域经验丰富,拥有90多个工程应用案例。

等离子体炉为圆筒状,外壳材质为带防锈涂层的低碳钢,如图7所示。炉内有耐火内衬,炉体与炉顶均采用水冷处理,可以很好地降低熔渣侵蚀和热剥离。等离子体炉的电源为直流电源,根据飞灰的单位重量来校准调节等离子体输入功率。在熔炉运行过程中会进行温度和电子监控,上部设有一个端口专用的闭路电视系统;经N2稳定的等离子体弧从一个垂直的石墨电极转移到熔体中,此电弧的电子导引可形成增高的电流和焦耳热作用在熔体上,从而将飞灰高温熔化。

图7 英国Tetronics等离子体直流电弧炉

2 国内飞灰熔融技术研究进展

近10年来,生活垃圾焚烧发电项目在中国发展十分迅速。在焚烧过程中产生的垃圾焚烧飞灰,主要以“螯合剂+水泥”固化形式进行填埋。随着城市周边填埋场用地紧张和环保要求趋严,飞灰熔融技术越来越得到重视。

2.1 国内飞灰熔融技术研究成果

飞灰熔融技术在我国仍然处于研发阶段,有许多技术难点亟需突破,目前尚无工程化稳定运行的报道,但是已经有很多公司、研究院以及高校开展半工业化试验,并且取得一定试验成果:

1)中国科学院等离子体研究所与中科华炬环保科技有限公司在马鞍山危险废物等离子体热解处置项目中,进行处理危险废物(如垃圾焚烧飞灰),处置能力为10 t/d。

2)上海固体废弃物处置中心与吉天师能源科技(上海)有限公司共同建设一条危险废物等离子体气化科研生产线,处理能力为30 t/d,项目共计投资3 200万元。

3)中国天楹集团在江苏海安县建设等离子熔融技术示范线,处理垃圾焚烧飞灰。

4)2018年,光大环保拟投资3 000多万元在镇江建设飞灰等离子熔融的科研示范项目,处理其中一台400 t/d垃圾焚烧炉产生的飞灰(约12 t/d)。

5)中广核研究院正在建设日处理量10 t混杂废物和30 t飞灰的工程项目。

6)2018年,中国航天科技集团六院十一所原动力公司研发的等离子体炉渣气化熔融固废处理示范工程项目,在江苏盐城连续稳定运行超过30天,有机污染物焚毁率可达99.99%。

7)包括广州能源研究所、复旦大学以及核工业西南物理研究院等也开展等离子体气化技术,进行了大量卓有成效的试验工作。

8)中国恩菲开发了具有自有知识产权的飞灰熔融关键技术,形成了飞灰熔融工业化生产的成套装备。

2.2 恩菲飞灰熔融技术的优势

2017年,恩菲试验基地进行了飞灰熔融的验证试验,确定了该工艺的可行性;2018年,中国恩菲规划投资建设飞灰熔融的中试规模生产示范线,计划2019年正式投入使用。该技术具有如下优势:

1)还原气氛下抑制了HCl和NOx的产生,尾气量少且处理简单,不需要安装喷射熟石灰和脱硝设备。

2)根据熔融态产物密度差异,分离氯盐和玻璃熔渣,通过挥发作用收集低沸点重金属,高浓度二次污染物可实现资源化利用。

3)熔池表面覆盖灰起绝热效果,降低辐射热损失,烟气散热损失少,整体热效率高。

4)较温和的熔融过程有助于降低烟气排放量,降低烟气净化的负担。

5)由于电极间产生的焦耳热熔化灰渣,因此加热部分容积能够放大,可应对大型化。

3 结束语

飞灰在熔融过程中产生的二次污染必须解决。由于我国飞灰中氯元素含量高达20%以上,不同于欧美国家熔融处置低浓度氯的飞灰;另外,日本采用“飞灰+底渣”的熔融工艺路线,不符合我国国情。因此,采用熔融技术处置高浓度氯元素飞灰,在世界范围内没有先例,也是一个世界性难题。飞灰的玻璃化熔融工艺涉及了废“固、液、气”综合处理的全方位研究,不仅包括高温熔融技术,而且涵盖了复杂烟气净化、高盐废水治理和热熔渣资源化利用等行业技术难点和热点,通过类似冶金技术有效分离熔渣、低熔点重金属等物质,最终达到飞灰的无害化、减量化和资源化。