高分子复合乳化剂在散装乳化炸药中的应用研究

2019-03-04彭宁

彭 宁

(湖南金能科技股份有限公司,湖南 长沙 410013)

随着我国供给侧改革的深入推行,民爆行业也迎来了“新常态”下的机遇与挑战,调整产业结构,优化混装产能布局,开展“集中制备、远程配送”一站多点式现场混装炸药服务是现场混装炸药推广与应用的方向,在国内,该技术已初步实现了民用炸药的生产、运输、爆破一体化作业模式。在国家大力推进现场混装炸药“集中制备、远程配送”应用的同时,保证现场混装炸药品质便是推广现场混装炸药技术发展的一个必要条件。

1 技术要求

现国内现场乳化炸药通用配方中水相以硝酸铵水溶液为氧化剂原料,油相由专用乳化剂、机油和柴油为还原剂原料,但是,机油添加剂品种多,其部分添加剂对乳化反而起到破坏作用,增加了乳胶基质和炸药产品的不稳定性。企业受分析水平有限影响,很难把控其成分,所以,机油的加入,会增加乳胶基质的粘稠性,会使得制出的乳化基质流动性不强,乳化效果不好等现象。为了满足现场混装作业要求,提高乳化炸药产品品质,本研究主要研究采用高分子复合乳化剂替代普通乳化剂和机油,不改变传统配方中其他组分制取优质的散装乳化炸药。通过本文研究以达到以下几点目的:①降低散装乳化炸药生产成本,满足市场需求,为企业创造经济效益,满足国家环保要求。②提高油相质量等级,研制散装乳化炸药新配方,通过试验制定出符合散装乳化炸药质量标准要求的基质,提高散装乳化炸药生产工艺技术水平。③探究高分子复合乳化剂制散装乳化炸药乳化基质的稳定性和流动性,调节改善散装乳化炸药的粘温性能和高、中、低流动性。

2 高分子复合乳化剂复配油相制乳化基质及性能研究

2.1 配方的确定

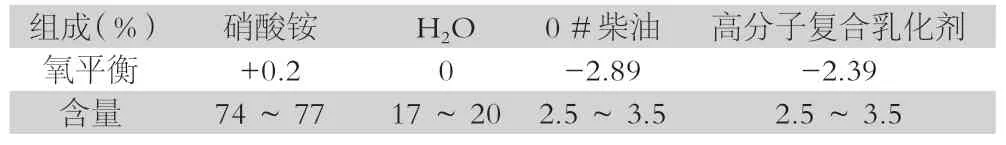

炸药配方设计原则主要从4个方面来考虑:①炸药配方与连续化生产工艺及设备的匹配。②炸药中爆炸组分的构成及其作用。③炸药中各组分的相互匹配。④氧平衡配置利于炸药体系能量的发挥。散装乳化炸药的爆轰性能、抗水性、以及贮存稳定性等主要取决于炸药体系的质量、各组分的比例和均匀性。根据乳化炸药配方设计的基本原则要求,配方基于以下几点进行确定,最终确定乳胶基质的配方如表1:①以目前AE-HLC型乳化炸药的工艺配方为试验配方,工艺条件不改变。②水相材料的选择:不改变AE-HLC型乳化炸药的水相配方。③油相材料选择:选用轻柴油和最新引用的高分子复合乳化剂。选用的高分子复合乳化剂中,拥有较长的碳直链,双键的数目少,支链少,不采有芳香烃结构。

表1 乳胶基质配方

按照该配方核算出氧平衡值为-0.0144,满足乳化炸药配方设计原则要求。

2.2 乳胶基质性能研究

乳胶基质的稳定性取决于乳胶粒子油膜的机械强度即油膜的稳定性,油膜的稳定性与油相材料属性和乳化制作中的成膜机制有关。对一定的乳胶基质配方体系,其乳胶基质的稳定性则与乳胶粒子的油膜的均匀度有关,而油膜的均匀性取决于乳化工艺,而乳化工艺作为形成油包水型乳化基质的关键工序,工艺参数的确定和控制直接关系乳胶基质的质量和乳化炸药的稳定性,如油相的加入温度、水相溶液的加入速度、搅拌速度、乳化时间等乳化工艺参数的选择。

2.2.1 乳胶基质的粒径和粘度对稳定性的影响分析

乳化基质粘度的大小主要影响乳化基质的流动性。粘度越大,乳化基质的流动性越差,就越难以泵送。一般炸药性能的优劣与乳化后基质粒子的均匀程度、细腻程度、光泽度有关。由配方1制备的乳化基质为淡黄色或乳白色的半透明体。密度大约为1.30×103kg/m3。乳液的稳定性在颗粒临界尺寸之下,随着颗粒尺寸的大小而减小,粒子大小比较均匀的相态其相对稳定性比较好,不易分层、聚集或絮凝。固液两相流中细颗粒含量越高,介质粘度越大,且介质的粘度随着浓度的高次方增加。其基质粒子大小的分布情况见表2。

表2 乳胶基质粒子分布情况

由表2分析出,乳化基质粒子粒径<0.5μm的含量为30%~40%,粒子粒径为0.5μm~1.0μm的含量为40%~60%。由该配方制备的乳胶基质的运动粘度经测试在84800mPa.s,能够满足现场混装输送要求。

2.2.2 乳胶基质性能试验分析

为了满足现场混装作业需求,满足运输条件,利用国家标准中试验系列8试验进行乳胶基质性能进行判断。

(1)取乳胶基质在运输过程中最高可能出现的温度为80℃,所以在热稳定性试验时候,环境温度保持在100±2℃。0.5L的杜瓦瓶,装基质量为杜瓦瓶容积的80%处,封闭盖好。当试样温度低于环境温度2℃开始记录,储存7天。试验结果如图1。

图1 试验和参照物的温度曲线

由图1可以看出当乳胶基质温度达到环境温度后,参照物与乳胶基质的最大温度差小于2℃,试样温度没有超过环境温度。依据判定准则,试验过程中,试样温度均为超过环境温度6℃或以上,则认为乳胶基质具有热稳定性。

(2)ANE隔板试验。ANE隔板试验采用一个Φ95×95mm的起爆药柱作为激发装药,爆炸后的冲击波经过有机隔板衰减后作用于钢管中的乳胶基质,观察钢管底部验证板情况。试验三次。试验结果发现验证钢板变形,但未穿孔,则表明乳胶基质在冲击波作用下未发生爆炸,对冲击波感度不敏感。并且无雷管感度。

(3)克南试验。克南试验将样品装入Φ25×75mm试验钢管中,将乳胶基质装置钢管60mm高处,装药过程中不应形成空隙,将装好试验的钢管放入到克南试验装置中,将仪器的加热速率调整为3.3土0.3k/s。对试验钢管进行加热,观察试验钢管的变形情况。试验结果,乳胶基质未发生爆炸,钢管有轻微变形。说明乳胶基质对热感度不敏感。

(4)储存期试验。实验主要采用电导率和铵离子的析出量(g)同时来检测样品乳化基质的稳定性,再通过离心分离法对配方1和传统配方制的乳胶基质出水率进行对比,出水率(出水体积/加入水体积)评定乳状液的稳定性大小。

表3 试验后电导率测试结果

由表3结果所示,配方1制的乳胶基质在30天储存试验后,乳胶基质的电导率没有出现较大波动,都在0.003us·cm-1以内,硝酸铵的析出量约在0.10g以内,储存性能良好。这说明高分子复合乳化剂复配的油相混合界面膜,定向排列较为紧密,具有较高强度。通过在界面上吸附后形成“复合物”混合界面膜,与表面活性剂定向排列较为紧密,在分子之间能够形成很好的络合物,具有较高强度。考虑到炸药性能的综合性,还应通过实际爆破效果来考察炸药可应用性。

表4 乳胶基质的析出水率

结果表明:出水率的大小大致与油相材料有关。由配方1制的乳胶基质出水率低,稳定性好。

2.2.3 基质敏化效果分析

利用配方1制的乳胶基质,经现场混装车输送到爆破现场的使用过程中,流动性良好,敏化效果有明显提升,产品稳定,爆破效果有了很大提升。而传统配方中机油的使用,造成散装乳化炸药基质流动性差,敏化不均匀,造成产品质量不稳定。说明采用高分子复合乳化剂优化了传统配方。

3 企业经济效益和安全环保分析

(1)机油属于危化品,综合考虑企业关于机油储存、运输产生的安全及环保问题,采用高分子复合乳化剂优化了乳化炸药产品原材料品种,该项调整后,有利于提高安全保障和降低环保要求,降低了人员劳动成本,符合《关于提升工业炸药生产线本质安全生产水平的指导意见》相关安全和环保规定,满足企业安全生产要求。

(2)通过该配方调整,从经济成本来讲1吨乳化基质可节约73元成本,即降低了油相配料的人工成本,又降本增效,提高企业效益。

4 结论

本文研究了采用高分子复合乳化剂替代普通乳化剂和机油,不改变传统配方中其他组分制取优质的散装乳化炸药。通过乳胶基质性能研究结果表明,制出的乳胶基质流动性良好,产品稳定,敏化效果有明显提升,爆破效果有了很大提升,提高了乳化炸药产品品质。解决炸药厂环保及经信委提出的安全意见上的问题。对企业降本增效,提高了经济效益。