铜合金C19210铸锭端面裂纹分析

2019-03-04雷雨李湘海

雷雨,李湘海

(中铝洛阳铜加工有限公司,河南 洛阳 471039)

C19210是铜板带加工企业的主导产品之一,广泛应用于集成电路引线框架,产品质量要求高,生产工艺复杂,尤其是铸造难度大。C19210铸锭一般采用半连续铸造方式生产,在铸造过程中如果工艺控制不当,铸锭内部很容易产生气孔、夹渣、裂纹等缺陷,对后续轧制加工带来严重的影响,最终将会引起C19210成品带材出现起皮和分层,导致产品报废。最近一段时间,某公司生产的C19210扁铸锭,在锯切时,人工外观检查发现铸锭端面存在有类似裂纹缺陷的现象,为了进一步验证裂纹存在的可能性以及探讨其产生的原因,笔者采用化学成分分析、宏观低倍组织检验、金相分析和渗透探伤等方法对C19210扁铸锭锯切端面发现的类似裂纹进行了分析,结果表明C19210扁铸锭端面的确存在裂纹,试验证明这种裂纹为铸造应力造成的热裂纹,并对裂纹产生的原因进行了分析和探讨,提出了相应的预防措施。

1 理化检验

1.1 化学成分

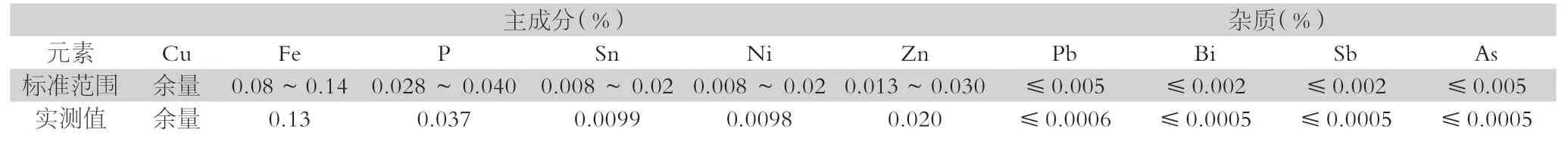

在端面上有裂纹的C19210铸锭上取样做化学成分分析。经分析,铸锭的化学成分符合C19210的标准要求,结果见表1。

表1 化学成分分析结果

1.2 渗透探伤

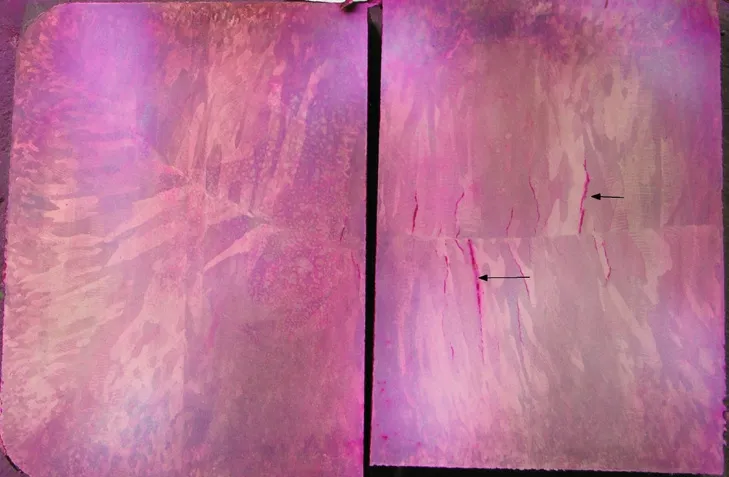

C19210铸锭厚度为230mm,宽度为850mm,先用清洗剂将铸锭端面清洗干净,然后喷涂渗透剂,10分钟后,去除在铸锭端面多余的渗透剂,最后在铸锭端面喷涂着色剂,裂纹清晰地显示在端面上,并且裂纹只出现在端面宽度和厚度的中间部位,其它部位没有发现裂纹,为了检验这种现象,对人工外观检查发现铸锭端面存在有类似裂纹缺陷现象的几十个铸锭端面进行了渗透探伤试验,结果均存在这种规律,如图1所示。

图1 渗透探伤显示铸锭端面裂纹(图中箭头所示为裂纹)

1.3 低倍检测

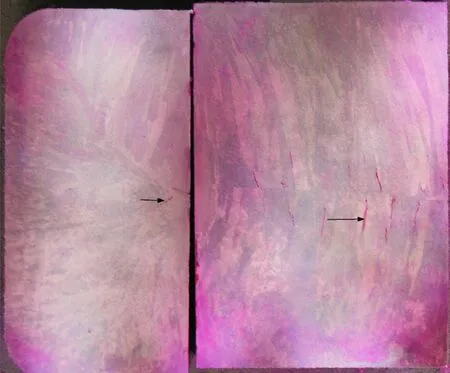

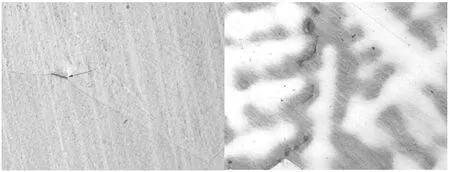

为了排除是锯切应力造成表面裂纹的可能性,对着色探伤过的铸锭端面进行铣面,第一刀铣0.5mm,发现裂纹可见,第二刀铣0.5mm后还可见,第三刀铣1mm后仍然可见裂纹,最后又铣掉1mm,裂纹还可见,然后用30%的硝酸水溶液进行低倍试验,铸锭端面中间部分为粗大的柱状晶(如图2所示),最后再次渗透探伤检测,端面裂纹仍然可见,结果如锯切面一致(如图3所示)。

图2 端面低倍组织(粗大柱状晶)

图3 铸锭端面铣面后渗透探伤显示裂纹(图中箭头所示为裂纹)

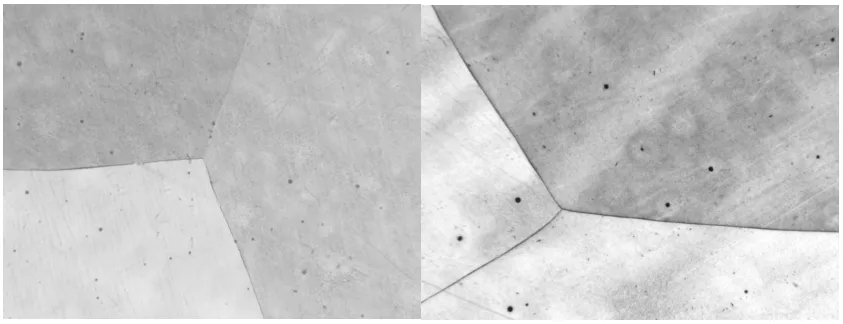

1.4 金相分析

在有裂纹的端面上取金相试样,研磨抛光、侵蚀后在金相显微镜下观察,其显微组织为基体α+少量Fe2P质点相,少量Fe2P质点相弥散分布在α基体上[1],未发现其它高倍组织缺陷,如图4所示,其裂纹沿晶界开裂,如图5所示。

图4 铸锭的显微组织(100×)

图5 铸锭端面沿晶裂纹(50×)

2 分析与讨论

原材料的化学成分符合标准的要求,通过低倍和显微组织分析也未发现铸锭存在其它缺陷,经对铸锭端面渗透探伤显示,所有裂纹均出现在铸锭端面厚度的中间位置,其它部位未发现裂纹,且裂纹均沿晶界开裂,特别是大的晶粒界面出现裂纹的现象更为突出。由此可见造成C19210铸锭端面裂纹的直接原因是铸造应力,是金属在凝固过程中产生的热裂纹。这种热裂纹是在铸锭尚未完全凝固或虽已凝固而晶界和枝晶间存在的低熔点相时,因金属液态、固态收缩及凝固收缩受到阻碍,当收缩应力超过了当时的金属强度或线收缩大于合金延伸率时形成的[2]。从化学成分和显微组织分析可以看出铸锭枝晶间不可能存在低熔点相,因而排除了低熔点相造成裂纹的可能性。

由于铸件在冷却过程中,各部分冷却速度不一样,会造成同一期间各部分收缩量不一致,但铸件各部分是连成一个整体的,因此彼此相互制约的结果便产生了应力,这种由于线收缩受热阻碍而产生的铸造应力称为热应力。铸件冷却末期,中间部分仍处在塑性状态,收缩冷却,体积要变小,而此时端面两边已完全冷却成弹性状态,体积不再发生变化,这样中间部分收缩将受到两边的制约,最终在厚度的中间部分形成明显的拉应力。当这种拉应力超过铸锭的强度极限时,将在铸锭的厚度中间部位产生裂纹,另外由于铸件的冷却速度小或冷却强度不够,在铸锭厚度中间部位形成粗大的柱状晶,这种粗大枝晶的晶间强度明显比细小枝晶的低得多,其柱状晶的晶间强度也不如等轴晶,所以裂纹最终均出现在铸锭端面厚度的中间位置,且沿粗大的柱状晶晶界开裂。影响热裂纹的因素有合金的本性,浇铸工艺和铸锭结构等方面。从C19210铸造过程中看,热裂纹主要是由于浇铸温度过高、铸造速度慢和冷却强度较小等因素造成的。

3 结论

(1)从试验结果看,铸锭端面裂纹均出现在铸锭端面厚度的中间位置,其它部位未发现裂纹;

(2)裂纹为沿晶界开裂的热裂纹,一般都比较小,通过人工检查和低倍检查,很难发现,只有通过着色探伤才能发现;通常发现的裂纹都有一定的深度,深度在3mm~6mm之间,说明与铸锭端面锯切应力没有关系;

(3)由于在浇铸过程中,铸造速度慢和冷却强度较小,造成铸锭厚度中间位置形成粗大的柱状晶,而且铸锭在最后凝固的中间部分产生拉应力,从而在厚度中间部分形成沿晶界开裂的热裂纹;

(4)适当提高铸造速度和加强冷却强度,可以有效地避免热裂纹的产生。