除尘对燃煤电厂超低排放工艺特性的影响

2019-03-04吕群

吕群

(大唐环境产业集团股份有限公司,北京 100097)

引言

2014年9月12日,国家发展和改革委员会、环境保护部、国家能源局三部委联合印发《煤电节能减排升级与改造行动计划(2014~2020年)》(以下简称“行动计划”),首次提出“新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米)”。在对现役燃煤电厂排放限值的规定上,“行动计划”提出“鼓励其他地区现役燃煤发电机组实施大气污染物排放浓度达到或接近燃气轮机组排放限值的环保改造”。可以看出,实际燃煤电厂超低排放限值参照的目标值是燃气轮机组的排放限值,对于燃气轮机组而言,《火电厂大气污染物排放标准》(GB13223-2011)对烟尘、二氧化硫、氮氧化物的排放限值规定是5、35、50毫克/立方米[1]。

在“行动计划”的推动下,2015年我国的燃煤电厂陆续开展了超低排放环保设施建设改造,大部分燃煤电厂以10、35、50毫克/立方米为目标,部分燃煤电厂以5、35、50毫克/立方米为目标。

2015年12 月,环境保护部、国家发展和改革委员会印发《全面实施燃煤电厂超低排放和节能改造工作方案》,明确超低排放的目标为“在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米”。

2018年,山东、浙江、山西等省地方政府批准了对燃煤电厂超低排放实施5、35、50毫克/立方米的限值。天津市政府批准的《火电厂大气污染物排放标准》(DB12/810-2018),规定从2018年7月1日起,对新建燃煤电厂烟尘、二氧化硫、氮氧化物的排放限值不高于5、10、30毫克/立方米。这些标准和规定,使燃煤电厂在超低排放方面面临新的挑战。

目前,燃煤电厂的超低排放工艺路线及经济性对比研究已相对较多,但如何以合理的单位造价对保证超低排放工艺路线的论证研究相对较少[2]。从现有实施的超低排放技术来看,对工艺路线、设备布局、经济性等方面影响最大的是粉尘超低排放的工艺措施[3]。因此分析论证粉尘超低排放工艺措施对超低排放整体工艺特性的影响具有重要的意义。

1 燃煤电厂超低排放主要工艺路线与设备

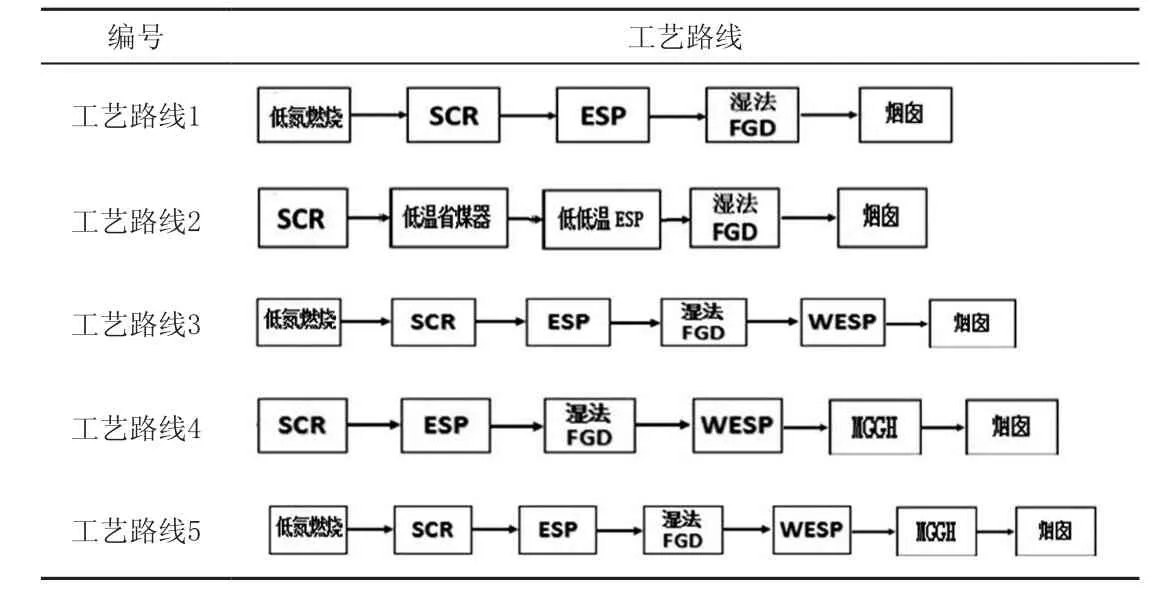

2015年开始的燃煤电厂超低排放改造,由于不是建立在2014年国家能源局确定的13个环保改造示范项目进行充分总结的基础上开展的(《关于下达2014年煤电机组环保改造示范项目的通知》),因此造成燃煤电厂在进行超低排放改造时,不同发电企业采用了不同的超低排放工艺路线与措施,甚至个别企业还出现了性价比不高的投资。目前,经过实践验证及发展,燃煤电厂超低排放工艺路线已日趋成熟。主要工艺路线如表1所示[4]。

在表1的工艺路线中,低氮燃烧改造、SCR脱硝改造在燃烧和烟气系统领域的技术措施相对单一,技术类型并不复杂。

表1 燃煤电厂超低排放主要工艺路线

脱硫增容改造具体体现在双塔循环技术改造、塔内增加喷淋、塔内增加提效装置等技术措施。在塔内增加提效装置方面,具体有增加托盘、增加管栅、高效除雾器改造等。高效除雾器改造有管式高效除雾器、管栅式高效除雾器、屋脊式高效除雾器、多级复合式高效除雾器、高效静电除雾器等。

除尘器改造具体体现在电除尘改袋除尘、电除尘改电袋除尘、电除尘器高效电源改造、电除尘器增容改造、袋除尘器增容改造、低低温电除尘器应用、电除尘器移动电极应用、横置收尘滤槽应用等技术措施。

湿式电除尘器应用因阳极结构不同分为板式和管式[5],其中板式湿电除尘器又因材料的不同分为金属板式和柔性电极两种;金属板式湿电除尘器因极板与烟气的角度不同,又分为顺流式和径流式湿电除尘器。

MGGH热回收器(全称为Mitsubishi Gas-Gas Heater)协同低低温电除尘器实现高效率除尘的同时,可有效消除和缓解脱硫后的低烟温、湿烟筒产生的有色烟羽。MGGH热回收器的类别不考虑换热元件结构类型,主要是在使用材料方面进行划分。目前,MGGH热回收器在降温段通常采用金属材料,在升温段通常采用PTFE或PFA氟塑料。

从以上工艺路线与设备类型可以看出,涉及粉尘超低排放的设备包括MGGH热回收器(包含低温省煤器)、脱硫前除尘器、脱硫后除尘器、脱硫除雾器,这些技术与装备的性能,直接影响着工艺路线的类型及经济性。因此粉尘超低排放技术与措施在整个超低排放工艺路线中占有较大的比重。

2 燃煤电厂超低排放改造典型案例

2.1 国内某电厂600MW机组环保改造

该项目是2014年国家能源局确定的13个环保改造示范项目之一,因而实施了高起点、高标准的策划目标。该项目实现超低排放共完成了3个阶段的改造,第一阶段是SCR烟气脱硝改造;第二阶段主要是电除尘器电源改造、湿电除尘器改造、脱硫增容改造,以及引风机改造;第三阶段是MGGH改造。改造后该机组形成了工艺路线3到工艺路线5的超低排放改造模式。

该机组锅炉选用HG-1890/25.4-YM4型直流锅炉,锅炉内采用高效低NOx轴向旋流燃烧器,炉后烟气脱硝采用选择性催化还原(SCR)烟气脱硝技术,SCR布置3层催化剂,设计要求一层催化剂的脱硝效率不小于50%,二层催化脱硝效率不小于75%。

锅炉原配套2F456-5型电除尘器,比集尘面积105.56m2/m3/s,阴极线型RSB/RSB-1/螺旋线,除尘器设计效率≥99.82%,改造前电除尘器出口实测粉尘排放浓度为65mg/Nm3,脱硫塔出口粉尘排放30mg/Nm3。改造方案对电除尘器的本体进行了缺陷消除处理,将原第1、2、3、4电场的工频电源改为高频电源供电,第5电场改为脉冲电源。改造后电除尘器出口的粉尘浓度<40mg/Nm3。

机组石灰石/石膏湿式脱硫增容改造是在原有吸收塔基础上进行抬高增容,塔内浆池部分增加2米,喷淋区域增加4.4米,新增1层喷淋,原平板除雾器改为2层屋脊+1层管式,脱硫塔增容改造除提高脱硫效率外,需确保脱硫塔出口粉尘排放浓度≤27mg/Nm3。

机组湿电除尘器采用立式管式湿电除尘器,湿式电除尘器设计要求在入口粉尘浓度≤27mg/Nm3时,出口粉尘浓度≤2.7mg/Nm3,保证除尘效率≥90%。

机组完成上述改造后,实测粉尘排放<2mg/Nm3;SO2排放<18mg/Nm3;NOx排放<27mg/Nm3,满足了5、35、50mg/Nm3的排放限值要求。此后为消除“石膏雨”及有色烟羽,机组又进行了第三阶段的MGGH改造。MGGH改造采用管式热媒水烟气换热技术,在设计工况下,烟气冷却器出口烟气温度可调节到90℃,烟气加热器出口烟气温度由50℃加热到80℃。

机组在原有脱硝、脱硫、除尘设施的基础上,投资为1.4亿元(不包括新增MGGH改造的费用),环保改造每千瓦233元。MGGH改造后的静态总投资为1.7亿元,环保改造每千瓦造价300元。

该案例的主要特点是,在脱硫前电除尘器排放<40mg/Nm3的条件下,通过立式管式湿电除尘器稳定实现了总粉尘排放<2mg/Nm3,另外,不同阶段的改造,为不同工艺路线经济性分析提供了较好的参考。

2.2 国内某电厂2×320MW机组超低排放改造

该电厂的2台机组分别于1986年1月和10月建成投产,最初为2×300MW发电机组,配套SG-1000/170-M305型亚临界中间再热直流锅炉,2001年进行锅炉扩容改造,扩容技改后为SG-1025/16.96-M858型亚临界压力控制循环锅炉,机组提高到320MW。该机组投产较早,机组实现超低排放主要经过三个阶段改造,第一阶段是烟气脱硫改造,第二阶段是SCR烟气脱硝改造,第三阶段是除尘器改造、脱硫增容改造和超低排放改造。改造后,机组形成了工艺路线1的超低排放改造模式。

在超低排放改造中,对原有选择性催化还原(SCR)烟气脱硝备用层新增板式催化剂,催化剂用量约305m3,同时对喷氨系统、烟气流场、吹灰器位置等全部进行了优化调整。

该项目原配套的DC24·245m2双室四电场电除尘器,比集尘面积65m2/m3/s,阴极线型RS/螺旋线,设计除尘效率99%。2010年2#除尘器完成了电袋除尘器改造,改造后除尘器入口粉尘浓度为34g/Nm3时,除尘器出口浓度为28mg/Nm3,除尘效率达99.92%。2013年1#机组电除尘器进行提效改造,改造后阴极线型RS/RSB型,第1、2电场工频电源改为高频电源,新增烟气双重调质系统,改造后1#除尘器出口粉尘浓度在40~80mg/Nm3间波动。在超低排放改造中,2#电袋除尘器取消旁路烟道,滤袋更换为50%PTFE(纤维)+50%PPS(纤维),面层20%P84纤维+PTFE(基布),改造后实测出口粉尘浓度<20mg/Nm3,脱硫塔出口粉尘浓度为3.5mg/Nm3。1#电除尘器超低排放改造是第3、4电场工频电源改为高频电源,第1、2电场原有高频电源进行检修,另外在第1电场前后以及2、3、4电场末端加装横置收尘滤槽,改造后实测出口粉尘浓度<25mg/Nm3,脱硫塔出口粉尘浓度为7.5mg/Nm3。

机组石灰石/石膏湿式脱硫增容改造方案是将原塔加高9.2m,拆除第一层喷淋层,增加塔内烟气均布装置,新增两层喷淋层,采用高效双头喷嘴,改造喷嘴数量由原246枚增加至420枚,每个喷嘴体积流量为883L/min,以提高喷淋覆盖率及脱硫效率。1#机组将原两级平板式除雾器全部拆除,更换为三级屋脊式除雾器。

1#机组超低排放改造完成后,实测烟气总排放口烟尘排放浓度为7.5mg/Nm3、SO2排放浓度为25mg/Nm3、NOx排放浓度为18mg/Nm3。2#机组烟气超低排放改造完成后,实测烟气总排放口烟尘排放浓度为3.5mg/Nm3、SO2排放浓度为13mg/Nm3、NOx排放浓度为40mg/Nm3。两台机组均满足超低排放限值要求。

1#机组在原有脱硝、脱硫、电除尘器设施的基础上,总投资6600万元,超低排放改造每千瓦造价206元。2#机组在原有脱硝、脱硫、电袋除尘器设施的基础上,总投资4300万元,超低排放改造每千瓦造价134元,如考虑2#机组由电除尘器改为电袋除尘器的首次投资造价,则超低排放改造每千瓦造价231元。

该案例的主要特点是两台机组脱硫前除尘器分别为电袋除尘器和电除尘器,特别对于电除尘器,在原比集尘面积65m2/m3/s的基础上,通过改造达到了总粉尘排放浓度为7.5mg/Nm3,这具有非常大的参考价值。

3 两个典型案例主要工艺特性对比

对两个典型案例中的工艺路线、技术措施、实测结果、单位投资造价进行分析对比,结果见表2。

有研究认为,超低排放改造技术路线的选取与投资成本间不存在明显规律[6],但表2的结果证明,现阶段保障超低排放限值时,若追求超低排放总投资造价最低,粉尘超低排放控制重点应放在脱硫前电除尘器、脱硫除雾器的设计选型上[7],而脱硫入口粉尘浓度的高低,对超低排放总投资造价影响的规律并不明显,这很大程度取决于脱硫前除尘器的型式。另外,案例的主要工艺特性对比表明,合理规划超低排放工艺路线中的粉尘超低排放技术措施,可节省单位造价30元/kW以上的效益。

表2 两个典型案例的主要工艺特性对比

如需稳定实现粉尘<2mg/Nm3的超低排放,则粉尘超低排放控制重点应放在脱硫前电除尘器、脱硫后湿电除尘器、脱硫除雾器的设计选型上,且管式湿电除尘器相对于板式湿电除尘器更具有优势。

4 结语

实际两个案例在测试时,脱硝、脱硫方面还保留着一定裕度,因此进一步提高超低排放SO2和NOx的控制,首先是对运行费用的影响较大。案例同时表明,对于燃煤电厂超低排放,目前已具有成熟的技术和应用。

通过总结燃煤电厂超低排放治理的经验,钢铁、水泥、有色金属等领域的超低排放治理,在工艺路线、工艺措施的选择上,不论是设备一体化治理技术,还是装置性工艺路线治理,对除尘器、除雾器以及具有一定除尘效果的MGGH方面,都应给予足够的重视。