短程膜工艺处理尾矿干堆渗滤液的应用实例

2019-03-04张志娟覃理嘉段绍彦于春梅

张志娟,覃理嘉,段绍彦,于春梅

(南宁市桂润环境工程有限公司,南宁 530221)

选矿、冶炼行业金属的开采、冶炼和尾矿、废渣的堆放等,能溶出含有大量重金属离子的酸性废水,其随着矿山排水和降雨进入水体和土壤,造成重金属污染。根据国务院颁布的《“十三五”生态环境保护规划》和《土壤污染防治行动计划》,重金属污染防治是“十三五规划”的首要任务之一,明确指出要加强涉重金属行业污染防控,到2020年重点行业重金属排放量要比2013年下降10%。重金属废水排放标准从简易化学沉淀处理排放,到实行《铅锌工业污染物排放标准》(GB25466-2010),重金属废水处理技术向先进、高效、完善方向发展,引进和开发先进技术、设备成为大势所趋[1]。

目前,重金属废水的处理方法有中和法、硫化法、离子交换法、生物法和氧化还原法,这些传统、单一的处理方法已不能满足对重金属废水的处理要求[2]。本文的工程实例针对选矿、冶炼行业重金属废水的特点,应用短程膜工艺处理尾矿干堆渗滤液,具有较好的处理效果,供选矿、冶炼行业废水处理和现有污水处理设施提标改造参考、借鉴。

1 工程概况

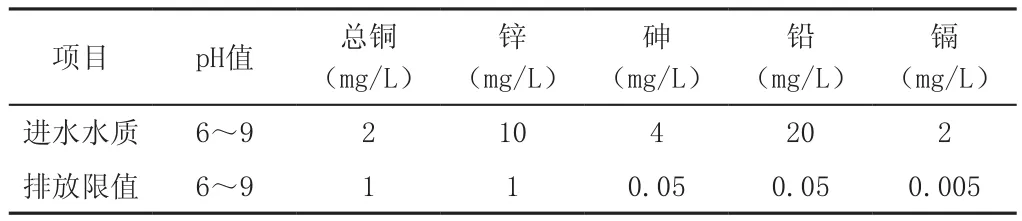

广西壮族自治区某公司选矿区尾矿干堆渗滤液、污泥脱水压出液、干堆场初期雨水深度处理。工程设计污水处理站1座,处理规模200m3/d,排水方式采用雨、污分流制,干堆场初期雨水经处理后可回用,处理出水水质符合《铅锌工业污染物排放标准》(GB25466-2010)表3要求。进水水质和排放限值见表1。

表1 进水水质与排放限值

2 污水处理工艺

2.1 工艺流程

尾矿干堆场渗滤液、污泥压出液中主要污染物为矿粉、选矿助剂、重金属;尾矿干堆场初期雨水中主要污染物为矿粉、重金属。利用泵分别将雨水收集池和渗液收集池内的污水抽入反应池1,向反应池1中投加石灰乳和混凝剂,通过一系列的物理、化学反应,废水中的大部分悬浮态和胶体状矿粉、选矿助剂被絮凝成较大颗粒,进入初沉池固液分离、去除。初沉池上清液自流进入反应池2,与投加的混凝剂、活性炭和烧碱反应,溶解态的重金属离子一部分通过化学沉淀由液相转移到固相,另一部分被活性炭吸附,进入循环浓缩池和膜系统,通过膜分离去除[3]。经膜分离后的污水进入中和池,利用稀酸和稀碱调节pH值至出水标准后排放或回用。反应池、沉淀池、循环浓缩池沉降下来的污泥经污泥泵抽入污泥浓缩池,通过浓缩、脱水后送至有重金属回收能力的单位处理(污水处理工艺流程见图1)。

图1 污水处理工艺流程图

2.2 主要构筑物与设备

(1)雨水收集池:1座,钢砼结构。平面尺寸30×25×6(m)。容积4500m3,有效水深5.6m,有效容积4200m3。

(2)渗液收集池:1座,钢砼结构。平面尺寸7×8×6(m)。配备应急池1座、直径7.2m、高6m。

(3)反应池1:1座,钢砼结构。平面尺寸5×5×4.5(m)。配备混凝剂溶解装置2套,混凝剂计量泵1台,石灰乳配制装置2套,耐腐蚀耐磨全塑石灰乳投加泵2台,水下安装反应搅拌机2套,pH值控制器1套。

(4)初沉池:1座,钢砼结构。平面尺寸6×5×4.5(m),内置斜管。

(5)反应池2:1座,钢砼结构。平面尺寸6×5×4.5(m)。配备烧碱配制装置2套,烧碱计量泵2台,活性炭粉投加装置1套,水下安装反应搅拌机2套,pH值控制器1套。

(6)循环浓缩池:2座,钢砼结构。平面尺寸6×5×4.5(m)。配备不锈钢管道循环泵2台。

(7)微滤膜处理系统:1套,产水量10m3/h。配备进口抗污染微滤膜,衬氟塑料管道泵1台,微滤膜清洗系统1套,微滤膜机架1套。

(8)中和池:1座,钢砼结构。平面尺寸:5×5×4(m)。配备储酸罐1套,电磁阀1个,pH值控制器1套。

(9)污泥浓缩池:1座,钢砼结构。平面尺寸:5×3.4×4.5(m)。配备污泥泵2台,潜污泵2台,厢式压滤机1台。

(10)配套建筑:包括配电间、办公室、膜处理设备间、在线监测室、污泥脱水机房、加药间。

3 主要处理单元

3.1 雨水及干堆渗滤液收集系统

按规范设置雨棚,并在雨棚较低侧设置雨水收集槽和管道,用于收集初期雨水。尾矿干堆场初期雨水由初期雨水收集池收集;尾矿干堆渗滤液、污泥压出液由渗液收集池收集,分别经泵抽入反应池1。干堆渗滤液产生量为75m3/d,污泥压出液产生量为0.71m3/d,初期雨水产生量为120m3/d。

3.2 反应池及沉淀池

反应池采用化学沉淀法,向废水中投加碱,可使重金属离子以氢氧化物的形式沉淀,不同氢氧化物在不同的pH值条件下沉淀。在反应池1中投加石灰石初步提升pH值至9~10,投加混凝剂提高混凝沉淀效率。污水流入初沉池,氢氧化物沉淀沉降分离、排出。在反应池2中加入烧碱精确调节pH值至9.5~10,继续加入混凝剂进一步混凝,投加活性炭吸附污染物,同时,活性炭在后续膜内表面起到擦洗作用[4]。

3.3 短程膜系统与中和池

短程膜系统由浓缩池、循环泵、微滤膜、清洗装置及相关阀门、管道等组成。污水经浓缩池通过循环泵以高速高压通过多孔滤膜,直径大于0.1μm的菌体和悬浮固体物质截留在膜外回流入浓缩池。微滤膜处理系统的膜组件采用进口抗污染微滤膜,能承受高速流量、排污和耐压的运作,并结合化学沉淀和活性炭吸附,高效去除重金属污染物。中和池利用稀酸、稀碱调节pH值至6~9范围[5]。

4 工程运行效果

短程膜工艺各重金属污染物的去除效果如图2所示。

图2 重金属污染物的去除效果

该工程使用短程膜工艺去除重金属污染物,由图2(a)可知,进水水质总铜浓度在1.8~2.5mg/L,水质有明显波动,但短程膜工艺出水水质稳定,并控制在0.09mg/L以下,平均去除率为97.1%。由图2(b)可知,进水锌浓度为9.2~10.2mg/L,经处理后出水锌浓度控制在0.09mg/L以下,平均去除率为99.2%。由图2(c)可知,进水铅浓度较高,在19.3~20.3mg/L之间变化,而出水铅浓度稳定控制在0.001mg/L以下,平均去除率为99.6%。由图2(d)所示,进水砷浓度为3.7~4.1mg/L,过滤出水后,砷浓度控制在0.024mg/L以下,平均去除率接近100%。由2(e)可知,进水镉浓度在0.9~2.1mg/L之间波动,处理出水镉浓度控制在0.001mg/L以下,平均去除率接近100%。出水水质稳定,工艺运行可靠,有效去除选矿污废水中的重金属污染物。

将图2数据计算、汇总得到出水水质与进水水质及《铅锌工业污染物排放标准》(GB25466-2010)表3对比,如表2所示。结果表明,应用短程膜工艺的深度处理出水水质符合排放标准。

表2 进、出水水质与排放限值

5 环境效益及技术经济分析

该工程总投资231.2万元,采用先进的短程膜工艺对重金属废水进行深度处理,主要污染物铜、锌、铅、砷、镉的去除率均>96%,从源头削减了污染物的排放量,经济效益和环境效益良好。日常运行费用主要包括人工费、药剂费、电费等。该处理厂共2名技术员,月均2000元/人,人工费用为0.67元/m3;平均耗电量369.10kW·h/d,电费用为0.93元/m3;药剂费为0.25元/m3。总运行费用为1.85元/m3。

6 工艺技术特点

1)PVDF膜采用聚偏氟乙烯作为膜材料,强度极高。可经受强酸、碱、次氯酸钠等药剂清洗。新建PVDF膜系统清洗周期长,后期稳定在5~7日;2)抗污染性能优异,可在MLSS大于2000mg/L的浑浊液中使用;3)可应用于较高的硬度和电导率的水质,适合成分复杂的污水处理;4)PVDF膜采用高流速、高通量的进水方式,采用气动或电磁阀高压反冲的形式,设计先进,处理效率高。

7 结论

该工程采用短程膜工艺处理尾矿重金属干堆渗滤液,运行结果表明,出水水质均满足《铅锌工业污染物排放标准》(GB25466-2010)中表3的污染物排放限值,且出水水质稳定,耐冲击负荷强,污染物去除率高,操作方便,运行费用低(1.85元/m3),具有良好的环境效益和经济效益。该工程实例对选矿、冶炼行业废水处理设施的建设及现有设施的提标改造具有重要指导意义,具有参考、借鉴价值。