大型民用飞机缝翼全尺寸静力试验载荷设计

2019-03-04何志全刘杨李泽江

何志全,刘杨,李泽江

中国商飞上海飞机设计研究院,上海 201210

大型运输类飞机在起飞和降落过程中,必须使用增升装置[1]。前缘缝翼作为增升装置的重要组成部分,对增加升力和延缓失速都有着重要影响[2-3]。在飞机起飞或降落的大迎角状态下,前缘缝翼可以改变机翼的相对弯度、提高最大升力系数,还可以增加有效弦长,从而增加机翼升力[4]。对前缘缝翼的设计,除了要满足气动、噪声等方面的要求外,还要同时满足重量、刚度和强度的要求[5]。Pang等[6]对某型飞机前缘缝翼结构的失效机理和可靠性问题进行了系统的分析和评估,而依据CCAR-25-R4[7]的要求,必须通过静力试验来表明缝翼结构在最严酷的受载状态下依然具有足够的安全性。国内外研究学者对飞机静力试验技术开展了广泛的研究:刘兴科等[8]研究了大展弦比机翼静力试验技术,提出了机翼盒段大变形状态下的试验载荷的准确施加方法;刘佳[9]研究了后机身结构静力试验方案设计技术,合理地模拟了后机身结构的支持和边界条件;李卫平等[10]研究了发动机吊挂静力试验技术,设计了一套吊挂静力试验系统,并验证了该系统的可靠性;陈博和陆慧莲[11]研究了主起落架连接区静力试验技术,对比了试验数据和分析结果,验证了分析方法的正确性;胡亮文和宋乾福[12]研究了飞机静力试验中的载荷分配问题,提出了通过构造带内力约束的拉格朗日极值函数分配试验载荷的方法。以上学者取得了丰硕的研究成果,在试验方案设计、边界条件模拟、试验载荷分配、试验数据对比分析等方面给本文提供了重要的技术参考。对于民用飞机前缘缝翼结构,由于它具有尺寸小、曲率变换剧烈、载荷大、受载姿态不断变化[13-14]等特点,在静力试验中对其复杂的受载状态进行准确的模拟有着较大的技术挑战,如何设计出符合适航要求的试验实施载荷,是本文研究的主要内容。

前缘缝翼的气动载荷沿展向和环向都在不断变化。在飞机起飞、巡航和降落过程中,随着缝翼姿态的不同,其受载状态的差异非常明显,试验中真实地模拟缝翼的载荷分布尤为困难。本文形成了一套前缘缝翼静力试验载荷设计技术,提出了试验基准载荷筛选、试验实施载荷转换以及试验加载方案优化的有效方法,并成功应用于某大型民用飞机前缘缝翼全尺寸静力试验中。试验结果表明,本文形成的载荷设计技术可以有效地实现对缝翼结构安全性的考核以及对缝翼强度分析方法的验证。

1 缝翼结构简介

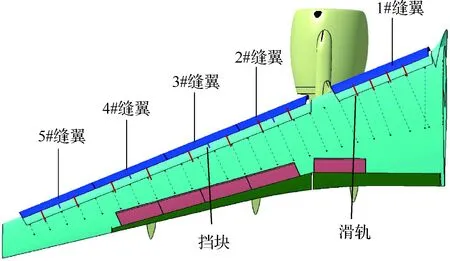

某大型民用飞机在每侧机翼的前上方都布置了5段缝翼,如图1所示。其中1#缝翼通过4根 滑轨与固定前缘相连,2#~5#缝翼通过2根滑轨与固定前缘相连。

图1 某大型民用飞机缝翼布置示意图Fig.1 Diagram of slats layout of a large civil aircraft

在2#~5#缝翼的中间布置有限位挡块,当缝翼收起时限位挡块与固定前缘的中间肋接触,传递部分垂向载荷,并起到限制缝翼变形的作用;当缝翼放下时,限位挡块不传载。

2 缝翼静力试验载荷设计

本文针对前缘缝翼静力试验载荷设计的难点,研究了试验基准载荷的筛选、实施载荷的优化和加载方案的设计,形成了前缘缝翼静力试验载荷设计技术,设计流程如图2所示。

2.1 试验基准载荷筛选

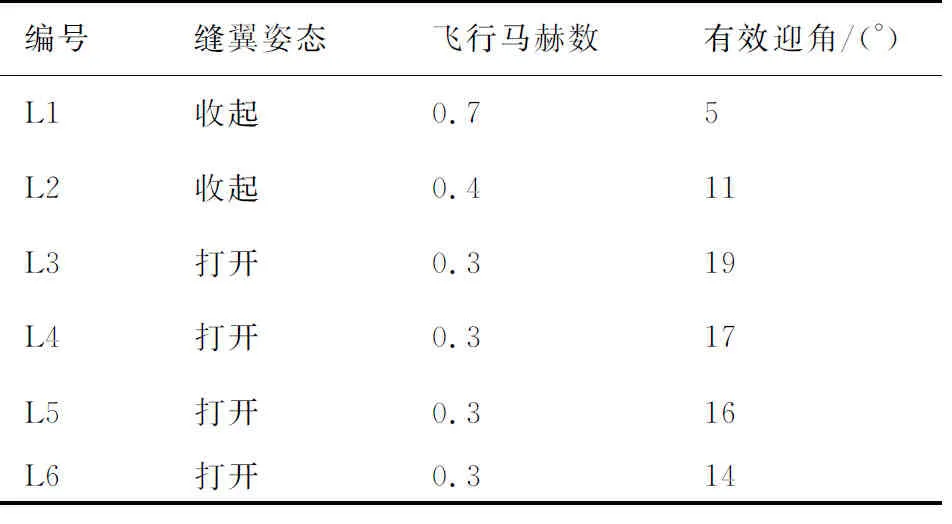

在大型民用飞机的飞行载荷中,与前缘缝翼相关的载荷状态有几十种,其中包含了飞机起飞、巡航和降落时的所有姿态。本节首先按照气动总载的大小筛选出了缝翼不同打开角度下的严重载荷工况,如表1所示。然后建立缝翼有限元模型,对缝翼结构在严重载荷工况下的内力进行分析,进一步基于文献[15]的方法对缝翼主承力结构及其连接区的安全裕度进行计算,缝翼各部位最小安全裕度对应的危险载荷工况见表2。

图2 大型民用飞机缝翼全尺寸静力试验载荷设计流程Fig.2 Process of load design for full scale static test of slat on large civil aircraft表1 某大型民用飞机缝翼严重载荷工况Table 1 Extreme loading cases of slat of a large civil aircraft

编号缝翼姿态飞行马赫数有效迎角/(°)L1收起0.75L2收起0.411L3打开0.319L4打开0.317L5打开0.316L6打开0.314

表2 缝翼各部位危险载荷工况Table 2 Extreme loading cases of slat structure

在进行试验基准载荷筛选时,并非所有零部件的危险工况都相同,因此与适航审查方一同确定了缝翼静力试验载荷的筛选原则:

1) 缝翼收起状态和放下状态各筛选出一个试验载荷工况。

2) 筛选出的载荷工况对缝翼各零部件和连接区的覆盖面最广。

3) 对于个别零部件的危险工况与所筛选出的基准载荷不同的情形,其安全性可通过相似结构的试验结果结合强度分析进行考核。

由表2可知,收起工况L1对缝翼翼面结构危险位置的覆盖面最广,是缝翼翼面结构的严重载荷工况;而放下工况L3对缝翼滑轨危险位置的覆盖面最广,是缝翼滑轨的严重载荷工况;对于部分零部件和连接区,存在不是L1或L3最危险的工况,由于其结构形式与其他几段缝翼相同位置的结构形式十分接近,通过对相似结构的试验进行考核,并基于试验结果对有限元模型和强度分析方法的验证,表明其适航符合性。综上,本文将L1和L3工况作为试验基准载荷。

2.2 试验实施载荷转换

2.1节筛选出的试验基准载荷的形式为气动分布载荷,无法在静力试验中直接加载。本文进一步研究了试验实施载荷的转换方法,步骤如下:

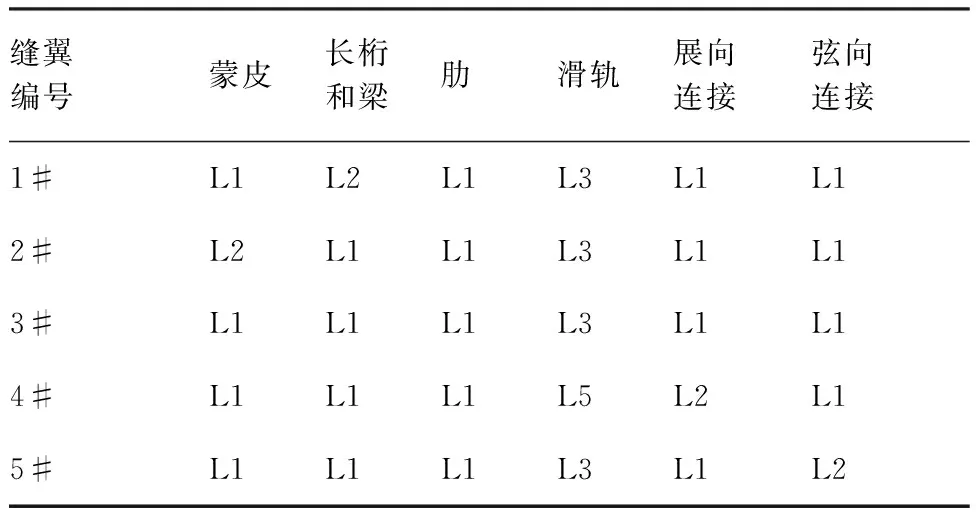

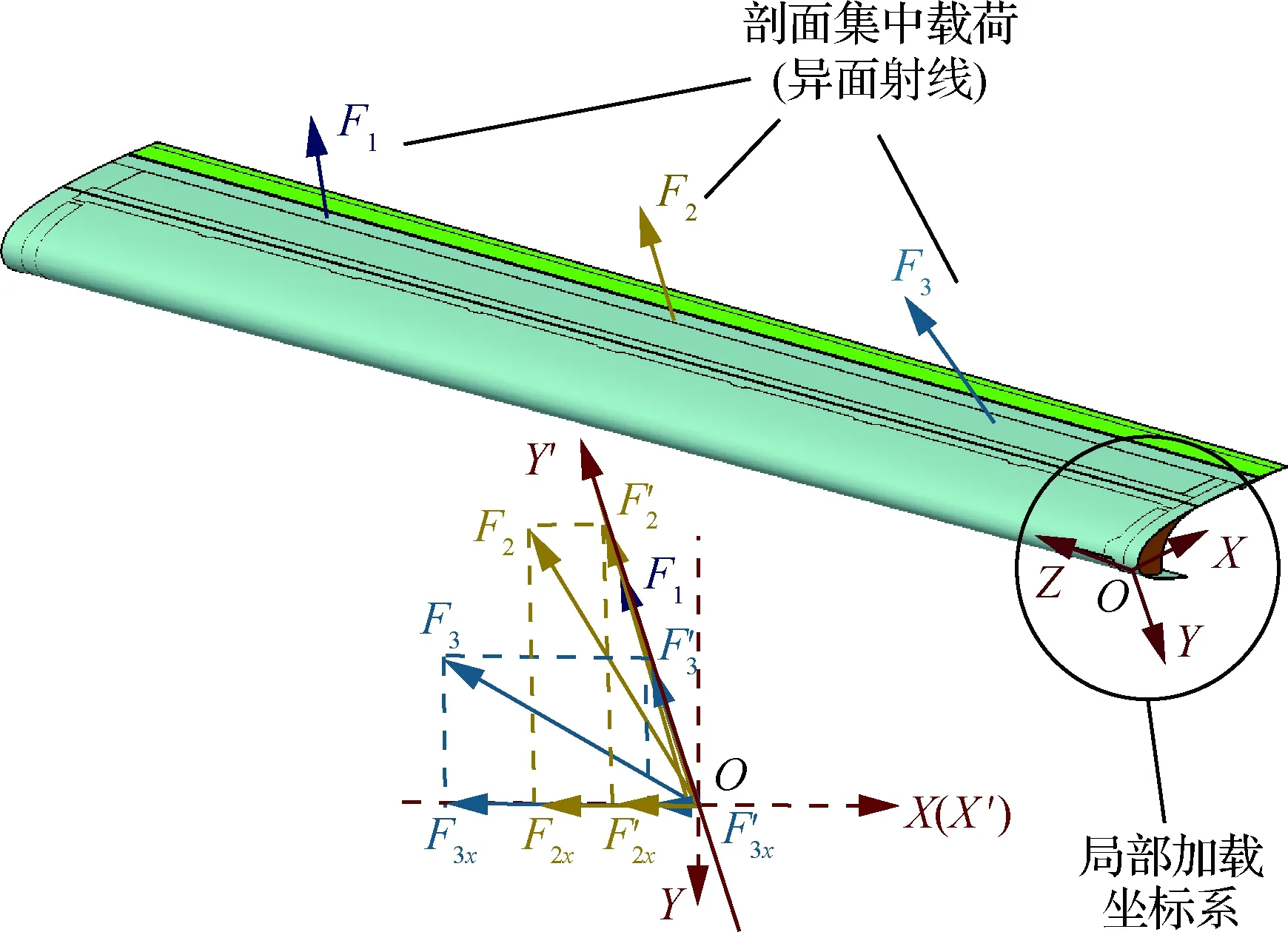

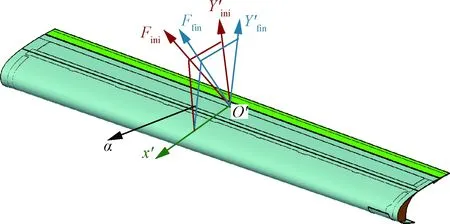

步骤1确定试验基准载荷对应的缝翼姿态,建立局部加载坐标系,坐标系原点位于每段缝翼前缘线与内端肋的交点,X轴(弦向)从原点指向缝翼尾缘与内端肋的交点,Z轴(侧向)从原点沿着前缘线指向缝翼外侧,Y轴垂直于XOZ平面向下,如图3所示。

步骤2将全机坐标系下气动分布式的试验基准载荷转换到局部加载坐标系中。

步骤3对转换后的分布载荷进行剖面化处理,将相邻几个站位上的分布载荷合成为剖面集中载荷,合成后舍去数值很小的侧向载荷分量,只保留垂向和弦向分量。

缝翼可加载面积小、载荷大,如果分别对剖面集中载荷的垂向和弦向分量进行正交加载,加载设备将很难同时保证2个方向的载荷分布。而各剖面的集中载荷大都为异面射线,无法在同一个合力方向进行加载。为此,本文进一步对试验实施载荷进行了优化。

基于以上方法优化出的试验实施载荷,可以更加准确地模拟气动载荷的大小和分布。

图3 缝翼全尺寸静力试验实施载荷优化Fig.3 Optimization of implementary load for full-size static test of slat

2.3 试验加载方案优化

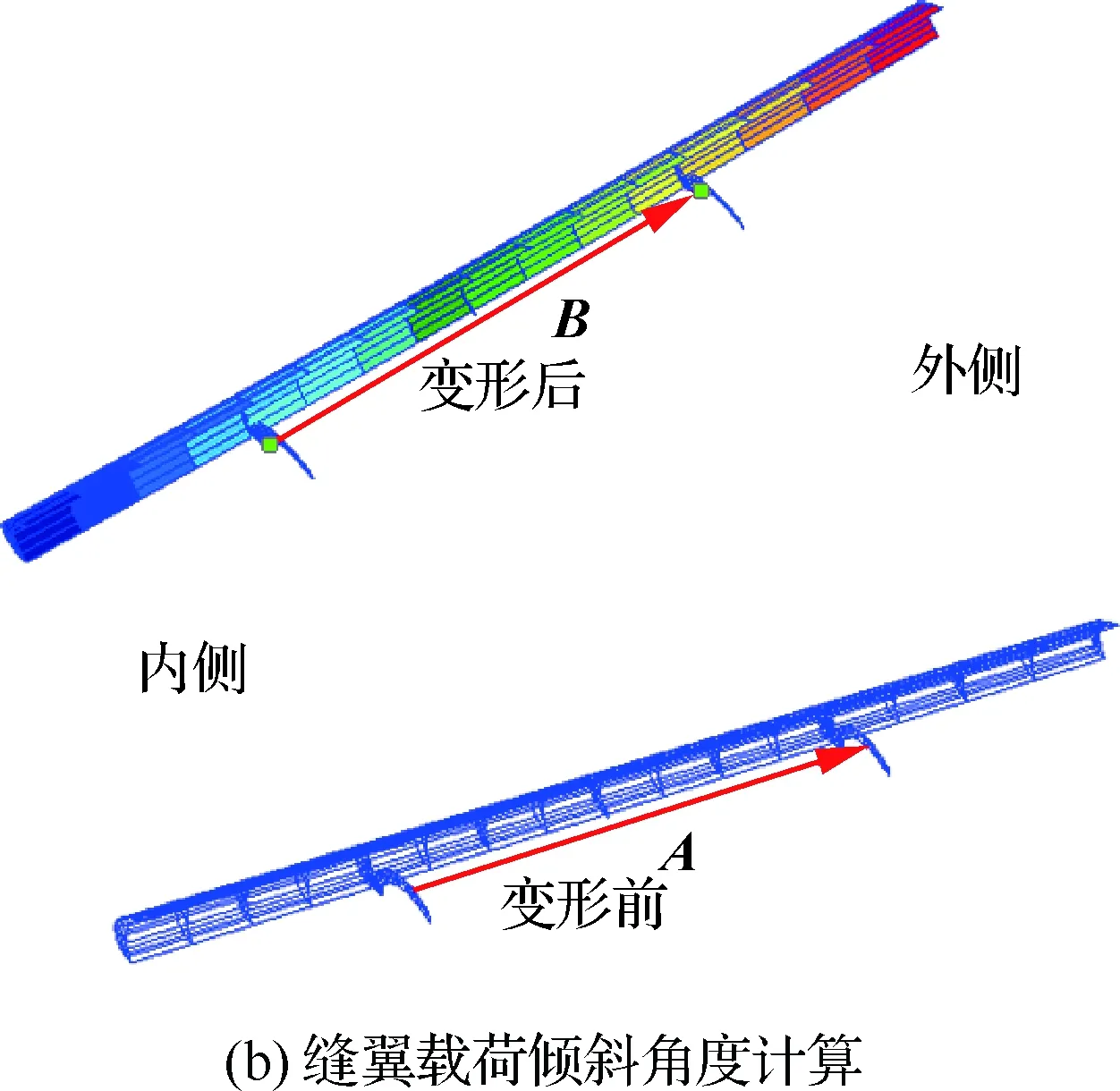

机翼变形后缝翼载荷压心位置的计算过程如下:在有限元模型中确定与机翼变形前的缝翼载荷压心位置最接近的4个节点,计算4个节点受载后的位移,并按照单元形函数进行插值得到压心处的位移值;然后根据受载前的压心坐标计算出机翼变形后各段缝翼载荷压心在全机坐标系中的位置。

旋转后的试验载荷真实地反应了机翼大变形后的缝翼受载状态,可用于缝翼静力试验中。

图4 机翼变形对缝翼影响示意图Fig.4 Diagram of influence of deformation of wing on slat

图5 缝翼载荷方向变化示意图Fig.5 Diagram of load direction change on slat

2.4 试验载荷有效性评估

本文通过试验基准载荷筛选,试验实施载荷转换、试验加载方案优化等步骤,设计出了缝翼静力试验载荷。经过一系列简化、转换和优化后,试验载荷不可避免地会与理论设计载荷存在差异,为了达到通过静力试验考核缝翼结构强度的目的,适航规章要求试验载荷应具有如下特性:

1) 试验载荷的总剪力、总弯矩和总扭矩扭不小于理论设计载荷。

2) 结构在试验载荷和理论设计载荷下的内力分布基本一致。

3) 在试验载荷下,结构危险点的内力应不小于理论设计载荷下的内力,试验载荷下的结构内力状态偏严酷。

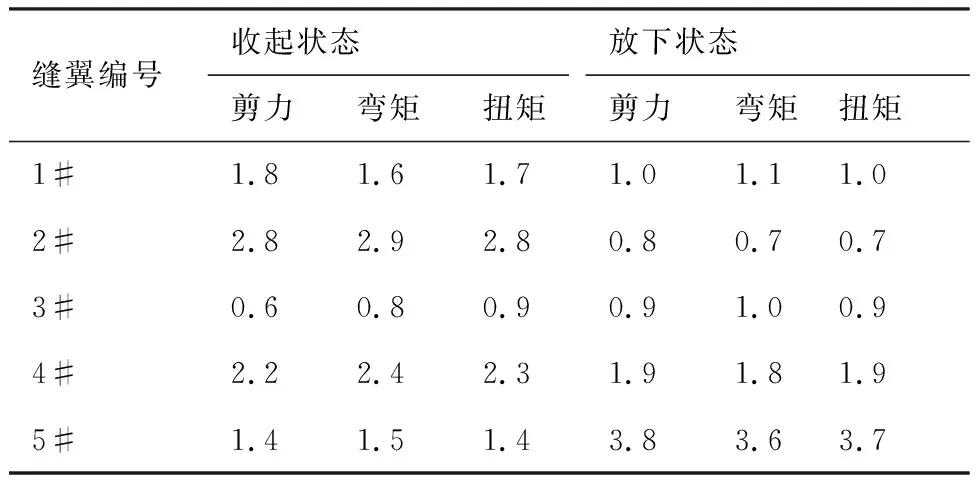

本文按照以上要求,通过有限元建模对试验状态和理论设计状态进行对比,分析2种状态下的剪力、弯矩和扭矩的差异,分析缝翼结构在试验载荷和理论设计载荷作用下的内力状态差异。当分析结果不满足要求时,根据最大差异量放大试验载荷,并基于调整后的试验载荷重新进行试验态评估,确保试验载荷能够覆盖理论设计载荷。最终形成的试验载荷与理论设计载荷的差异如表3所示。

对比结果表明,试验载荷与理论设计载荷的差异很小,且试验载荷剪力、弯矩和扭矩均可覆盖理论设计载荷。

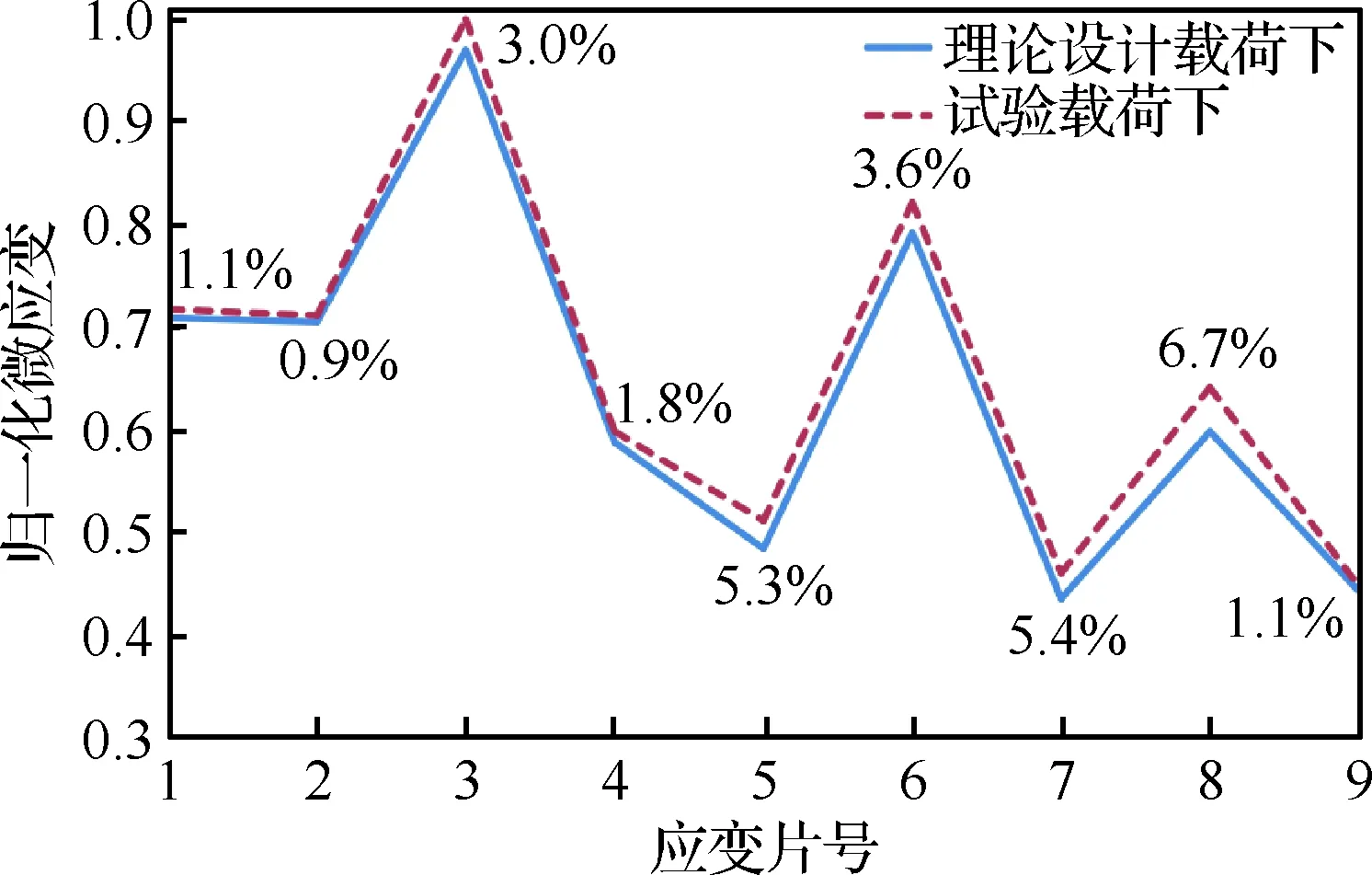

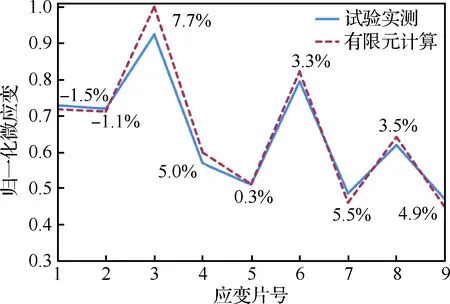

本文选取缝翼典型承载部件下长桁作为分析对象,对比缝翼下长桁的应变,归一化后的对比结果如图6所示。图中各点的百分比表示在试验载荷和理论设计载荷下,下长桁应变大小的差异,正值表示试验载荷下的应变计算结果偏高。

表3 试验载荷与理论设计载荷差异Table 3 Difference between test load and design load %

注:正值表示试验载荷偏大。

图6 下长桁应变在试验载荷和理论设计载荷下有限元计算结果对比Fig.6 Comparison of finite element calculation results FEM analyses of strains at bottom stringer between test load condition and design load condition

分析结果表明,在试验载荷和理论设计载荷下,下长桁应变分布基本一致,最大应变位置没有变化,且试验状态的应变更高,试验载荷下的内力状态可以覆盖理论设计载荷。

综上,试验载荷可以有效的实现对缝翼结构静强度的考核。

4 试验结果

本文基于所设计的试验载荷进行了某大型民用飞机前缘缝翼静力试验。收起状态主要考核缝翼翼面,放下状态主要考核缝翼滑轨。试验加载过程平稳,载荷协调,位移和应变数据无异常,缝翼结构未发生失效,试验后对试验件进行了人工收放检查,收放过程无卡滞,试验结果符合预期,满足适航要求。

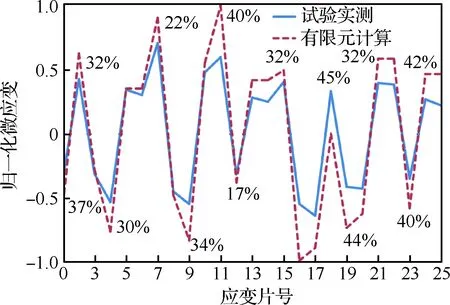

本文进一步进行了试验载荷状态下实测应变数据与有限元计算结果的对比分析,收起状态1# 缝翼下长桁应变归一化后的对比结果见图7,放下状态缝翼滑轨缘条应变归一化后的对比结果见图8。图中各点的百分比表示在试验载荷下,测量点应变的实测结果与计算结果大小的差异,正值表示计算结果偏大。

图7 下长桁实测应变与有限元计算结果对比Fig.7 Comparison of measured strains of bottom stringer with its results by finite element calculation

图8 滑轨缘条实测应变与有限元计算结果对比Fig.8 Comparison of measured strains of track stringer with its results by finite element calculation

试验分析结果表明,所建立的有限元模型内力计算结果可以偏保守地反映出缝翼结构的内力状态,将有限元结果用于强度分析可以保证缝翼结构的安全性。

5 结 论

本文形成了一种前缘缝翼静力试验载荷设计技术,该技术成功应用到了某大型民用飞机的缝翼全尺寸静力试验中。论文的主要贡献有3点:

1) 提出了大型民用飞机前缘缝翼静力试验载荷筛选方法,基于最小安全裕度原则实现了试验基准载荷的筛选。

2) 提出了前缘缝翼静力试验基准载荷向试验实施载荷的转换方法,实现了气动分布载荷向试验实施载荷的转换。

3) 在前缘缝翼静力试验中对试验载荷采用了斜加载方式,形成了一套斜加载参数计算方法。

试验结果表明了本文所提出的载荷设计方法的合理性和有效性,满足适航条款的要求。