大飞机货舱地板下部结构有限元建模与适坠性分析

2019-03-04冯振宇解江李恒晖程坤马骢瑶牟浩蕾

冯振宇,解江,李恒晖,程坤,马骢瑶,牟浩蕾,*

1. 民航航空器适航审定技术重点实验室,天津 300300 2. 中国民航大学 适航学院,天津 300300

适坠性要求飞机在应急着陆和紧急迫降时,机体结构应能保护乘员避免遭受致命伤害。为了研究运输类飞机结构适坠性,国外机构及学者开展了大量的机身框段坠撞试验及仿真分析。20世纪70年代起,美国联邦航空局(Federal Aviation Administration, FAA)联合美国国家航空航天局(National Aeronautics and Space Administration, NASA)Langley研究中心等机构对Beoing 707、Boeing 737机身框段(含货舱行李、含辅助燃油箱)完成了垂直坠撞试验及仿真分析[1-4];20世纪90年代起,欧盟对A320机身框段进行垂直坠撞试验和数值分析方法研究[5-8]。这些研究为飞机结构适坠性设计、验证及适航审定提供了丰富的数据及重要的技术参考。中国对运输类飞机适坠性的研究起步较晚。直到2012年,中航工业飞机强度研究所在国内首次进行了“典型民机机身框段”坠撞试验,为中国运输类飞机结构适坠性试验、设计及验证积累了一定经验[9-12]。与此同时,北京航空航天大学、西北工业大学、南京航空航天大学、中国民航大学等高校则进行了大量的机身框段适坠性仿真分析[13-19],对不同结构布局形式的机身框段在不同坠撞速度、坠撞姿态下的变形模式、加速度响应、吸能特性等进行了探讨,在一定程度上能够指导国内开展飞机适坠性研究。

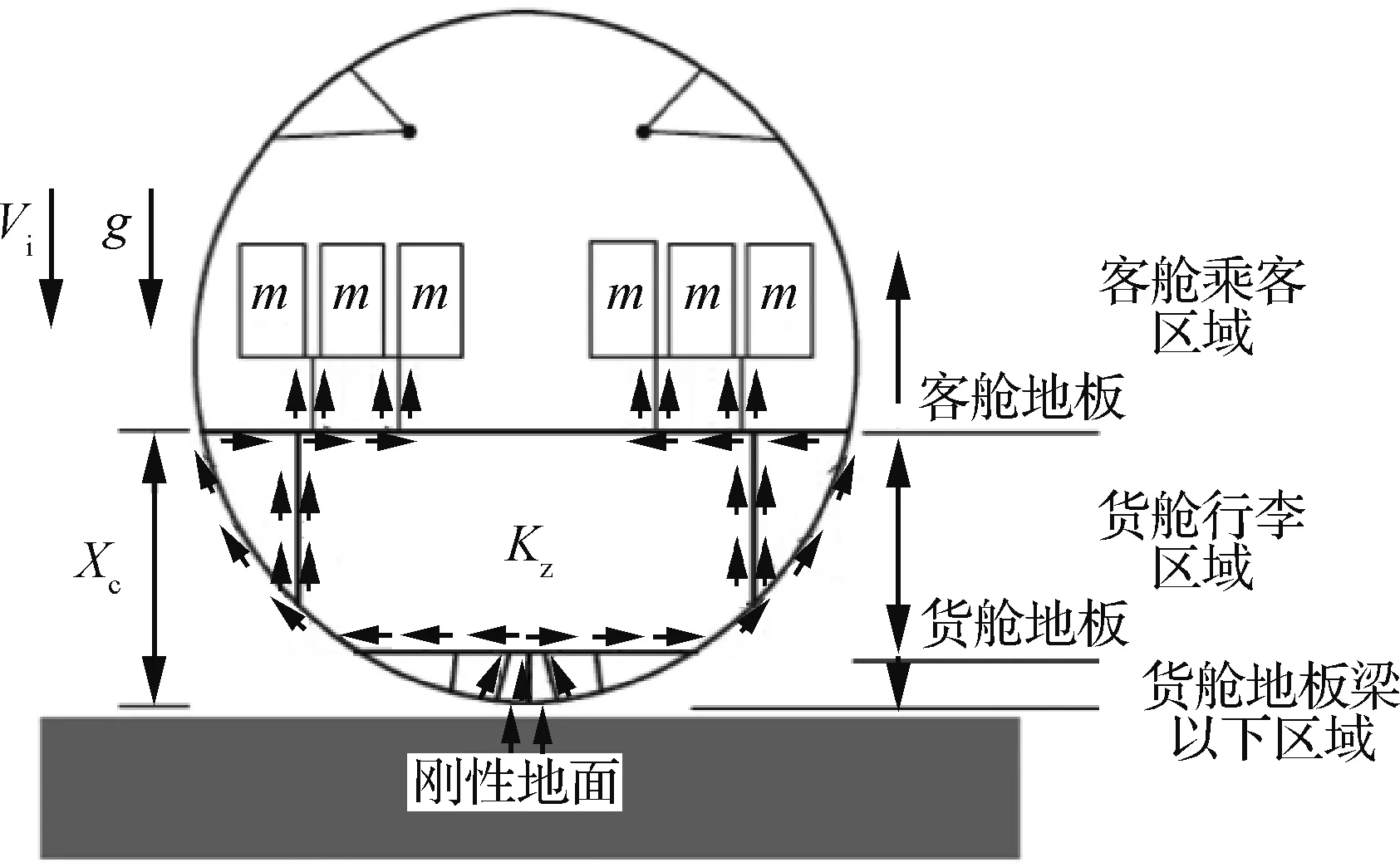

复合材料在民用飞机结构中的应用比例越来越大,复合材料结构的适坠性设计与验证主要采用“积木式”方法,即从材料试样级开始,经过元件和细节件、组合件或子部件,最后到部件级或整机级,逐步完成适坠性分析模型的建立和试验验证。对于大型运输类飞机来说,货舱地板下部结构在坠撞过程中首先与地面撞击,在极短时间内产生强烈坠撞冲击载荷,冲击载荷沿着货舱地板立柱、货舱地板梁、机身框和客舱地板立柱、客舱地板梁进行传递,最后传递给座椅上的乘员,如图1所示。“首当其冲”的货舱地板下部结构具有较大的

图1 典型机身垂直坠撞条件下的载荷传递路径Fig.1 Load path of typical fuselage in vertical crash condition

可压缩区间,其坠撞变形与破坏吸能对整体机身结构变形及乘员承受的加速度载荷有重要影响[20-22]。

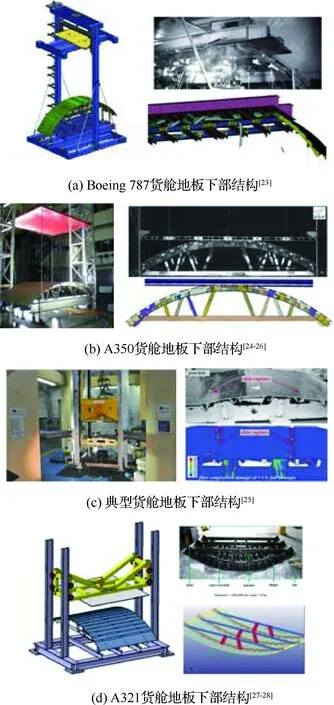

Boeing 787适坠性设计与验证的“积木式”方案中,在子部件级开展了货舱地板下部结构的落重冲击试验与仿真分析,进一步验证了有限元分析模型和分析方法,为Boeing 787适坠性适航验证提供了重要支持,如图2(a)所示[23]。空客针对A350适坠性也开展了货舱地板下部结构的落重冲击试验及仿真分析,如图2(b)所示[24]。此外,法国国家航空航天研究院(Office National d’Etudes et de Recherches Aerospatiales, ONERA)和德国宇航中心(Deutsches Zentrum für Luft-und Raumfahrt, DLR)联合空客公司,为了研制新一代适坠性更佳的商用飞机,针对其全复合材料货舱地板下部结构,进行落重冲击试验及仿真分析,如图2(c)所示[25-26]。法国图卢兹航空试验中心(Centre d’Essais Aeronautique de Toulouse, CEAT)对空客A320机身下腹部结构展开了有限元分析[11]。意大利航空航天研究中心(Centro Italiano Ricerche Aerospaziali, CIRA)为A321研制了复合材料货舱地板下部结构,并进行了坠撞试验,以考察其吸能特性,并进一步验证建模仿真分析方法,如图2(d)所示[27-28]。

可以看出,对大飞机来说,货舱地板下部结构是决定其适坠性的重要区域,也是适坠性“积木式”研究方案中重要的考察对象。采用落重冲击试验方案易于控制边界条件、载荷工况,强调了对结构变形及吸能特性的考察,同时可为有限元建模及分析方法的验证提供支持,是研究货舱地板下部结构坠撞吸能特性的有效手段。

图2 货舱地板下部结构坠撞试验及仿真Fig.2 Test and simulation of sub-cargo structure

本文采用落重冲击方案,用数值分析方法考察大飞机典型货舱地板下部结构的动态响应和能量吸收特性;识别主要的吸能结构及其变形失效模式;讨论材料、紧固件失效参数对适坠性仿真结果的影响,为后续开展货舱地板下部结构坠撞试验和仿真分析方法的验证工作提供指导。

1 大飞机货舱地板下部结构有限元模型

1.1 大飞机货舱地板下部结构建模

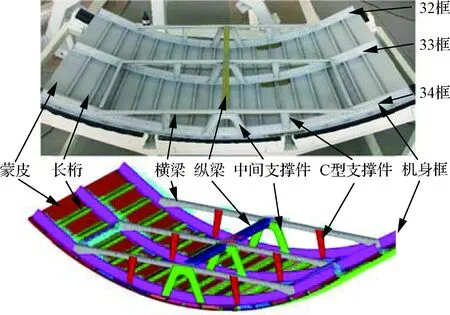

三框两段货舱地板下部结构试验件及有限元模型如图3所示,主要由蒙皮、长桁、机身框组件(32框、33框和34框、剪切角片)、地板横梁、纵梁、支撑件组件(3根中间支撑件和6根C型支撑件)等组成。货舱地板下部结构纵向跨度为1 120 mm,横向宽度为2 280 mm,试验件总高为440 mm,总质量为28.8 kg,有限元模型与物理试验件的尺寸、质量保持一致。

图3 试验件及有限元模型Fig.3 Specimen and finite element model

1.2 网格划分

货舱地板下部结构模型采用Belytschko-Tsay壳单元。不同结构件网格密度略有区分,网格尺寸基本以8~10 mm为主,支撑件组件等重点关注结构件网格略微细化,约为6 mm。整个模型共包括110 191个节点,100 708个单元。

1.3 材料及连接属性设置

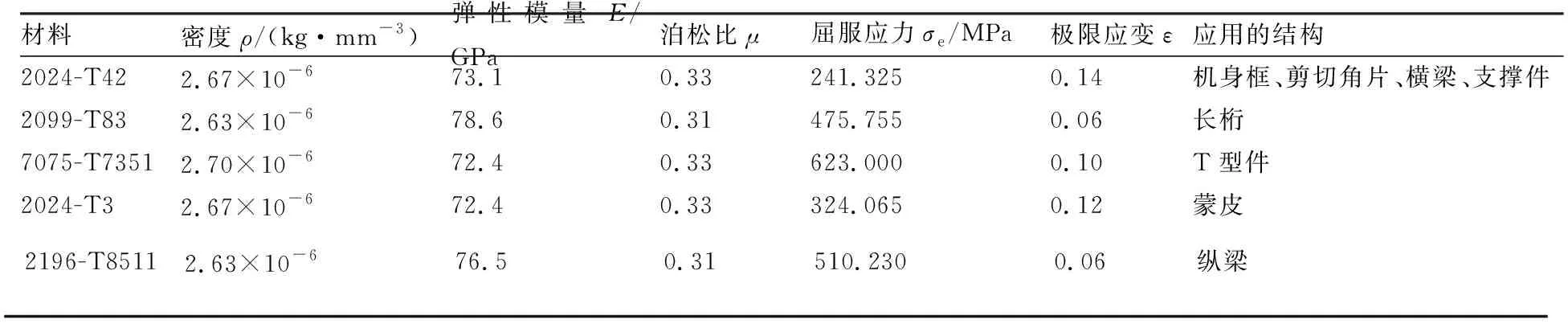

货舱地板下部结构主要采用2024-T42、2024-T3和7075-T7351三种铝合金以及2099-T83和2196-T8511两种铝锂合金制成。本文对前4种材料完成了准静态(5 mm/min)和动态拉伸(0.01、0.10、1.00、5.00 m/s)试验,拟合出相应的分段弹塑性模型为数值模型提供输入。以2024-T42铝合金为例,图4为准静态拉伸试验前后的试验件图片,图5为准静态拉伸试验与仿真的载荷-位移曲线对比。2196-T8511材料性能参数从MMPDS(Metallic Materials Properties Development and Standardization)[29]中获取。上述材料的准静态性能参数如表1所示。

为了模拟结构的破坏行为,屈服模式采用von Mises模型,材料失效采用最大塑性失效应变准则,即当单元应变达到最大塑性失效应变值时,单元失效并被删除。本文建立的基准模型考虑材料失效。

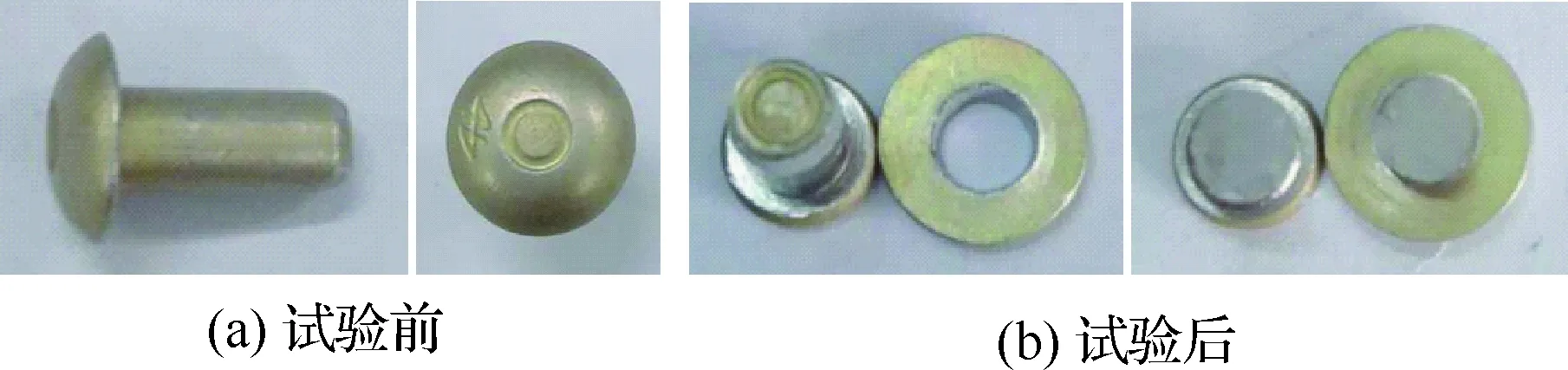

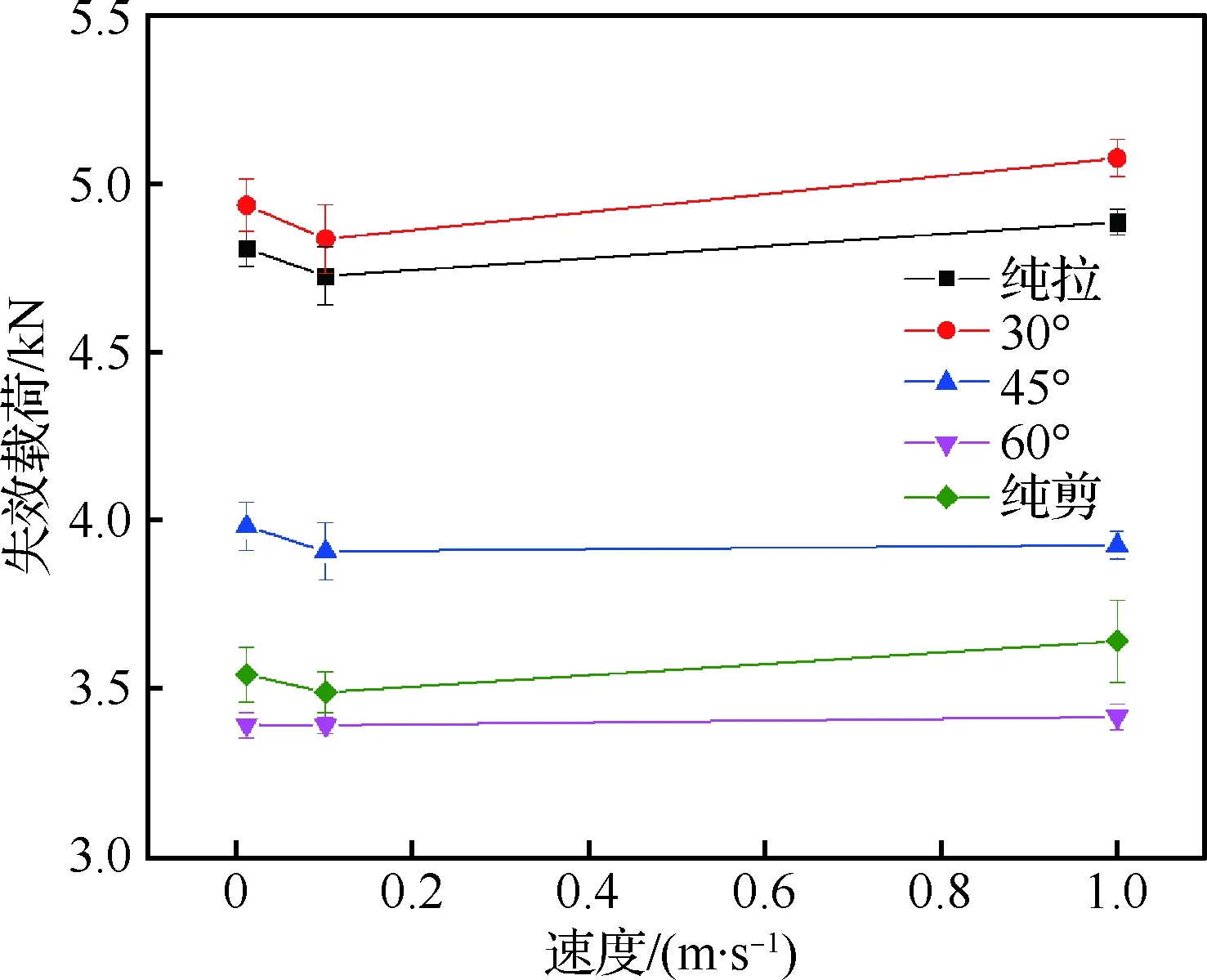

针对货舱地板下部结构中使用的紧固件(3种铆钉和3种高锁螺栓),本文完成了不同加载速度(0.01、0.10、1.00 m/s)和不同加载方式(纯拉、纯剪以及30°、45°、60°复合加载)下的动态失效试验,试验矩阵如表2所示。图6为MS20470E5-6铆钉试验件拉伸试验前后图片。动态试验载荷-时间曲线表明,紧固件的失效载荷对加载速度不敏感,将失效载荷取平均值,得到紧固件的最大剪切载荷和最大拉伸载荷,为仿真分析提供连接元件失效输入数据。图7给出了MS20470AD5-6铆钉的失效载荷-拉伸速度曲线。

图4 2024-T42铝合金准静态拉伸试验前后的试验件Fig.4 Specimens of 2024-T42 aluminium alloy before and after quasi-static tensile tests

图5 2024-T42铝合金准静态拉伸试验与仿真的载荷-位移曲线对比Fig.5 Comparison of load-displacement curves between quasi-static tensile test and simulation of Al 2024-T42表1 材料性能参数Table 1 Material properties

材料密度ρ/(kg·mm-3)弹性模量E/GPa泊松比μ屈服应力σe/MPa极限应变ε应用的结构2024-T422.67×10-673.10.33241.3250.14机身框、剪切角片、横梁、支撑件2099-T832.63×10-678.60.31475.7550.06长桁7075-T73512.70×10-672.40.33623.0000.10T型件2024-T32.67×10-672.40.33324.0650.12蒙皮2196-T85112.63×10-676.50.31510.2300.06纵梁

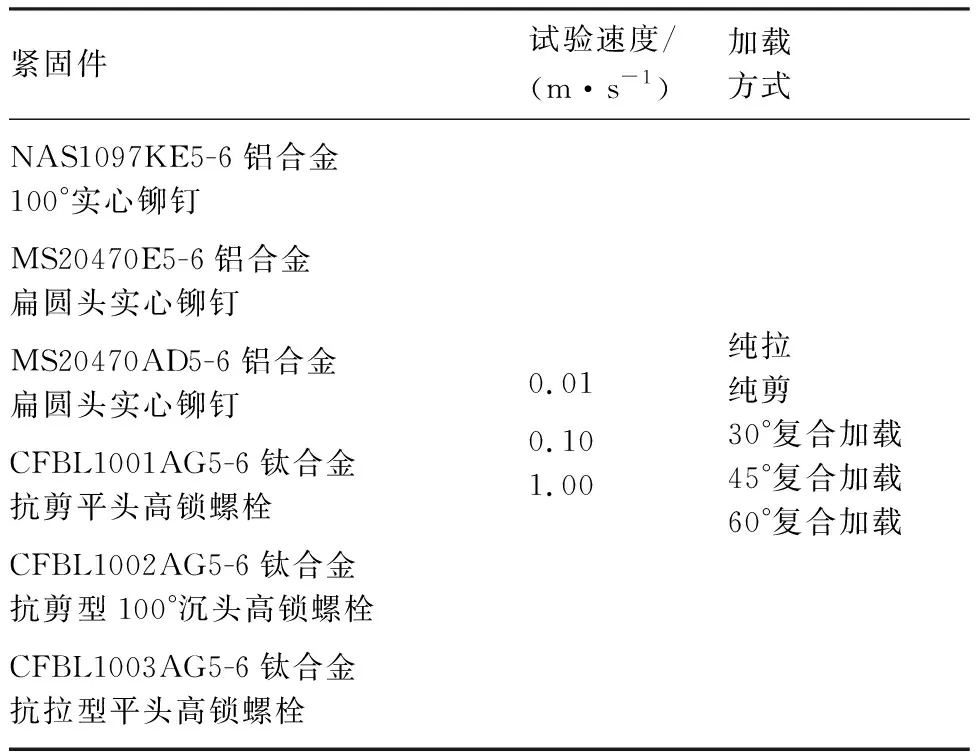

表2 紧固件试验矩阵Table 2 Test matrix of fastener

图6 拉伸试验前后的MS20470E5-6铆钉Fig.6 MS20470E5-6 rivets before and after tensile tests

图7 MS20470AD5-6铆钉动态试验的失效载荷-加载速度曲线Fig.7 Failure load-speed curves of dynamical tests of MS20470AD5-6 rivets

有限元模型中,螺栓连接采用梁单元进行模拟,其可以承受拉伸、剪切、扭转;铆钉连接采用点焊模型模拟真实情况。紧固件的失效判据为

(1)

式中:N(α)为所受拉伸载荷分量;Nu为极限拉伸载荷;T(α)为所受剪切载荷分量;Tu为极限剪切载荷;a、b为失效参数,通过复合加载试验数据确认和验证。通过Nu、Tu、a和b这4个参数设置失效,当紧固件所受载荷大于设置极限载荷时,连接失效。本文基准模型不考虑连接失效,连接失效在之后的失效模型分析中进行讨论。

1.4 落重冲击初始条件设置

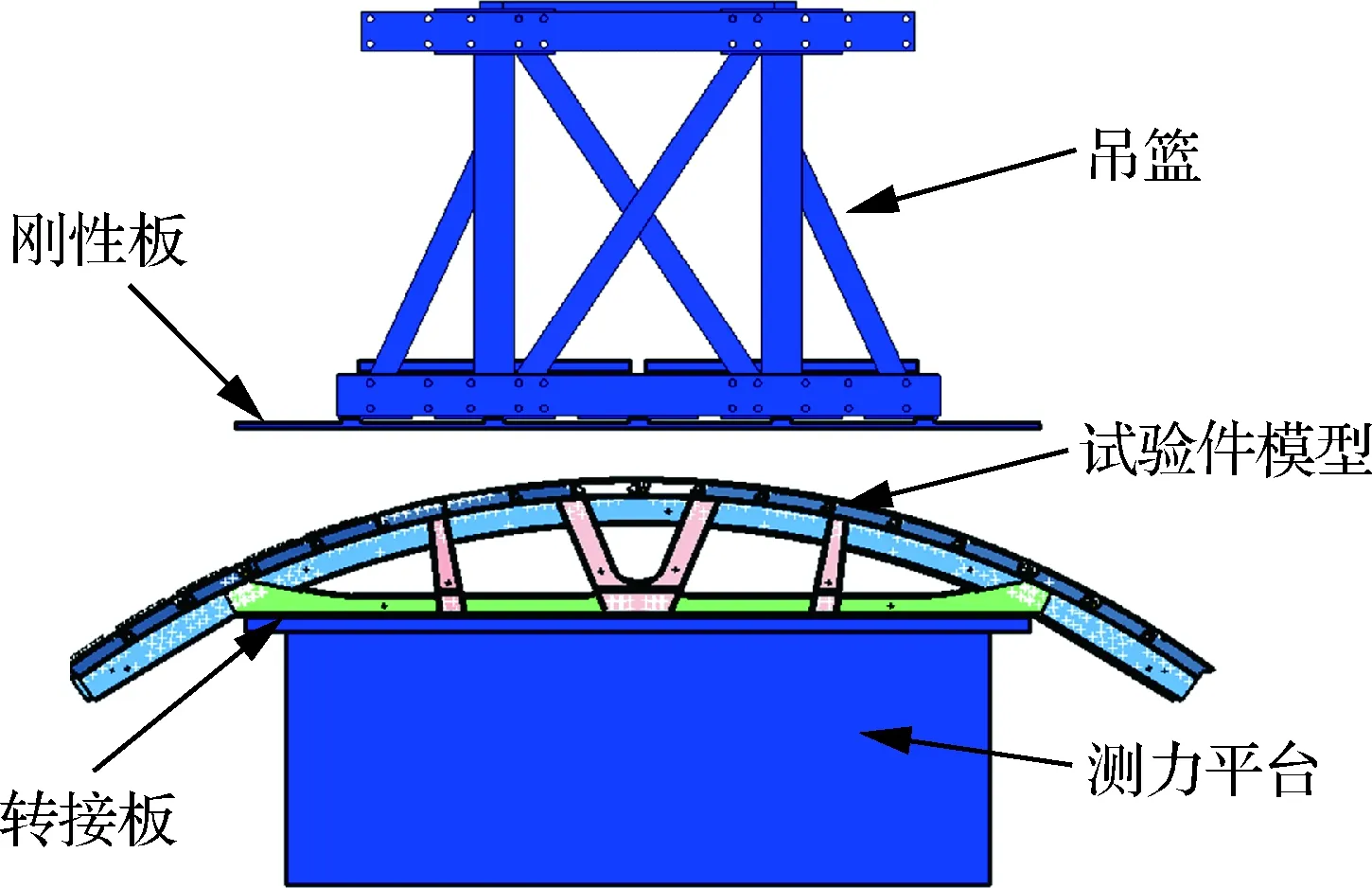

图8给出了落重冲击的有限元虚拟试验的仿真方案。货舱地板下部结构通过转接板倒置固定在测力平台上,用200 kg吊篮以7 m/s速度垂直撞击模型。

图8 有限元仿真方案Fig. 8 Finite element simulation scheme

1.5 接触设置

为避免货舱地板下部结构有限元模型在冲击过程中自身穿透,采用自适应单面接触算法;为避免吊篮与模型之间及模型与刚性转接板和测力平台之间发生穿透,采用自适应面-面接触。整个模型中静摩擦系数为0.1,动摩擦系数为0.2。以上接触方式算法均采用对称罚函数法。

2 大飞机货舱地板下部结构落重冲击仿真分析

2.1 冲击变形过程

本文选用LS-DYNA R971求解器对大飞机货舱地板下部结构模型的冲击响应进行显式求解。

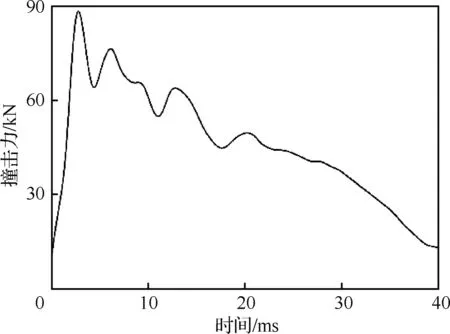

图9给出了吊篮的撞击力-时间历程曲线,初始撞击力峰值为84.4 kN,出现在2.9 ms。随着冲击能量被结构塑性变形吸收,撞击力逐渐降低。当C型支撑件受到冲击时,第2个撞击力峰值出现,此时撞击力大小相比初始撞击力峰值降低了9%,并且撞击力随后逐渐降低。

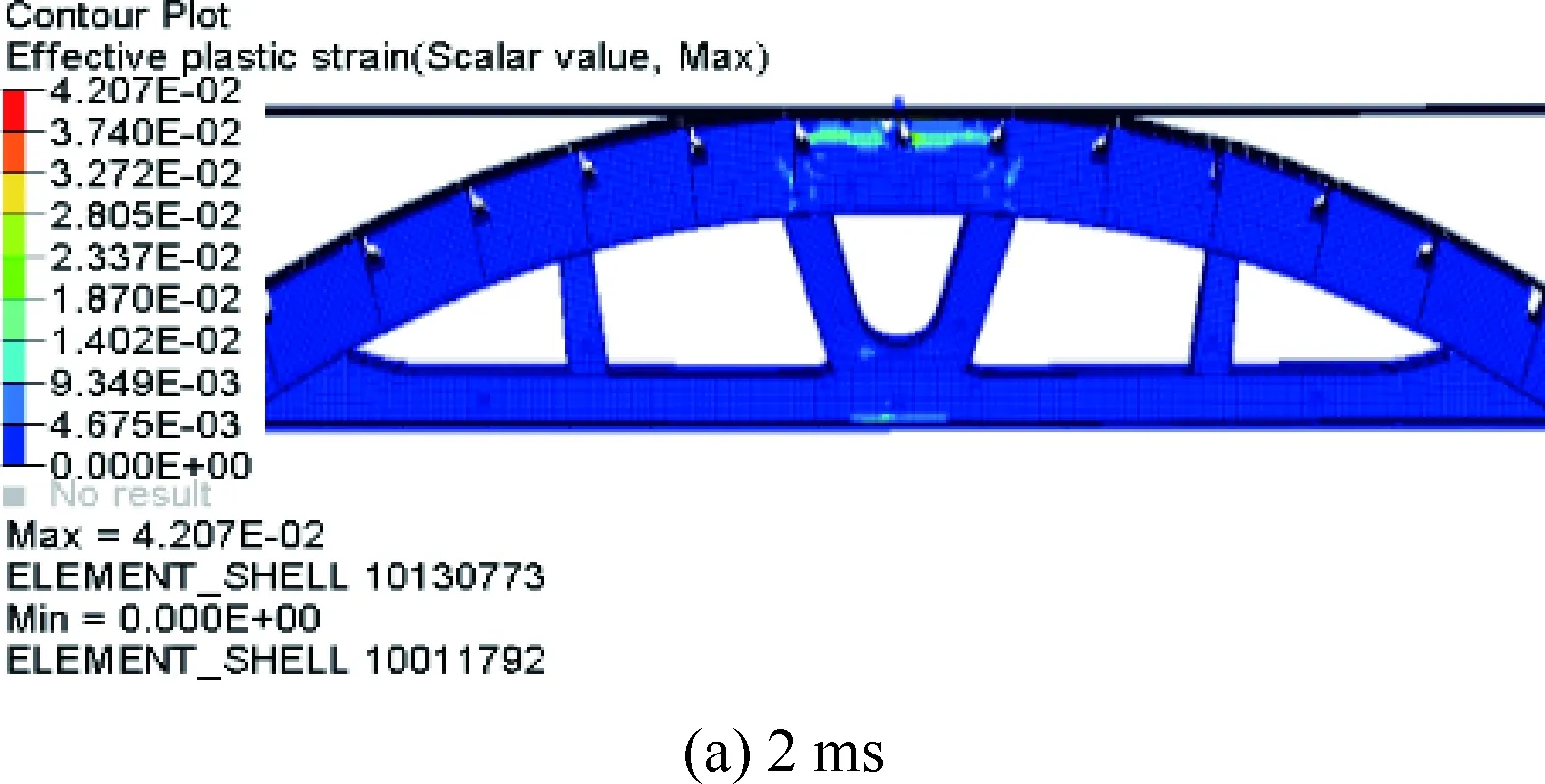

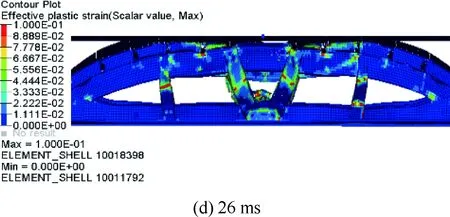

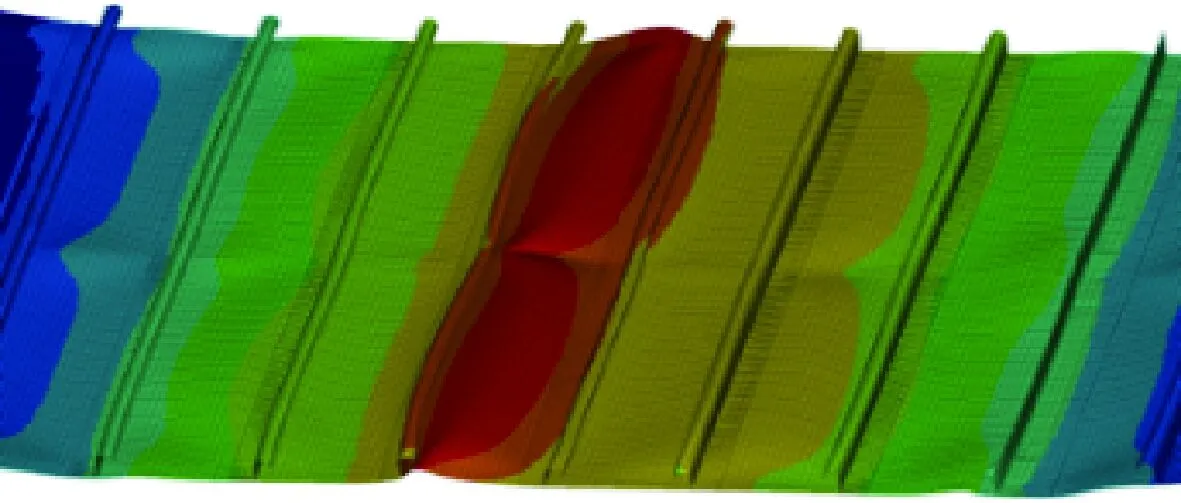

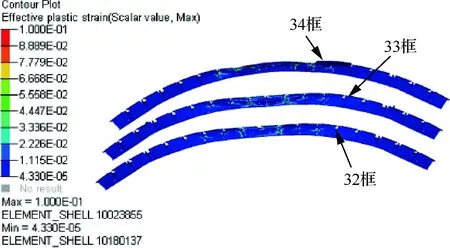

图10给出了不同时刻的有效塑性应变云图。

第2 ms时,吊篮与机身框底部发生碰撞接触,蒙皮最底部及蒙皮与机身框连接角片出现小面积局部塑性变形,如图10(a)所示。

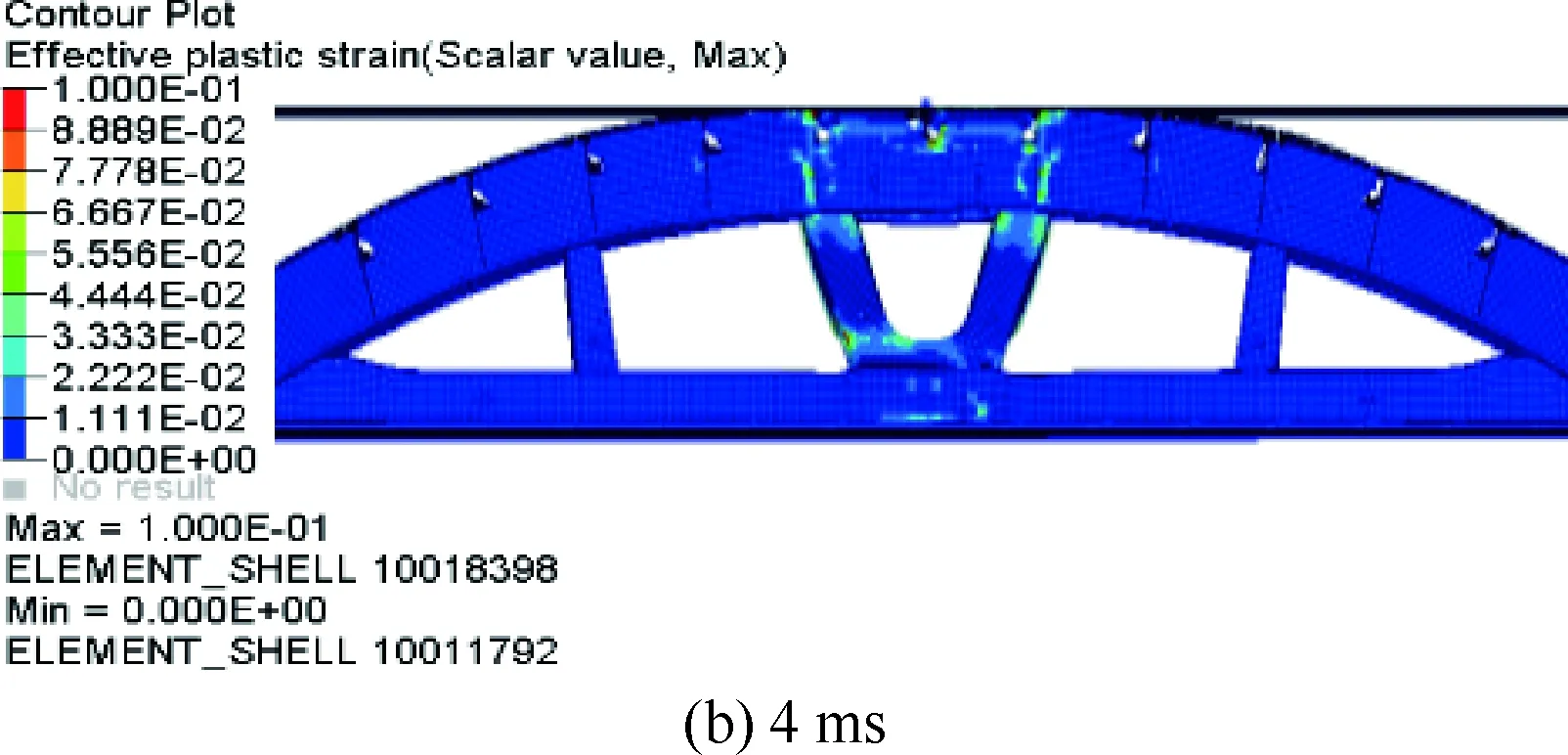

第4 ms时,机身框发生塑性变形,尤其是与中间支撑件连接处的机身框塑性变形较为明显;中间支撑件轴向方向承受落重冲击载荷不断增大,产生明显塑性变形;中间支撑件与货舱地板连接处发生轻微塑性变形,如图10(b)所示。

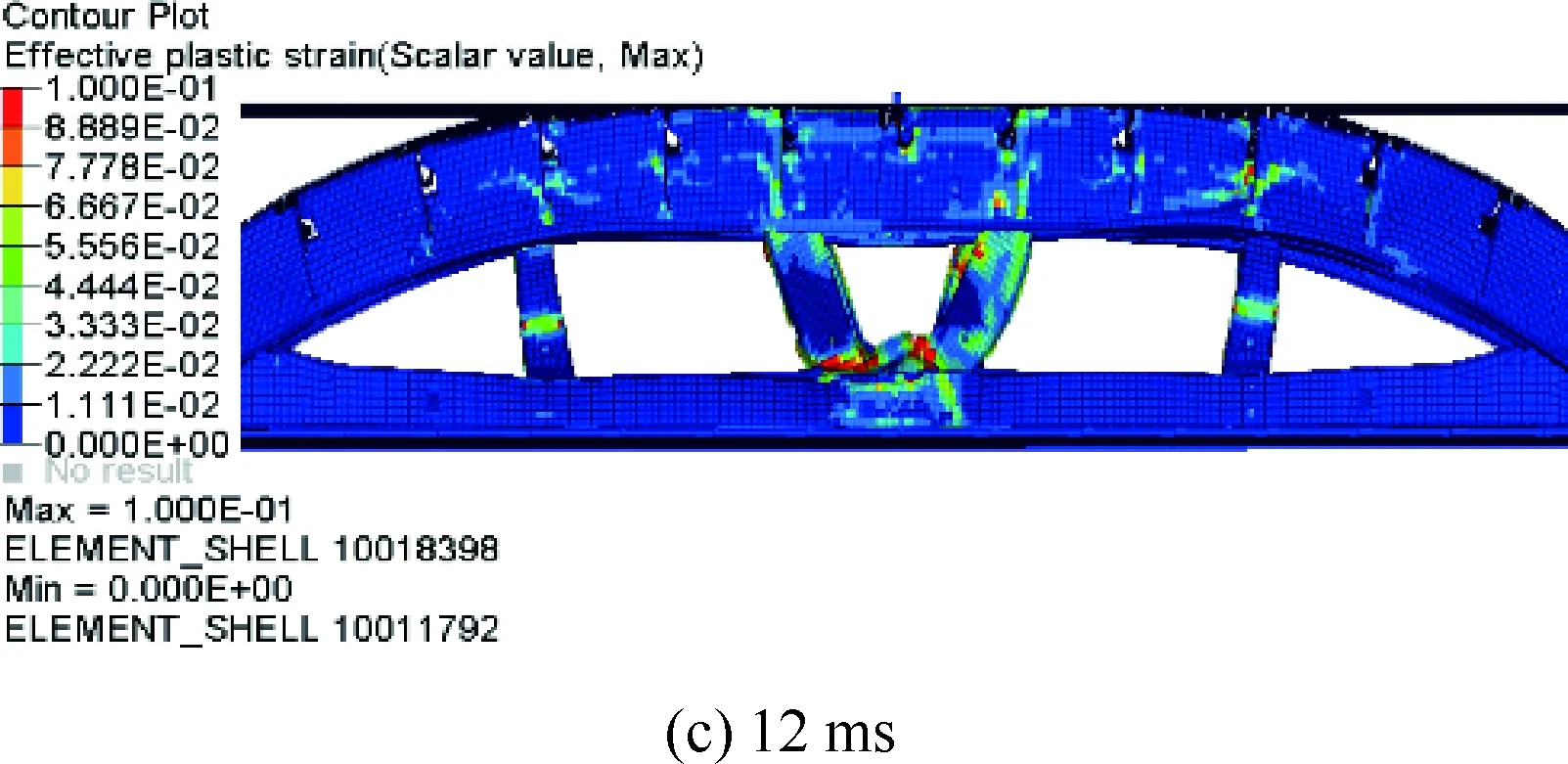

随着冲击过程继续,塑性区对称沿机身框向两侧扩展。第12 ms时,机身框变形区域加大(左右C型支撑件跨度之间);中间支撑件发生严重塑性变形,中间支撑件下部与机身框相接处发生折弯,出现多个高应变区;载荷传递至两侧C型支撑件,C型支撑件腹板中间开始变形,如图9(c)所示。

第26 ms时,如图10(d)所示,模型几乎达到了最大塑性变形,整个货舱地板下部结构被压缩,机身框扭曲变形明显。由于横梁作用,机身框不再变形,此时撞击产生的主要能量基本都被塑性变形区吸收。

第28 ms时,如图10(e)所示,模型开始发生回弹,吸收能量小幅度释放,蒙皮最高点总共被压缩了84.7 mm。

图9 撞击力-时间曲线Fig.9 Impact force-time curve

图10 货舱地板下部结构在不同时刻的有效应变云图Fig.10 Effective strain contour of sub-cargo structure at different times

整个过程可归纳为4个阶段:① 落重接触蒙皮,位于底部的连接角片和机身框率先发生塑形变形,如图10(a)所示;② 中间支撑件开始发生塑性变形,并出现折弯,如图10(b)所示;③ 随着冲击的进行,中间支撑件、C型支撑件和机身框组件发生严重塑性变形,结构达到最大弹性压缩变形,如图10(c)和图10(d)所示;④ 落重反向离开,结构内部发生回弹,如图10(e)所示。

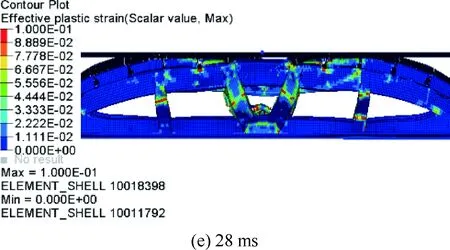

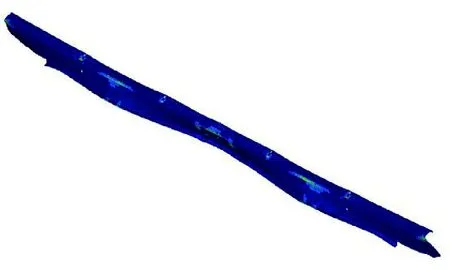

图11给出了货舱地板下部结构有限元模型最大变形情况及各结构件变形/失效模式。可以看出,蒙皮发生褶皱变形;支撑件组件发生折弯变形甚至断裂;机身框组件发生弯曲变形;横梁变形不明显。货舱地板下部结构在落重冲击中主要依靠各组成结构发生不同程度的塑性变形来吸收动能。主要的塑性变形区域集中在中间支撑件、C型支撑件、机身框顶部区域和蒙皮中间部分。

图11 货舱地板下部结构的塑性变形及失效Fig.11 Plastic deformation and failure of sub-cargo structure

2.2 典型结构件变形

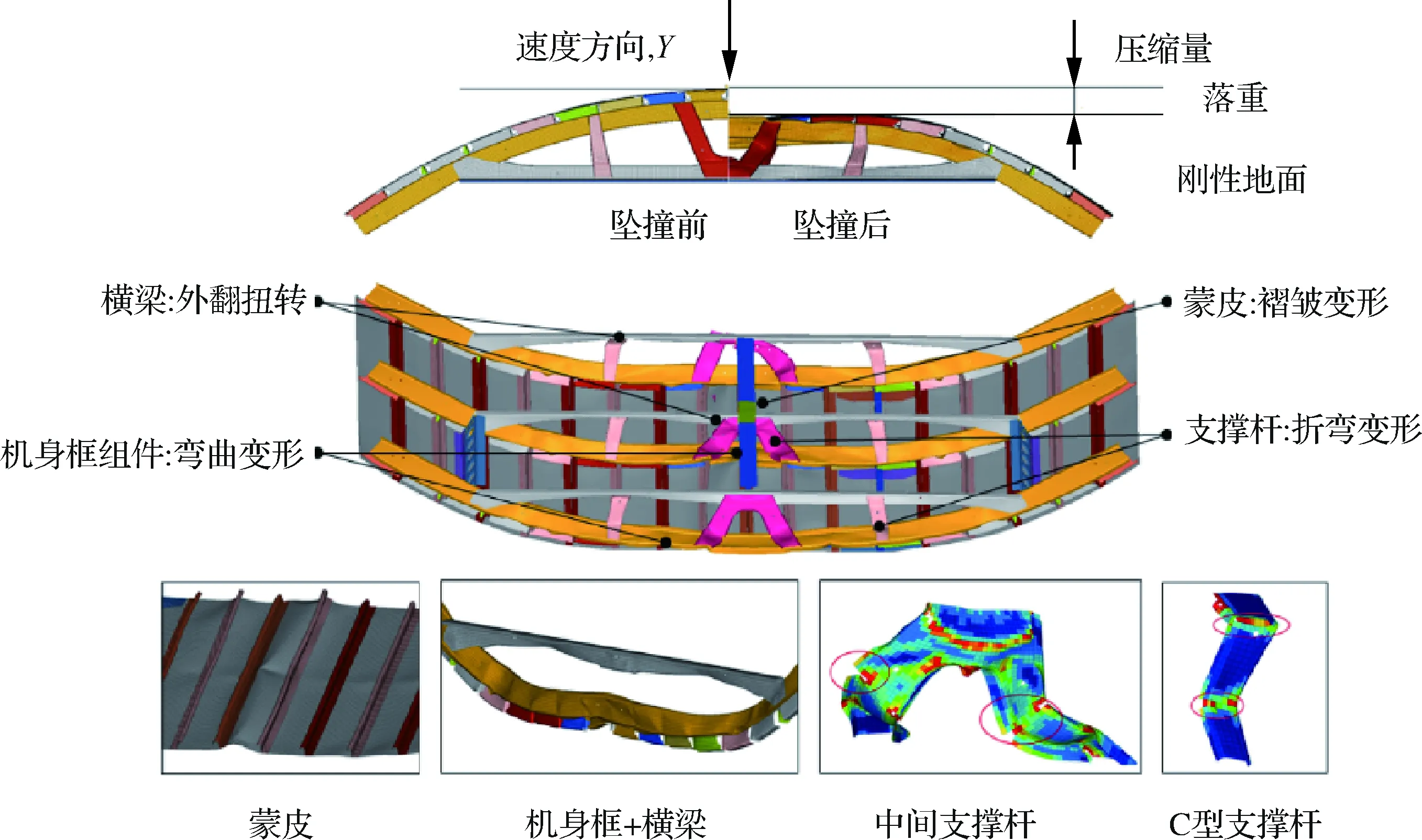

2.2.1 蒙皮壁板变形

蒙皮、长桁分别通过剪切角片与机身框连接。正中区域的蒙皮与长桁受到冲击后率先发生面外褶皱变形,并将冲击载荷通过剪切角片传递至机身框。在冲击过程中,在蒙皮中部发生的塑性变形最大,如图12所示。

2.2.2 机身框组件变形

机身框组件由机身框和与其连接的剪切角片组成,是冲击过程中主要承载结构。如图13所示,机身框大幅度变形区域内的剪切角片由于受力不同而产生不同程度变形,但没有发生破坏失效。

图12 蒙皮塑性变形Fig.12 Plastic deformation of skin

图13 机身框组件塑性变形Fig.13 Plastic deformation of fuselage frame assembly

2.2.3 支撑件组件变形

在冲击载荷作用下,中间支撑件发生轴向压缩,但因其开放式偏心薄壁结构特征,压缩载荷产生附加弯矩,最终发生较大的折弯变形,中间支撑件的两侧翻边被拉断破坏;同理,两侧的C型支撑件也发生明显的折弯。3个框上支撑件折弯程度和折弯方向有所不同,32框的中间支撑件内翻,33框与34框外翻;34框其中一个C型支撑件外翻,其余C型支撑件内翻,如图14所示。其主要原因是两侧框外侧的支撑刚度突然降低,存在边界效应。

图14 支撑件组件塑性变形Fig.14 Plastic deformation of stanchion assembly

2.2.4 横梁变形

落重冲击载荷导致支撑件折弯对货舱地板横梁产生面外载荷,同时机身框弯曲对横梁产生拉伸和面内弯曲载荷。但由于L型横梁与转接板之间通过4个点刚性连接,货舱地板横梁变形很小,如图15所示。

图15 横梁塑性变形Fig.15 Plastic deformation of transverse beam

2.3 能量分析

2.3.1 能量转化

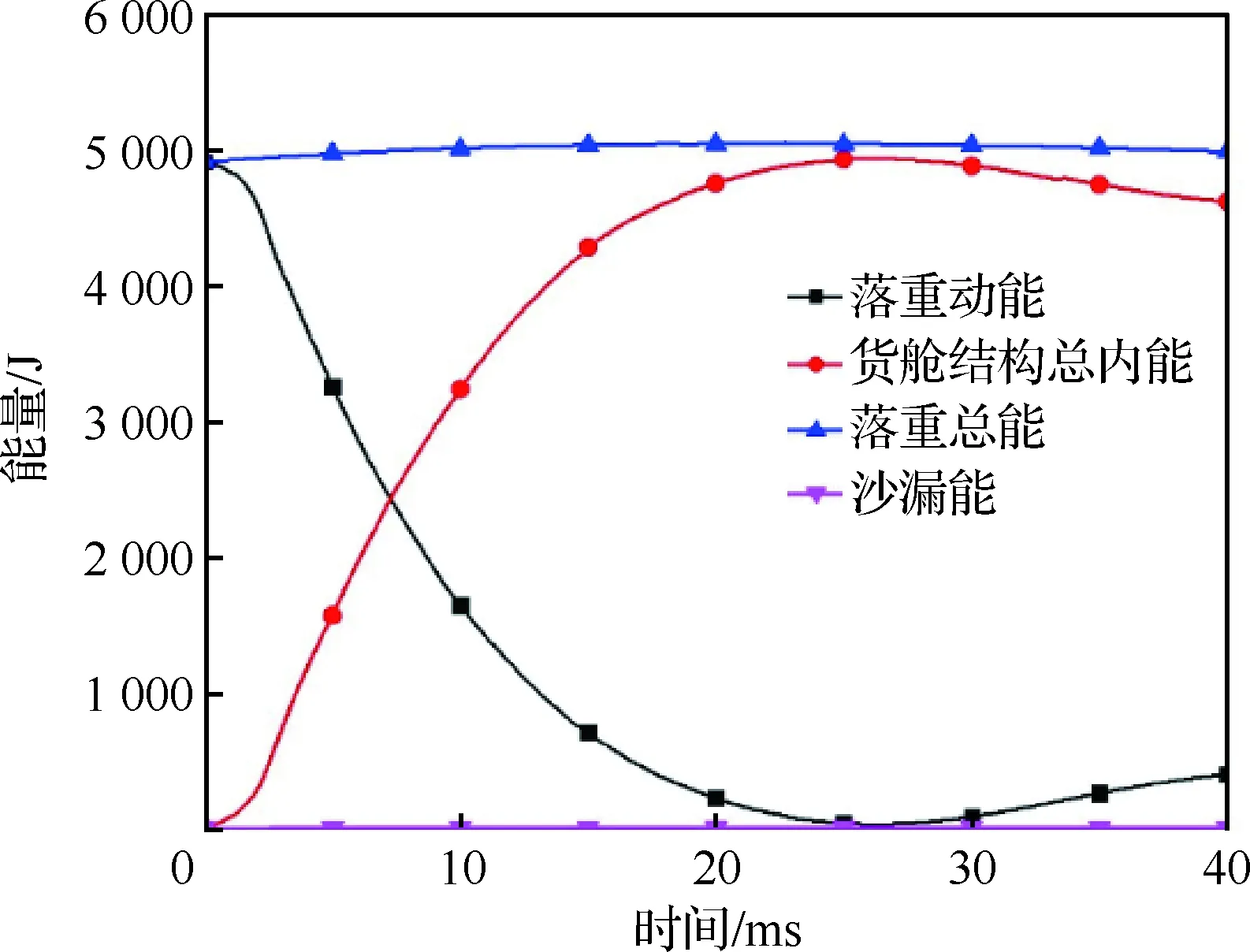

图16给出了落重冲击过程中动能、内能及总能量变化曲线。在冲击开始阶段,初始动能为4 900 J, 在冲击过程中,动能逐渐降低,结构开始发生弹塑性变形,内能持续增加。截至本文考察的40 ms时,动能残余为399.7 J,91.8%的初始冲击动能被结构吸收。

图16 能量转化关系曲线Fig.16 Energy conversion curves

在第26 ms时,结构达到最大弹塑性变形时,模型总吸收能量达到最大值(4 872 J)。 在第28 ms 后,结构发生回弹,其内能中的弹性应变能转化为落重的动能,截至40 ms,结构吸能/内能为4 523.9 J。

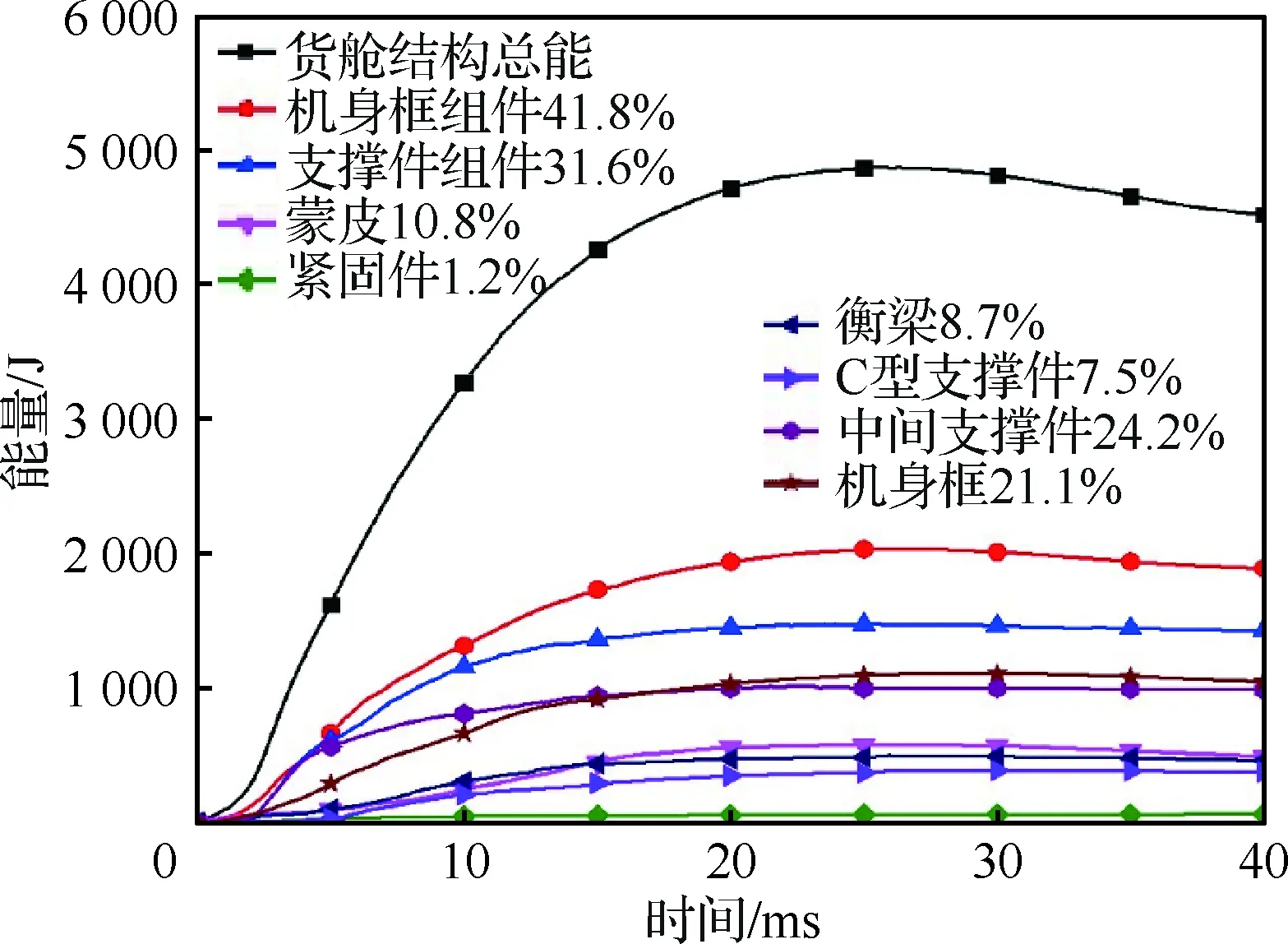

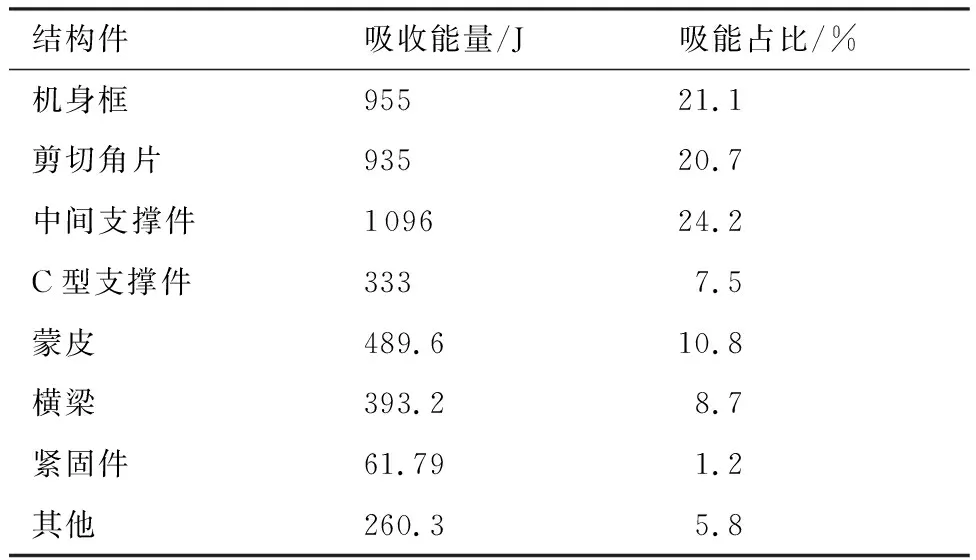

2.4.2 吸能占比分析

图17给出了货舱地板下部结构各组件吸能时间历程曲线。表3给出了截至40 ms时,各结构件的吸能占比。其中机身框组件共吸收能量1 890 J, 占总能量的41.8%,成为吸能最多的结构组件。机身框组件横跨整个货舱地板下部区域,与支撑件和横梁形成整体承力结构,自始至终承受冲击载荷,以塑性变形的方式吸收了40%以上的冲击能量。

图17 各结构件吸能时间历程曲线Fig.17 Time history curves of energy absorption of different components表3 各结构组件吸收的能量Table 3 Energy absorption of different parts

结构件吸收能量/J吸能占比/%机身框95521.1剪切角片93520.7中间支撑件109624.2C型支撑件3337.5蒙皮489.610.8横梁393.28.7紧固件61.791.2其他260.35.8

支撑件组件是轴向主要承载结构件,共吸收能量1 429 J,吸能总量仅次于机身框组件,占比高达31.7%。在冲击过程中,支撑件组件发生较大塑性变形,且局部缘条出现失效;其中又以3根中间支撑件吸能最多,占总吸能的24.2%(1 096 J), C型支撑件虽数量更多,但由于自身尺寸较小,冲击产生的压缩发生晚且变形程度低,最终仅吸收333 J的能量。

蒙皮的褶皱吸能489.6 J,占总能量的10.8%。

紧固件虽数量多,但在此基准模型下紧固件并不发生失效,仅发生弹塑性变形,因此吸能仅占1.2%。吸能总量小也因为质量占比小。

货舱地板下部结构被倒置在刚性转接板上,横梁与之通过4个点刚性连接,变形程度被极大限制,在一定程度上削弱了其吸能能力,但横梁仍然吸收了393.2 J的能量,占总吸能的8.7%。

由此可见,通过合理设计机身框、剪切角片和支撑件的刚度和强度,可以更加有效地控制冲击能量的吸收,对机身结构适坠性设计有重要参考意义。此外,对于垂直冲击来说,自由边界的货舱地板横梁受载情况比较复杂,其吸能特性需要特别考察。

3 失效参数设置影响分析

基于基准有限元模型(材料失效和连接不失效),建立4种不同失效设置的模型:模型1为材料失效和连接失效;模型2为材料不失效和连接不失效;模型3为材料不失效和连接失效的模型;模型4为材料失效(设置所有材料失效应变FAIL=0.05)和连接不失效设置,比较不同失效参数设置对仿真结果的影响。

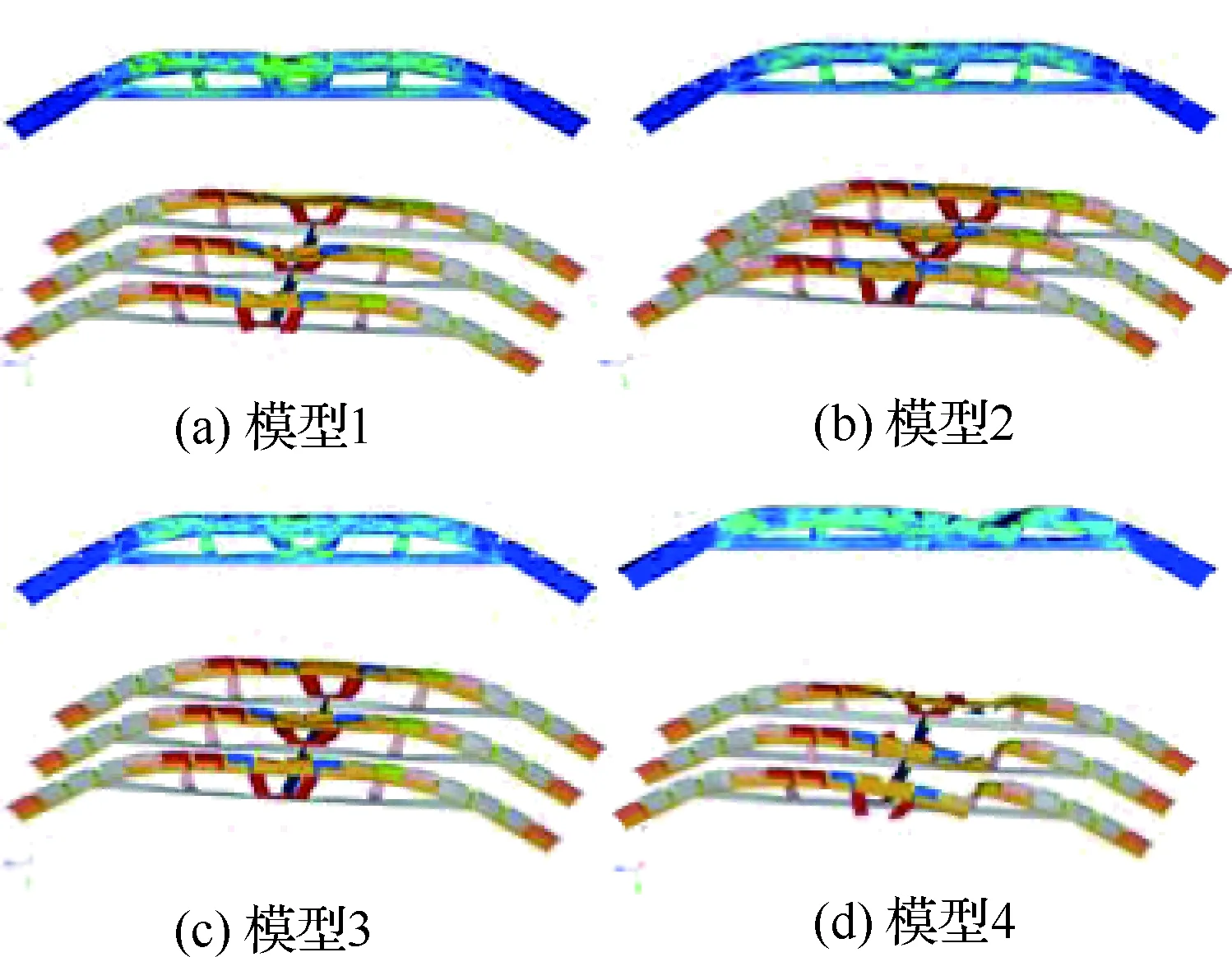

3.1 变形模式

各模型塑性应变云图与变形情况如图18所示。对模型1来说,如图18(a)所示,紧固件部分失效,但数量较少,主要集中在中间支撑件与机身框连接区域的铆钉;单元失效主要集中在货舱支撑件严重折弯处,即在塑性铰区域产生裂口,支撑件缘条折断,剪切角片、机身框等发生轻微断裂失效。

对模型2来说,如图18(b)所示,承受轴向落重冲击载荷的中间支撑件即使同样出现折弯变形,但结构仍然完整,没有发生断裂,机身框变形程度也相对较轻。

对模型3来说,如图18(c)所示,材料弯曲变形程度与基准模型相差不大,变形主要差别是中间支撑件与机身框连接区域的铆钉发生了失效,中间支撑件与机身框脱开连接,折弯程度比紧固件连接不失效时稍有增加。

对模型4来说,如图18(d)所示,右侧框架结构失效严重,内部各结构件发生不同程度变形,机身框底部塑性铰向右移动,且变形程度增加,导致右侧中间支撑件和C型支撑件之间区域压缩量增大。

图18 各模型塑性应变云图与变形情况Fig.18 Plastic strain fringe and deformation of each model

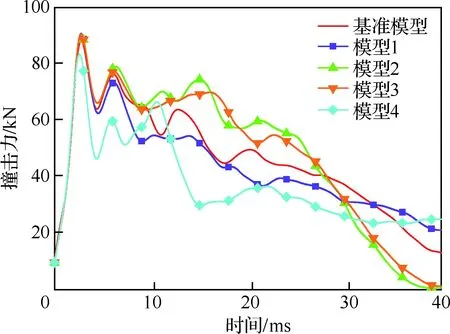

3.2 撞击力分析

图19给出了5种情况下的撞击力-时间曲线。从整体来看,无论材料/连接失效与否,最大撞击力峰值及其出现的时刻较为一致,且撞击力随时间变化趋势大致相同。货舱地板下部结构在冲击过程中的最大撞击力在87~88 kN范围内,在第2.9 ms左右出现;随后撞击力下降,在第6 ms前后出现第2个撞击力峰值,且明显低于最大撞击力峰值;随后持续很长时间的波折降低。当材料不失效时,在40 ms落重弹起,撞击力为零;当材料失效时,在40 ms仍有残余撞击力,约为10~20 kN。

图19 各模型的撞击力-时间曲线Fig.19 Impact force-time curves of each model

模型2与模型3的撞击力曲线较为接近;基准模型与模型1的撞击力曲线较为接近。上述两组曲线分别接近都说明紧固件的失效与否对整体结构撞击力影响不大;模型2和模型3的撞击力都要大于模型1的撞击力。

对于模型4来说,峰值撞击力最小,且显著小于其他4种情况,主要是因为材料设置失效应变较小,模型结构件失效较其他模型更多。

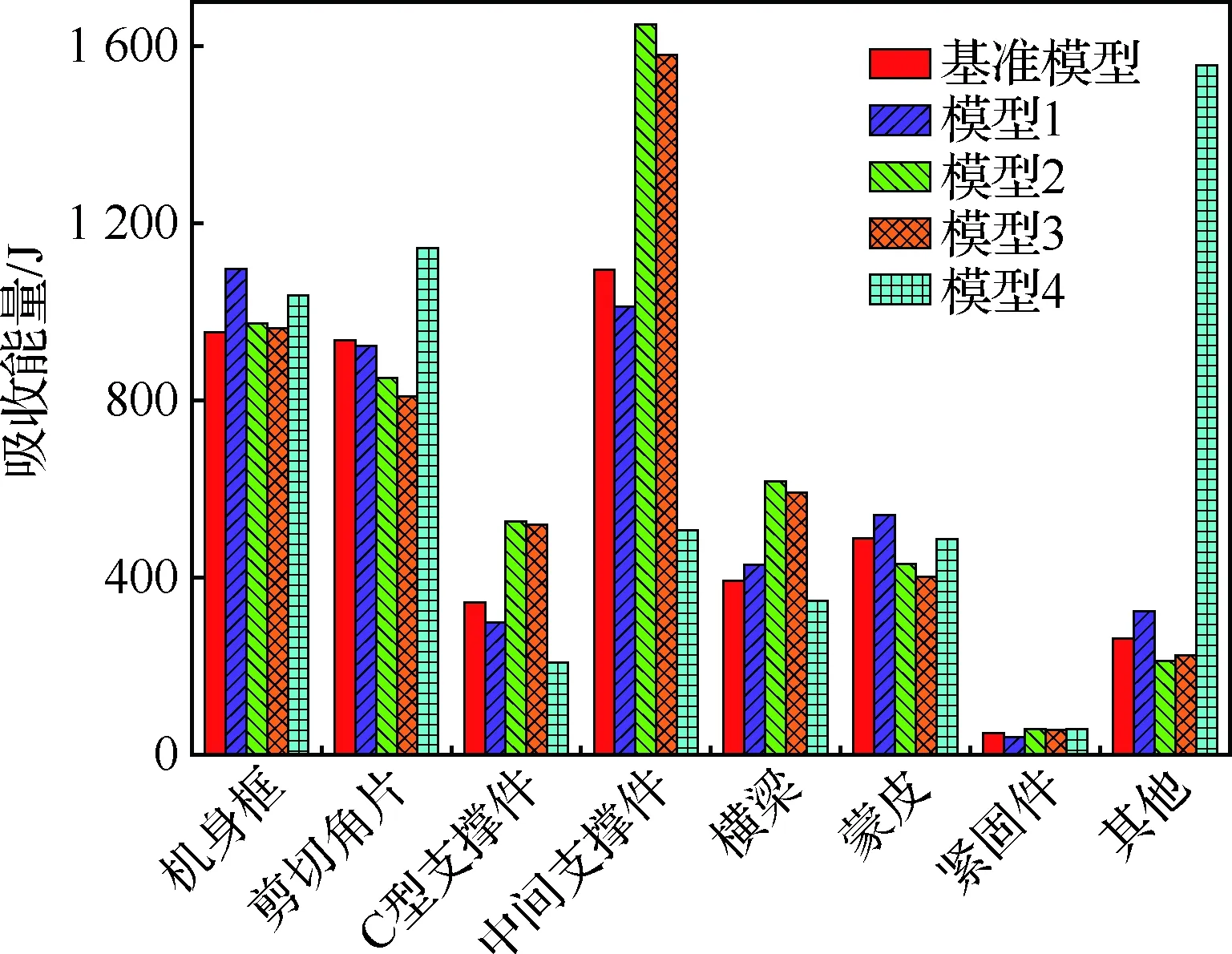

3.3 吸能占比分析

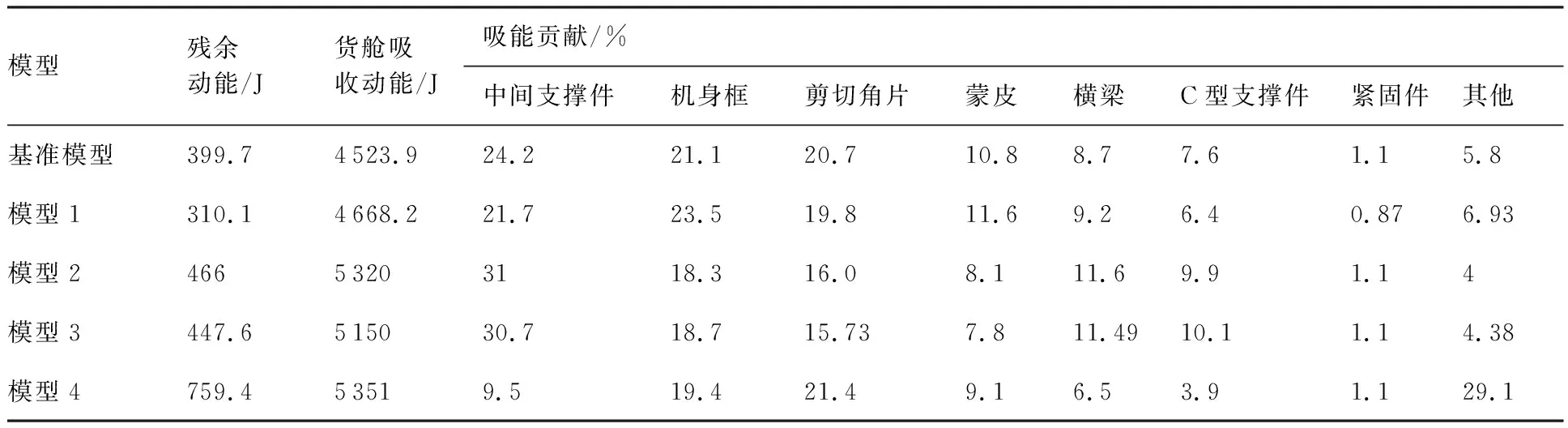

不同材料失效设置会影响各结构件的吸能情况。图20和表4给出了仿真结果的对比情况:

1) 无论是否考虑材料/连接失效,中间支撑件、机身框和剪切角片都是最主要的吸能结构件,中间支撑件是在垂直方向最主要的承载结构件,发生冲击时后会快速吸收能量,但在发生弯折变形之后,吸能速度下降。

2) 设置材料失效会减少结构件吸能。这是因为材料一旦发生失效,单元发生删除,不再吸收能量。

3) 受材料/连接失效设置影响最显著的结构件是中间支撑件。材料失效主要发生在中间支撑件的缘条折弯处,当单元应变达到给定的最大塑性失效应变时,单元删除,删除的单元不再吸收能量,导致吸能量降低。连接失效主要发生在中间支撑件与横梁的连接处。

4) 紧固件吸能占比约在1%左右,不随失效设置而改变,主要是因为在此种工况的此种冲击能量下,大部分紧固件不发生失效,以弹塑性变形为主,吸能量有限。

图20 各模型仿真结果对比分析Fig.20 Comparative simulation analyses of each model表4 各模型仿真结果对比分析表Table4 Comparative analysesTable of each model

模型残余动能/J货舱吸收动能/J吸能贡献/%中间支撑件机身框剪切角片蒙皮横梁C型支撑件紧固件其他基准模型399.74523.924.221.120.710.88.77.61.15.8模型1310.14668.221.723.519.811.69.26.40.876.93模型246653203118.316.08.111.69.91.14模型3447.6515030.718.715.737.811.4910.11.14.38模型4759.453519.519.421.49.16.53.91.129.1

4 结 论

对大飞机货舱地板下部结构落重冲击过程进行仿真,对冲击能量的转化和各结构件吸能特性进行研究,考察各结构件在冲击过程中主要变形/失效模式和吸能贡献等,同时识别建模参数对分析结果的影响,主要结论如下:

1) 倒置的货舱地板下部结构在落重冲击下,其蒙皮首先与落重接触发生变形;与蒙皮连接的机身框组件成为主要传力路径,并在多种载荷形式作用下发生较大塑形变形;支撑件组件是垂向最主要承载结构件,发生严重折弯变形,甚至断裂。

2) 机身框组件、支撑件组件与横梁组成货舱地板下部结构承力框架,会吸收大部分落重冲击能量,这些结构件的吸能能力对冲击动能的吸收起到重要作用。通过设计控制机身框、剪切角片和支撑件的刚度分布与变形模式,可以有效地吸收冲击能量,对机身结构适坠性设计有重要意义。

3) 不同材料和连接失效参数设置对失效模式、撞击力、吸能特性有重要影响。冲击能量的吸收主要靠结构的塑性变形与失效,紧固件的吸能贡献有限,仅占1%左右。

4) 根据本文虚拟试验的分析结果,在后续进行的货舱地板下部结构落重冲击试验中应重点关注机身框组件、支撑件组件的应变、变形模式和失效模式,确认紧固件的变形失效情况,从而评估和验证有限元模型及分析方法的有效性。