拖拉法及横向移动施工工艺在钢梁架设中的应用

2019-03-01李孟辉周洪利

李孟辉,於 波,周洪利

(1.中国水利水电第十四工程局有限公司,云南 昆明 650041;2.中国电建集团国际工程有限公司,北京 100048)

1 工程概况

2 拖拉法施工工艺

西蒙玻利瓦尔大道延长线项目(以下简称西玻项目)位于厄瓜多尔首都基多市北部约30km,是通往基多城区重要的交通通道。该项目中2座钢梁采用拖拉法施工,其中Vallorita钢桥施工难度大、施工工艺复杂,经分析论证,该座桥梁采用拖拉法、横向移动及落梁等综合工艺施工。

该桥梁全宽23.6m,双向4车道,跨度185m,由2跨组成:第1跨跨度145m,为连续钢箱梁,第2跨跨度40m,由简支钢桁架构成。钢梁跨径布置为52.25+92.75(145m连续梁)以及40m简支梁,桥梁与沟壑交角为63°。第一跨钢梁由4榀钢箱梁拼焊而成,由两榀为一联(每联重650t),分2次拖拉施工。

该钢梁在施工现场进行焊接,进而进行拖拉作业。拖拉工艺主要包括轨道系统安装、临时支撑系统安装、导梁安装、动力拖拉系统安装与调试、控制系统安装、拖拉作业等流程。

2.1 轨道系统安装

轨道系统主要包括传输轨道和架梁提升车,传输轨道用于架梁提升车水平移动,架梁提升车自带千斤顶,根据钢梁的预拱度确定千斤顶高度及钢梁提升高度。

传输轨道按照在钢梁底部,采用锚钉固定于承梁台座上,传输轨道两侧每隔3m安装两根横向支撑杆以防止轨道滑动。轨道固定完成后,根据钢梁的重力及受力情况,以及架梁提升车的最大可承载力,不等间距设置架梁提升车,每台提升车设置12m长的传输轨道。架梁提升车采用螺栓与钢梁连接牢固。

图1 钢梁第一跨横断面图

2.2 临时支撑安装

钢梁焊接加工平台(或钢梁置于架梁提升车后)高程较桥墩顶部高出一段距离,钢梁底部较桥墩顶部高出5.34m,需在桥墩位置上安装临时支撑钢架,支撑钢架用锚栓固定在桥墩,待钢梁架设到位后需拆除临时支撑并将钢梁降落至桥墩平台。临时支撑钢架顶部布置竖向千斤顶及临时滚轮。

2.3 导梁安装

由于钢梁跨度较大,钢梁在拖拉过程中存在较大挠度,因此安装导梁,以使导梁先行到达下一桥墩的临时支撑。

钢导梁为变截面工字钢桁架梁,由两条主桁架加连接杆组成,长25m,重量为33t,与钢梁采用焊接的方式连接。钢导梁共分3节,每节主梁间采用焊接的方式连接,拉杆采用螺栓连接,以利制造和拼装拆除。导梁底面设置成斜坡,以便钢导梁能顺利达到临时支撑系统。

2.4 动力拖拉系统安装与调试

2.4.1 动力拖拉系统安装

动力拖拉系统是由2台动力千斤顶、泵站、预应力钢绞线、主控台及电路形成的闭合控制系统,动力拖拉系统是机电液一体化控制设备,工作过程主要是通过电气控制来完成,控制及显示均在电脑上操作完成。主要原理为该设备用行程开关作为动力千斤顶的动作传感元件,它将动力千斤顶活塞的位置信号传递给主控台及泵站,主控台将相应信号传送给泵站,泵站通过电磁阀控制相应的动力千斤顶。

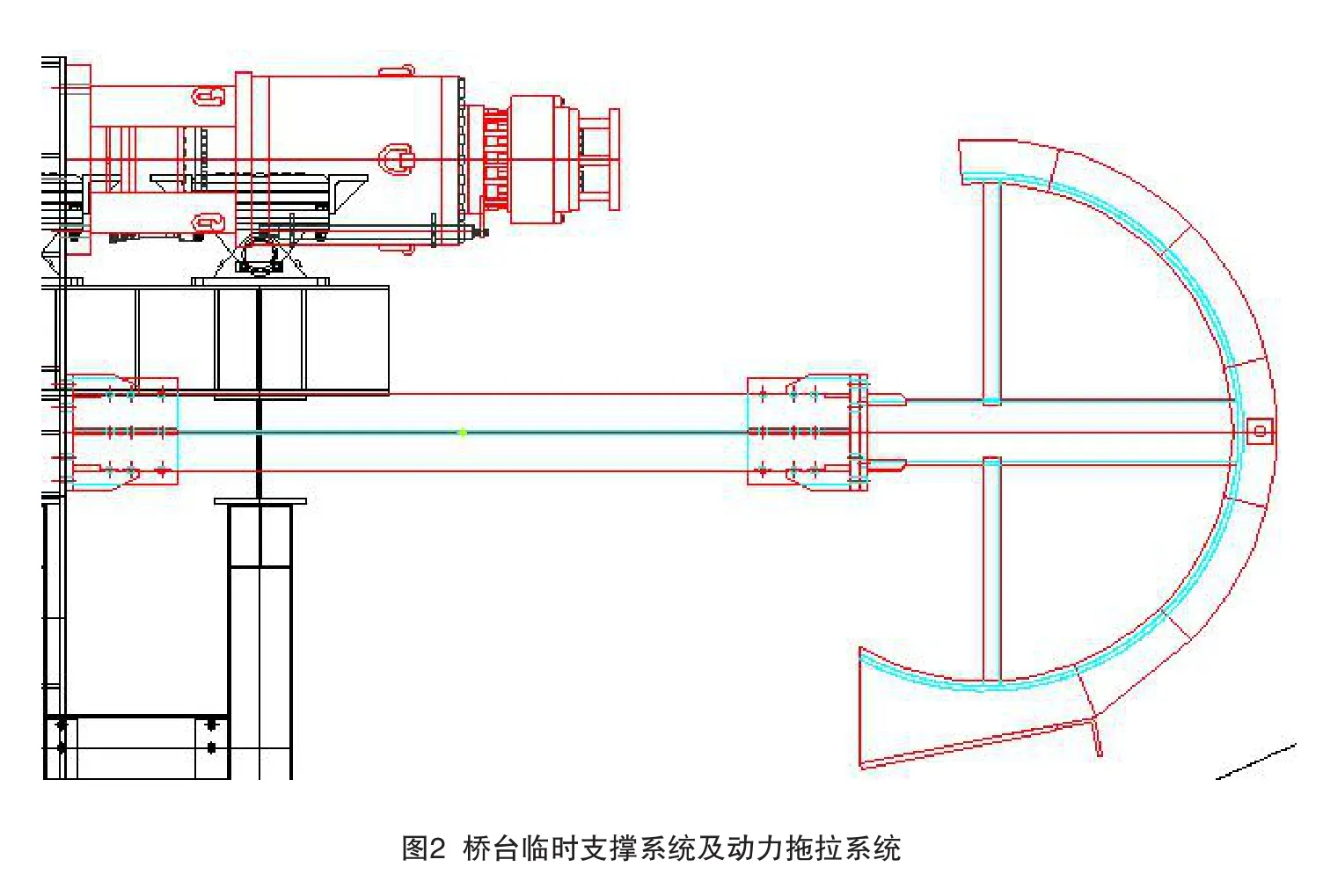

在钢梁端部的桥台位置安装临时支撑系统及动力拖拉系统(单台动力千斤顶最大顶升力为500t),如图2。在钢梁尾部安装预应力钢绞线锚固板,并固定钢绞线一段,钢绞线另一端穿入动力千斤顶,利用千斤顶的顶升力张拉钢绞线反作用力于钢梁,使其缓慢水平前移。

2.4.2 拖拉系统调试

动力拖拉系统安装完成后,应首先进行空载试验,依次调试架梁提升车千斤顶顶升、停止、顶回、停止等动作,以检查设备是否正常工作。液压系统空运转,全行程往复运行5次以上观察。

试验完成后即可进行钢绞线穿束工作。调节溢流阀,在较低压力下进行穿束,完成穿束后需恢复系统压力。穿束工作由单机进行,按下千斤顶操作平台的加压阀和回压阀,即可进行穿束,穿束时钢绞线不得交叉、扭结,完成后复按下加压阀和回压阀按钮,将钢绞线锚固。

2.5 控制系统安装

图3 中线限位装置(侧限)标示图

控制系统意在监测和控制钢梁在拖拉行进过程中左右方向不发生偏移,在垂直方向控制钢梁的设计线型。控制系统包括中线限位装置(侧限)和标高控制装置。在钢梁中线位置两侧设置中线限位装置(侧限),如下图3示。安装架梁提升车时则按照钢梁的设计线型调整架梁提升车的千斤顶,使其在顶升时保证钢梁设计线型。在每个临时支撑上布置竖向千斤顶作为临时滚轮的支撑,架设过程中作为调整钢梁线型的备用装置。

2.6 拖拉作业

在传输轨道及架梁提升车安装固定后,根据钢梁的线型顶升架梁提升车附带的千斤顶,撤除钢梁下枕木。初始拖拉前应进行悬臂后各工况受力分析计算,如出现不平衡时在钢梁末端进行压重。

在拖拉前实施全面检查,各临时墩设立水准点以便观测沉降,钢绞线实施预拉,电路完好,通讯设备正常,操作人员到位,跟踪监测人员到位,拖拉工况拉力计算完成。各点拖拉力基本按设计控制,摩阻系数按6.6%计算。

钢梁拖拉时,架梁提升车和临时支撑的滚轮控制非常重要,为保证钢梁要平稳安全拖拉,滚轮必须紧贴着钢梁底板,通过在滚轮底部安装液压千斤顶,可随时调整滚轮高程的方式保证滚轮与钢梁底板始终接触。钢箱梁与架梁提升车间不得脱空。出现脱空现象时及时调整滑动小车和滚轮的竖向千斤顶。

钢梁拖拉过程中,测量人员跟踪监测钢梁在各墩临时支撑的偏位、梁体中心线位置及梁体前端顶面标高,当中心线偏移时,及时利用侧向千斤调整。在拖拉过程中观测梁体瞬间偏位,一旦发生瞬间偏位超过设计值需立即停止施力,重新调整后再拖拉。

3 落梁和横向移动施工工艺

3.1 落梁

钢梁在拖动过程中,底板至支座净距为5.34m,钢梁纵向拖动到位后需把钢梁下降至支座位置。钢梁架设到位后拆除导梁,并在两端桥台(墩)进行临时固定。钢梁降落采用液压千斤顶+枕木垫块+拆除临时支撑方案,具体实施工艺为在每一座桥墩(台)上焊接液压千斤顶龙门架结构,根据钢梁的受力情况,在每一座桥墩(台)上安装不同提升力的液压千斤顶,进而对千斤顶进行空转及同步操作调试。通过钢绞线将装有锚固设施个钢梁和千斤顶连接起来,同步收紧钢绞线,并缓慢将钢梁提升10cm高度,然后采用吊车配合人工分块拆除的方式将临时支撑予以拆除。临时支撑拆除后,为确保钢梁稳定性,在桥墩(台)顶部放置枕木垫块配合千斤顶承载钢梁重量。之后,抽离枕木垫块垫木,液压千斤顶开始同步放张钢绞线,使钢梁缓缓下降,当钢梁下降至距离墩台1.27m时停止下降。

图4 千斤顶、龙门架布置图

图5 横向移动滑动小车和轨道布置图

在每座桥墩(台)顶部安装轨道和2台滑动小车。滑动小车与钢梁之间采用钢板加橡胶垫的方式找平,将钢梁、钢板和滑动小车用螺栓进行连接。钢梁和滑动小车锚固后,液压千斤顶开始缓缓放张钢绞线,直到钢绞线不在承受钢梁重量,开始拆除钢绞线、千斤顶和龙门架,完成落梁工作。

3.2 钢梁横向移动

钢梁下落完成,需要进行如图5所示的横向移动。因此在桥墩(台)顶部安装横向轨道和滑动小车(可参考上文)。在轨道上安装顶推液压千斤顶(每个滑动小车连接一台液压千斤顶,千斤顶最大行程为1.5m,最大顶升力25t)。在横向移动桥梁过程中,始终控制千斤顶顶进速度,始终监测偏移误差,直到横向移动至指定位置。最后采用千斤顶加垫块方案,完成最终落梁。

4 结语

文中所述项目桥梁的位置具有独特特点,增加了高度较高的落梁工作以及横向移动,该项目通过文中所述的拖拉法及横向移动施工工艺的实践,顺利地将钢梁架设到位,既保证了项目的施工安全,提高了施工效率和节省了建设成本,具有一定的借鉴意义。