如何建立科学的配件库存结构

2019-03-01□王林

□ 王 林

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

1 概述

随着汽车销售市场竞争的日益激烈,售后服务的市场地位越来越重要,成为各汽车主机厂竞争的另一主战场,在售后服务中,配件供应无疑是重中之重,也是各汽车主机厂和汽车维修服务站的重要盈利来源。然而,由于市场环境的快速变化,新车型的不断推出,用户对维修服务的要求进一步提高,配件管理也遇到很多挑战,如何建立准确、高效、经济的配件库存结构,以便实现精准供应成为各主机厂面临的重要问题。

2 配件库存现状

经过长期的库存积累和产品快速的新旧更替,各汽车主机厂和售后维修服务中心对于配件的库存管理出现了很多困难和问题。

首先,配件库存据高不下。根据国家三包法规,停产车型在10年内主机厂有责任和义务确保维修配件供应,实际上各企业的要求都是超过了此标准,基本上是汽车生命周期内保证维修配件的供应。结果是经过长期的积累,各主机厂和各服务中心的配件库存逐渐升高,据高不下,并且有继续创新高的冲动。同时后续库存压力巨大:连续多年汽车市场的快速成长,各主机厂推出更多的新产品占领市场,配件的品种数急剧增加,基本都达到10万品种以上,后期每年还以10000条左右的数量在急速增加。

另外,配件库存结构不太合理。由于库存配件中已换代车型配件配件比较多,很多配件使用量少销售缓慢,此部分零件却库存占比大,反而快销品缺东少西。库存结构不太合理,有很大的无效库存和过量库存,库内库存量虽然很高,但具体使用时总有缺件,需要等待重新采购,从而给用户造成维修等待,用户满意度降低。

配件存储场地紧张,影响仓储效率。由于过量库存和无效库存量大,仓库存储仓位有限,造成仓位紧张,新增零件无合适的地方存放,给仓储管理带来影响,运作效率降低,现场5S混乱,运作安全受到威胁。

配件占用资金量大。高库存,管理成本增加,呆滞件增加,维修站的盈利很大程度上转变成了配件库存,结果是影响服务中心的资金周转,导致经营压力增大。

这些归根结底就是高库存、库存结构不合理所致。

3 衡量库存水平的指标

虽然各配件仓库存货不同,条件不一,但衡量仓库库存管理水平的指标一般是相同的:需求满足率和库存周转率。

满足率分为及时满足率和整体满足率:

A.及时满足率:对于用户/服务站的需求,以能够立即从库房中提供配件以满足用户所需的比例。

及时满足率又细分为及时品种满足率和及时数量满足率。

及时数量满足率=当月用户(服务站)需求配件及时满足的数量合计/当月用户(服务站)需求配件数量合计*100%

及时品种满足率=当月用户(服务站)需求配件及时满足的品种合计/当月用户(服务站)需求配件品种合计*100%

(说明:在某一配件数量100%满足下,此配件品种才算满足)。

库存的目的是为了满足,所以,为确保满足率达到一定的水平。各主机厂都对满足率提出了很高的要求,同时各主机厂内部也对满足率作为具体运作部门的一项重要的考核指标:

及时品种满足率≥95%;

库存周转率:

库存周转率是一年周期内,为满足用户销售需求,库存存货周转的次数。在满足用户需求的前提下,通过库存周转率的高低来衡量库存水平的高低。

库存周转率=年销货成本/当年平均存货成本

=月销货成本/当月平均存货成本×12

不同行业,年库存周转率不一样,店商要求很高,一般在10次/年左右,汽车工厂低些,但也要求在6次以上。

4 如何解决各汽车公司面临的高库存问题

为了保证需求满足率,很多厂家盲目增加库存,满足率提高了,但周转率降低,同时也付出了很大的代价,库存成本增加,仓储运作费用增加,仓储场地费用增加,仓储呆滞件增加。

表面上,高满足率对应低周转率,高周转率对应低满足率,其实不然,随着网络和大数据分析的应用,通过供应链的优化逐步给于解决。

如何解决高库存,在高满足率情况下,提高周转率库?

A.优化供应链架构,减少过程库存。

首先,我们分析整个供应链,如下图:各汽车公司为了及时相应市场,基本都是二级或三级的配件库架构设置,实物流的方向是:配件从供应商端生产开始,首先配送到汽车公司配件一级库,在一级库内进行一段存储,然后从一级库配送到二级库,在二级库又经过存储,最终从二级库到4s店,由4s店提供给用户。

A+A1 B+B1 C+C1 D+D1

(说明:A B C D代表维持正常供应的存货数量;A1 B1 C1 D1代表应对需求波动的安全存货数量)

多级供应链模式,链长导致存货量大。

总存货量 Y=A +A1+ B +B1+ C +C1+ D+D1

上图是典型的配件物流供应链,然而在所有供应链中,只有4S店的库存才是直接面对用户的库存,才是保障维修及时的保障用户满意度的有效库存,其他库存均是过程库存,不产生任何效益,反而还会占用很大的人力、物力和费用资源。所以降低库存,不降低服务满意度的最有效的办法,就是减少中间环节,减少不必要的过程库存,使供应链简单,缩短——短链:

A +A1 e +e1 D+D1

总库存: Y1 = A + A1 + e + e1 + D + D1

如上图,通过供应商直接供应二级库,减掉配件一级库;同时部分供应商直接送货到4S店,相应减少对应的库存: Z=Y-Y1

=B+B1+(C+C1-e+e1)

我们实际工作中已经逐步在推广落实,例如:

发动机油品、变速箱油等油品:我们汽车公司仅仅负责商流和资金流,具体的物流已经直接从供应商到4S店,减少了物流费用同时,减少了不必要的库存。

空气滤清器、机油滤清器等:已经开始由供应商送柳州一级改送配件在南京、西安、青岛的二级库,减少20%的无效库存。

轮胎:我们正在落实由供应商借助自身物流网络直接送4s店,节约物流费用的同时,减少一级、二级库存。

在整个推广过程中,信息系统互联是关键,随着我们的努力,会有越来越多的配件减少中间物流环节,实现精益的短链供应。

B.加大供应频次,降低最高库存。

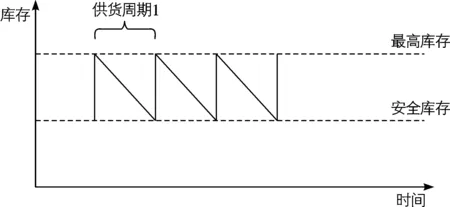

库存量的多少是在安全库存增加一个供应周期内的销量构成,如下图所示:

同样的安全库存,随着供货周期的缩短(由供货周期2变成供货周期1),最高库存降低,总库存降低。

所以要降低库存的最好的办法之一就是缩短供货周期,加大送货频次。

我们现在也在逐步的具体落实中,具体做法是:

首先,对配件进行分类,分成本地供应件和异地供应件,同时又分成销售量大件和销售量少件。对于本地供应的销售量大件优先推进,比如前保险杠、后保险杠,由原来月配送落实到周配送,逐步到一周两次配送,有些品种实现天配送,经过运行一段时间的运行,库存减少30%以上,但配送成本基本保持未有明显增加。其次,推进本地销量少的件,最后推进异地件,为了在推进中降低物流成本,对于不同的情况使用不同的物流模式,比如,本地销量少的配件,采用上门循环取货方式实现,对于异地件采用异地集中,统一发运模式。当然在具体运作过程中会碰到不同的困难,但总的方向不要变,分批分步逐步推进。

通过近两年的推广,配件销量增加了20%多,但库存仅增加10%左右。

C.进行ABC分类,建立科学的库存结构,分级存放,控制库存。

19世纪柏拉图(Vifredo Pareto)所发现的二八现象在配件存货管理上也是适用,即20%的项目,占了配件销售量的80%,30%的项目占配件销售量的15%,剩余50%的项目则只占销售总值的5%而已。利用此原理我们可对配件品种进行分类:既配件的ABC分类。通过ABC分类,从而对不同的品项,施以不同的控制方式,以达到存货精益管理。

ABC分类原则

根据ABC分类,建立科学的库存结构:对配件供应链中的各环节,根据ABC分类不同而存储不同品项,如下图所示,这样即避免各级别库全品种备货的浪费,有效控制库存,同时又有效保障了配件的最大需求供应。这是控制配件库存最有效的管理方式之一。

在具体的实际工作中,根据配件ABC分类,对各库品种进行规划,柳州一级库,全品种存放,南京、青岛和西安等二级库仅库存AB类和少量的C类零件;同样对于4S服务中心,一级站多品种存放,二级站仅存放AB类零件。

并且,ABC分类不是一成不变的,会每季度按照最新销售量对分类进行调整,同时会依据新的分类对各库的库存进行及时调运,这样会减少库存积压和提高库存周转。

D.科学设置,控制安全库存。

安全库存是为了预防市场需求的变化和供应商供货的波动而设定的缓冲库存,也会直接影响库存的高低,所以科学设置安全库存也是降低库存量的有效方法之一。

设置安全库存最主要考虑的因素是供应商供货的准时性和市场需求的波动。严格意义上的安全库存设定是通过大数据统计和计算得来的,建立在历史数据的基础上的。但通常工作中,为了简单和易于操作,我们一般使用一个供应周期的市场平均需求量作为安全库存数,同时,对于市场需求波动大的零件,采用专家判断法,给于适当的放大系数。

5 结束语

随着大数据应用推广和快递物流业的发展,配件供应链会逐步趋于扁平,实现短链;同时随着用户需求的提高,更多的库存品项会前移,前移到4S店或汽车公司的前移二级库,库存结构会更接近市场,更科学。在日益激烈的汽车销售竞争中,我们希望通过配件人的聪明和才智,通过物流人的不懈努力,实现布局合理,供应快速,库存精益,成本经济的智慧供应链体系,最终用户满意,超出顾客期望,为整车的销售贡献力量。