基于不同评价方法的沥青疲劳寿命对比研究*

2019-03-01余峰许苑

余 峰 许 苑

(武汉市交通工程建设投资集团有限公司1) 武汉 430063) (武汉理工大学交通学院2) 武汉 430063)

0 引 言

开裂是造成沥青路面服役寿命下降的主要原因之一,它包括低温开裂和疲劳开裂,通常低温开裂由温度因素引起,疲劳开裂由路面不断承受车辆的重复荷载产生[1-2].由于车辆荷载是必须影响因素,疲劳开裂通常被认为是常温下造成路面裂缝的主要原因,疲劳开裂的发展过程为在重复剪切作用下产生疲劳至逐渐产生微裂纹,最后发展至宏观裂纹,裂纹开裂至一定程度后造成沥青路面的破坏使其不能继续承受荷载作用,这种抵抗裂缝发展所持续的时间被称为疲劳寿命.

沥青作为沥青混合料的重要组成部分,沥青混合料的疲劳开裂很大程度取决于沥青的抵抗疲劳性能,现有关于沥青疲劳的试验体系逐渐建立,探究合理的疲劳指标更利于全面准确地评价沥青的抵抗疲劳性能.随着研究的不断深入,沥青疲劳开裂发展过程中力学参数的明显突变点普遍被认为沥青发生质的变化.基于此不同的疲劳寿命定义方法也被确定,这些疲劳寿命的评价方法实质是对一定条件下沥青疲劳发展阶段的定义,其主要目的和作用是设定沥青疲劳破坏的判定标准并方便不同类型沥青疲劳寿命的比较[3-5].Mitchell等[6]对沥青进行疲劳试验,采用基于耗散能的评价方法计算出沥青疲劳裂缝不同发展程度的能量耗散数值,确定了微裂缝和宏观裂缝的过渡点,明确了评价方法的物理意义.孙大权等[7]对沥青不同疲劳寿命评价方法的一致性进行分析,并采用区分度衡量了不同评价指标的敏感性,同时根据不同的应力水平建立了沥青的疲劳寿命预估方程.由于一些评价方法的计算公式复杂,其数据处理困难,同时有些方法基于固定的试验模式,其适用性不够广泛.目前缺少各评价方法的对比和相关性分析,这不利于有效准确地评价沥青抵抗疲劳性能.

文中通过对四种沥青进行重复剪切试验,对比了不同沥青的抵抗疲劳性能,分析了不同应力水平下沥青的疲劳寿命变化规律;采用不同评价方法计算其疲劳寿命,并对比出各方法的差异性,同时采用关系式进行不同疲劳寿命的转化拟合,实现不同评价方法的转换,并解决适用性受限这一困难.

1 材料与试验

以50#基质沥青、70#基质沥青、改性沥青A及改性沥青B这四种沥青作为研究对象,其中改性沥青的制备方法如下:对两种70#基质沥青分别加热至150 ℃,加入质量分数为4%的改性剂.在控温装置下采用高速剪切机对沥青和改性剂进行充分搅拌,在3 000~4 000 r/min的转速下搅拌45~60 min,制成改性沥青A和改性沥青B.

对四种沥青进行20 ℃,10 Hz条件下的时间扫描试验,直至沥青破坏,剪切试验采用直径为8 mm的板进行,控制沥青试样厚度为2 mm.

2 评价方法及数据分析

2.1 疲劳寿命评价方法

2.1.1模量控制法

模量控制法是一种基于动态剪切模量变化情况来定义沥青疲劳寿命的表象评价方法,此指标是目前使用相对广泛的经验性指标.Raithby等[8]根据经验性分析,认为沥青的动态剪切模量下降为初始值的50%时沥青发生疲劳破坏,并将此时所对应的加载次数作为沥青的疲劳寿命.该判定模式虽然采用沥青的流变力学指标进行判定,简单直观,易于确定,但对于破坏标准的确定具有推测性,缺乏理论依据,没有明确的物理意义,且在不同沥青疲劳寿命的比较中可以发现其受初始动态剪切模量影响较大.

2.1.2累积耗散能比法

由于沥青黏弹性材料的特性,在受到正弦形式的加载时,应变变化会滞后于应力变化,因此,在受载过程中沥青得到的能量与卸载过程释放的能量并不平衡且前者大于后者,两者能量之间的差值可采用滞后环形曲线的面积计算,由做功关系可知该曲线围成的面积是每次加载过程中的耗散能.

累计耗散能比法(cumulative dissipated energy ratio method)通过计算耗散能的变化情况来分析沥青的疲劳开裂发展过程从而确定其疲劳寿命,耗散能和累积耗散能比的计算见式(1)~(2).

(1)

(2)

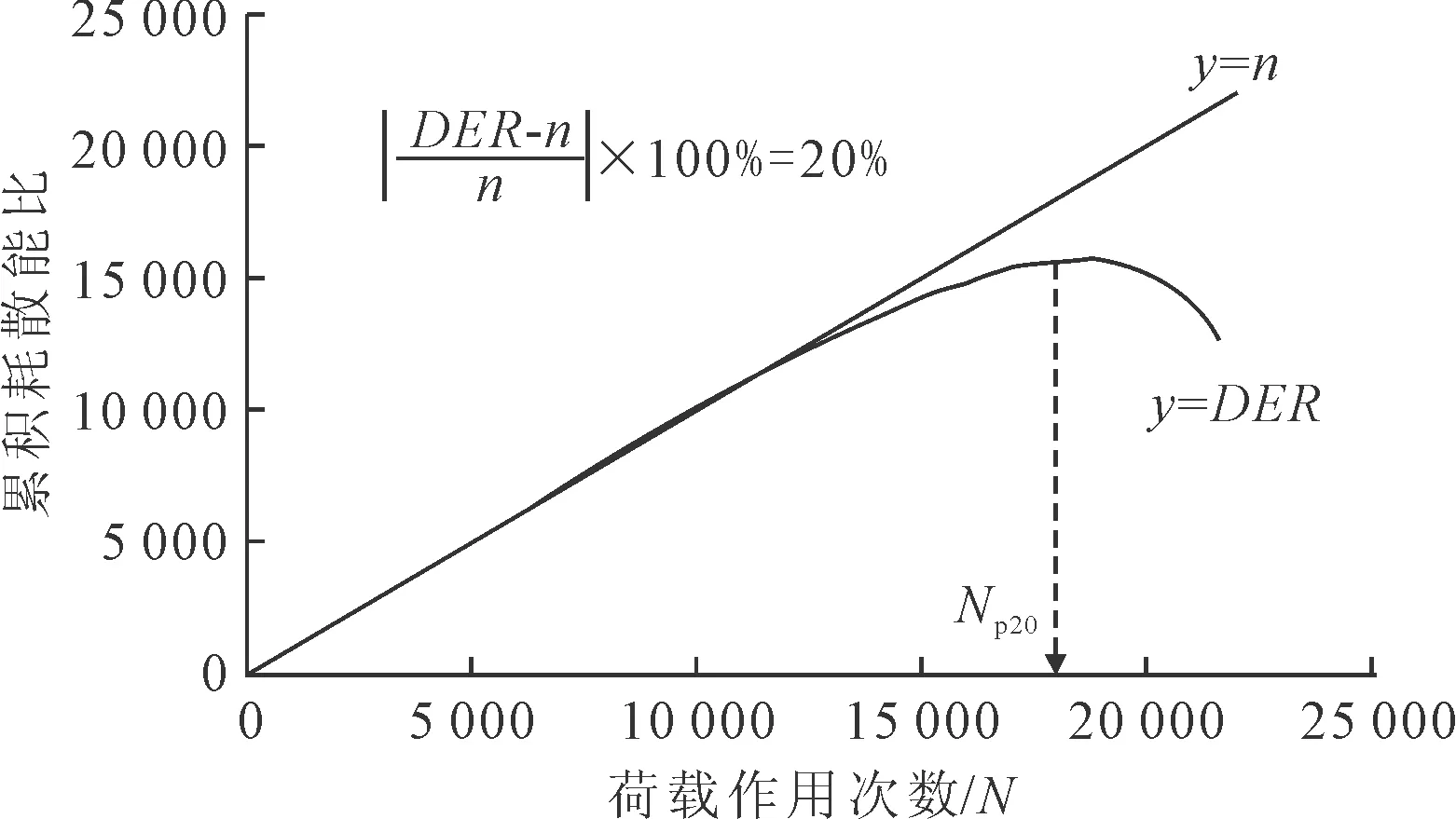

图1为累计耗散能比法示意图,沥青在初始受荷载阶段内每个加载周期所产生的耗散应变能基本相同,此时沥青的疲劳发展处于一个线性阶段,随着加载周期的增长,累积耗散能比曲线逐渐偏离线性直线,偏离程度慢慢变大,说明沥青在承受不断重复荷载的过程中产生了开裂,并且需要更多的能量用于发展开裂,累积耗散能比法定义沥青的累积耗散能比曲线偏离线性曲线20%程度时的加载次数为疲劳寿命Np20.

图1 累计耗散能比法示意图

该方法从沥青在加载周期中能量的耗散情况准确地推断沥青疲劳发展过程,比单一的靠模量数值变化程度进行判定更具有说服力,但其采用累积耗散能比曲线偏离线性直线20%时的加载次数为疲劳寿命的破坏标准仍然存在争议.

2.1.3耗散能变化率法

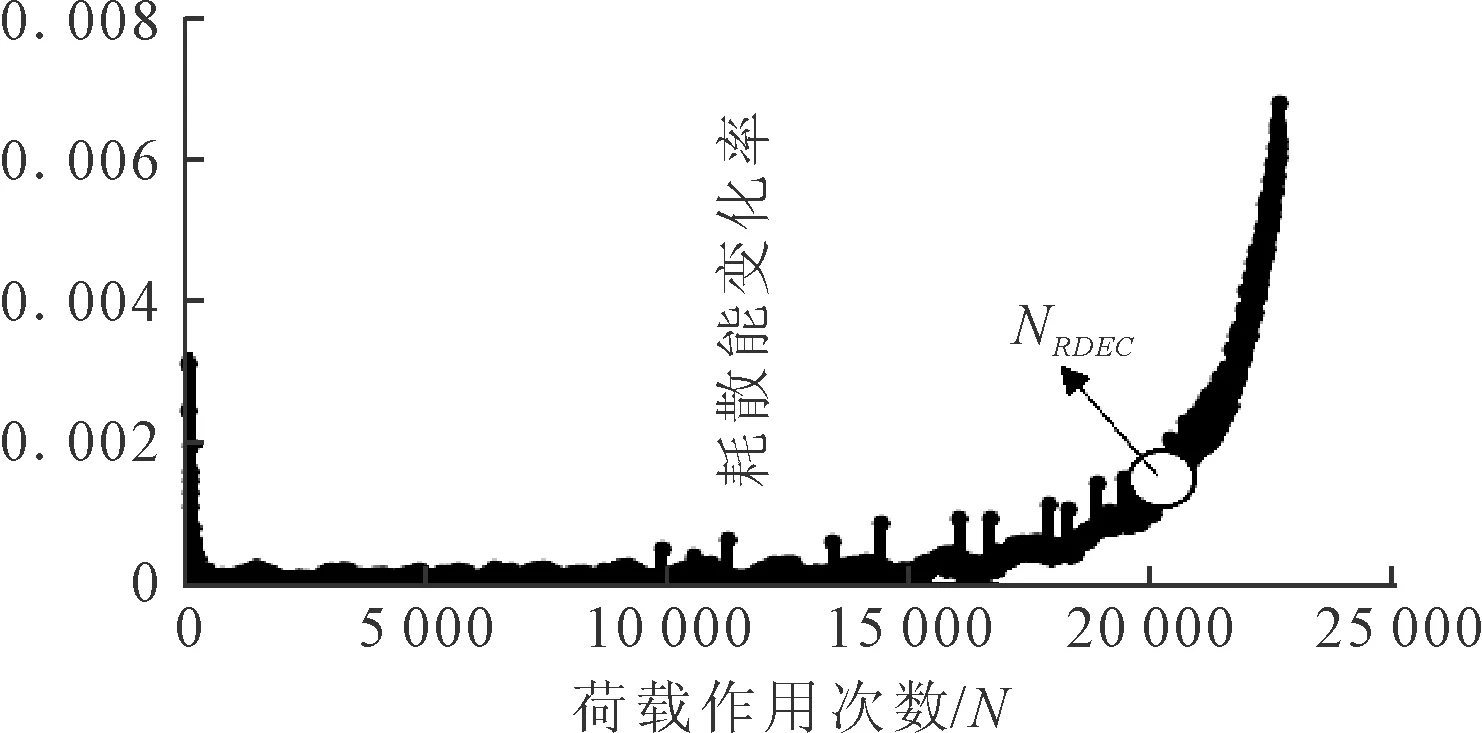

耗散能变化率法是采用能量变化的规律来分析沥青的疲劳破坏状况,其具体示意见图2,由图2可知,沥青的耗散能变化率大体经历三个阶段,从初始阶段的急剧下降至发展平缓,最后是陡然上升的趋势.耗散能变化率法是根据相邻周期耗散能变化率曲线的突变拐点来确定其疲劳寿命Nfm,耗散能变化率的计算公式为

(3)

式中:RDECa为第a次加载周期相对于第b次加载周期的平均耗散能变化率;wa,wb分别为第a次和第b次加载周期所对应的耗散能.

图2 耗散能变化率随加载次数示意图

与DER方法类似,RDEC方法同样从能量角度出发分析沥青的疲劳发展过程,其主要通过相邻周期之间能量差的变化速率进行判定,消除了其它因素产生的能量,该计算方法对裂缝发展所需要的能量更具有针对性,计算更为准确有效.但其同样存在不足,受试验仪器精度计算和相邻加载周期不稳定的影响,在进行该曲线绘制时会产生一些噪点,这些噪点会影响到曲线的拟合从而影响拐点的确定,导致根据拐点确定疲劳寿命较为困难.

2.1.4简化能量耗散率法

Rowe在对沥青混合料疲劳性能的研究过程中,提出简化能量耗散率(reduced dissipated energy ratio,RDR)的疲劳寿命计算方法,其具体计算公式为

(4)

绘制R曲线,发现能量耗散率在应力控制模式下出现明显拐点,见图3,定义拐点处所对应的加载次数为疲劳寿命NRDR.

图3 简化能量耗散率示意图

将对沥青混合料抵抗疲劳性能研究转移到沥青疲劳研究中,简化能量耗散率法所确定的疲劳寿命对于疲劳方程拟合具有很好的适用性.但对于应变与应力控制模式下曲线的变化规律不一致,在应力控制模式下曲线具有明显拐点,采用出现拐点作为破坏标准易于确定疲劳寿命,因此该种方法一般适用于应力控制模式下疲劳寿命的确定.

2.2 数据分析

上述沥青疲劳寿命的计算均根据沥青发展至不同疲劳程度确定,它们之间的破坏标准不一致.为深入研究这些破坏标准之间的联系,找到各疲劳寿命方法之间的相关性.本文对四种沥青进行不同应力水平下的时间扫描试验,使其达到完全破坏状态,计算出不同评价方法下的疲劳寿命,见表1.

表1 不同评价方法下的沥青疲劳寿命

由表1可知,沥青的疲劳寿命均随着应力水平的增大有所下降,说明荷载的增大会加速沥青抗疲劳性能的下降.在160 kPa下,疲劳寿命Nf50的排序为70#>B改性>A改性>50#,在180,200以及220 kPa下,排序为70#>50#>B改性>A改性;而在240 kPa的应力水平下,疲劳寿命Nf50的排序为50#>70#>B改性>A改性,这一变化说明应力水平会改变沥青抵抗疲劳的能力,四种沥青中50#基质沥青的抗疲劳性能受应力水平影响最小.

同样可以发现,采用模量控制法确定的疲劳寿命Nf50均高于另外三种方法确定的疲劳寿命,并且另外三种方法计算的疲劳寿命比较接近.这说明模量控制法所对应的疲劳开裂程度比其它疲劳寿命方法的更为严重,对沥青的疲劳破坏标准更低一些.为了更准确地说明不同疲劳寿命之间的关系,对它们采用量化形式的拟合分析.对上表中不同评价方法计算得到的疲劳寿命采用二维坐标进行绘制,采用关系式进行拟合,见图4.

图4 不同疲劳寿命的转化关系

由图4可知,不同疲劳寿命之间均存在良好的线性关系,均可采用y=kx+b的形式进行转化,并且拟合度较高.其中Nf50与Np20,NRDEC,NRDR之间关系式的斜率值在0.8左右,而Np20,NRDEC,NRDR三者之间的斜率值在1左右,说明Nf50大于Np20,NRDEC,NRDR,而Np20,NRDEC,NRDR三者较接近,这一拟合结果与初步分析的结果一致.依据这一关系可以进行不同疲劳寿命相互之间的转化,解决不同评价方法适用性受限的问题.不同类型沥青在不同应力水平下的各疲劳寿命均可实现相同关系式的转化,说明评价方法破坏准则的确定与沥青类型无关.

3 结 论

1) 对比了四种沥青疲劳寿命的评价方法,从物理意义的角度对它们的优缺点进行分析,根据计算公式确定了它们的适用性.

2) 对比了四种沥青在不同应力水平下的疲劳寿命Nf50,发现随着应力水平的增大,疲劳寿命的排序发生改变,其中50#基质沥青抵抗疲劳性能受应力水平的影响最小;同时发现随着应力水平的增大,沥青的疲劳寿命逐渐减小,抵抗疲劳性能降低.

3) 根据试验数据发现采用模量控制法计算的Nf50一般大于其他三种方法的计算值,Np20,NRDEC和NRDR三种评价方法采用的破坏准则较为接近,它们所对应的损伤程度相似,Nf50相对来说有较低的破坏准则.

4) 通过对Nf50,Np20,NRDEC,NRDR进行关系式的拟合,发现它们存在线性转化关系,Nf50与Np20,NRDEC,NRDR之间关系式的斜率值在0.8左右,Np20,NRDEC,NRDR三者之间的斜率值在1左右,这一结果可以实现不同评价方法的相互变换,同时解决了它们适用性受限的问题,也说明了评价方法与沥青类型无关.

下阶段将针对不同方法的缺点进行相应的改进,得到更为真实的疲劳寿命,使之能更加准确地表征沥青抵抗疲劳性能,在采用能量方法评价疲劳开裂时需要考虑到其他损伤形式的能量耗散.