煤/气混燃锅炉再热汽温偏差调整实验

2019-03-01闫俊伏赵学斌

闫俊伏,赵学斌

煤/气混燃锅炉再热汽温偏差调整实验

闫俊伏,赵学斌

(山西兴能发电有限责任公司,山西 太原 030206)

为了研究混燃高炉煤气对炉膛上部烟气速度偏差的影响,对不同高炉煤气热量混燃比工况进行了数值模拟,得到炉膛上部烟气速度偏差随着高炉煤气热量混燃比的增加而增大。针对混燃高炉煤气引起的再热汽温偏差问题进行了分离燃尽风水平摆角优化调整实验,得到了最佳摆角组合。结果表明:分离燃尽风(SOFA)的1号、2号、3号、4号喷口水平偏转角度依次为–7.5°、+7.5°、+7.5°、–7.5°时,再热汽温偏差由17.10 ℃降低到了2.55 ℃,再热汽温为536.4 ℃,主蒸汽汽温偏差为4.15 ℃,主蒸汽温度为538.7 ℃。

高炉煤气;煤/气混燃;烟气速度;再热汽温;偏差;调整实验;分离燃尽风;水平摆角

随着燃煤锅炉低NO燃烧改造,分级配风对燃煤锅炉热量分配和汽温偏差的影响越来越受到重视,尤其是对于采用分离燃尽风(SOFA)技术的四角切圆燃烧煤粉锅炉,其分离燃尽风水平和竖直摆角对烟气温度、速度偏差的影响得到相关学者的关注。Park等人[1-2]通过数值模拟和实验研究了800 MW四角切圆纯燃煤锅炉存在的主蒸汽温度偏差现象,结果表明燃尽风摆角对炉膛温度场和流场有一定的影响,进而影响末级过热器出口主蒸汽温度;同时,通过分离燃尽风和紧凑燃尽风摆角调整实验对其摆角进行优化,使得主蒸汽温度偏差从27 ℃降到9 ℃。肖琨等[3-4]研究了低氮改造对纯燃煤锅炉蒸汽温度的影响,表明分级配风技术通过改变炉膛火焰中心高度影响主蒸汽温度和再热蒸汽温度。靳允立[5]分析了纯燃煤锅炉低NO燃烧技术对热量分配的影响,发现增加分离燃尽风后引起热量分配向水冷壁区迁移,使得主蒸汽温度和再热蒸汽温度偏低。吴乃新等[6]考察了分离燃尽风喷嘴水平反向偏转对再热汽温偏差的影响,结果表明分离燃尽风喷口反向偏转会使水平烟道左右侧烟气流速偏差减小,但是其对烟气温度偏差影响较小,也并未完全消除烟气温度偏差。李树田等[7]试验得到分离燃尽风反切15°明显降低水平烟道内吸热偏差。郭岸龙等[8-9]通过数值模拟得到了分离燃尽风水平反切、减小二次风挡板开度、增大分离燃尽风挡板开度均能改善炉膛出口烟温偏差。

四角切圆燃烧的煤/气混燃锅炉机组运行过程中,煤气配比变化频繁,导致炉内配风方式多变,从而引起炉内流场变化;不同燃料燃烧产生的烟气量差异较大,燃料配比变化导致烟气量波动较大,炉内速度场也随之变化;分级配风技术不仅改变了炉膛主燃区和燃尽区的配风比率,也改变了炉膛高度方向烟气速度分布,尤其是炉膛内切向速度,合理调整主燃区和燃尽区燃料风喷口摆角可削弱炉膛出口烟气切向速度引起的旋转动量,进而可改善汽温偏差、避免再热汽温偏低及减少事故喷水降温。

1 研究对象

本文研究对象为某300 MW煤粉混燃高炉煤气和焦炉煤气四角切圆燃烧锅炉机组。该机组额定工况下,高炉煤气和焦炉煤气的设计最大热量混燃比(单位时间输入锅炉炉膛内的燃料放热量占总输入热量的百分比,%)为38%。

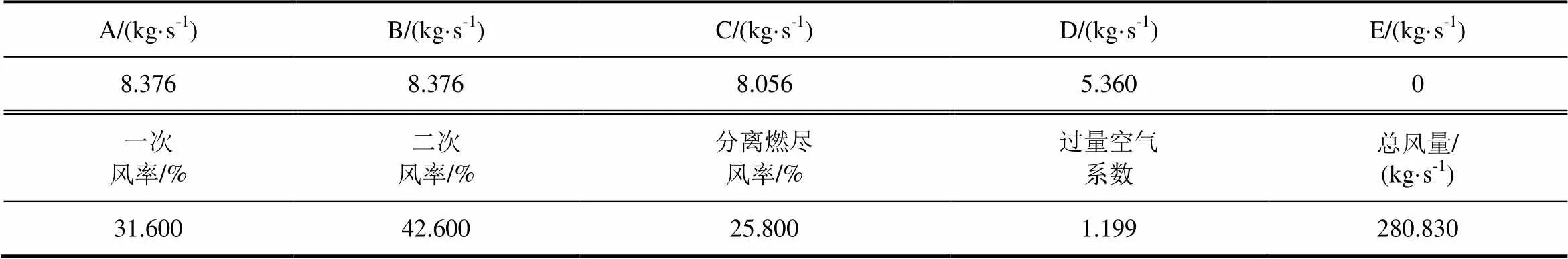

锅炉燃烧器布置如图1所示。其中,图1a)为锅炉炉膛,图1b)为燃烧器布置,图1c)为燃料、一次风、二次风及分离燃尽风的喷入角度。煤粉和煤气在主燃区喷入炉膛混合燃烧形成还原性气氛,烟气中携带的未燃尽碳颗粒和可燃气体成分进入燃尽区燃尽。主燃区包括高炉煤气喷入区、A—C煤粉区及D—E煤粉区3个燃烧区;燃尽区为SOFA喷口以上区域。燃烧器由2层高炉煤气喷嘴组(GAA和GBB),5层煤粉喷嘴(从A到E),15层二次风喷口(除GA、AA、AB、BC、CC、DD、DE及EE外),还包括7层位于高炉煤气喷嘴和煤粉喷嘴周围的周界风喷口:GAS、GBS、AS、BS、CS、DS及ES),4层SOFA喷口(从SOFA1到SOFA4),4层焦炉煤气喷口组成,4层焦炉煤气喷口分别布置在二次风喷口GA、AB、BC及DE的中心位置。一次风携带煤粉沿线1的方向喷入炉膛形成逆时针的切圆,二次风AA、CC、DD、EE和一次风的喷入方向相同,二次风GA、AB、BC、DE及焦炉煤气沿线2的方向喷入炉膛进行混合燃烧。一次风和分离燃尽风喷口可实现上下摆动20°。模拟工况的燃料与配风情况见表1,工况负荷均为300 MW。

表1 燃料与配风分配

Tab.1 Distribution of the fuels and air

受热面布置及主、再热蒸汽流程如图2所示。炉膛内布置分割屏过热器和后屏过热器,水平烟道内依次布置屏式再热器、末级再热器及末级过热器,尾部烟道内分别布置竖直低温过热器、水平低温过热器及省煤器。该机组主、再热蒸汽设计参数见表2。

表2 锅炉蒸汽设计参数

2 数值模型

锅炉内煤粉燃烧涉及多个复杂的物理化学过程的相互耦合,包括多相湍流流动、传热过程、气相和固相反应等。这些物理化学过程可以通过建立基本守恒方程、气固两相流动模型、湍流流动模型、辐射换热模型及煤粉燃烧模型等来描述,并结合相应的初始和边界条件求解相关问题。

本文采用基于欧拉-拉格朗日法的颗粒轨道模型,该方法是将连续相在欧拉框架下进行求解,将离散相在拉格朗日框架下求解颗粒的轨道方程。在该模型中,首先计算连续相流场,然后将离散相视为独立存在的颗粒,再结合连续相流场计算离散相颗粒的轨迹,最终实现追踪颗粒的轨迹。辐射换热模型选择广泛应用的Discrete Ordinates(DO)模型,DO模型把辐射传播方程(RTE)转化为空间坐标系下的辐射强度运输方程,求解的辐射强度运输方程数量与立体角方向数量相同。

煤粉挥发分析出两步竞争反应模型在不同的温度具有不同挥发分析出速度。焦炭在实际燃烧过程中,已反应的焦炭会形成多孔碳灰,包裹在未反应的焦炭周围,因此采用修正多表面反应模型计算焦炭燃烧过程。

运用Gambit软件生成网格。为了获得高质量六面体网格,本文采用分区划分网格技术,将整个计算区域分为冷灰斗区域、燃烧器下部区域、燃烧器区域、燃烧器上部区域、折焰角区域、屏式过热器区域及炉膛出口区域7个部分。锅炉炉膛壁面取无湍流运动,并且无滑移条件,水冷壁壁面温度按照汽包压力下的饱和温度设定为628 K。分隔屏和后屏温度依据锅炉受热面壁温监测系统监测的温度设定为678 K和778 K。

一次风、二次风、燃尽风及煤气入口均采用速度入口边界条件。一次风风速由各层煤粉燃烧器喷口面积和一次风量折算得到。煤气喷嘴出口速度由煤气总量与总的喷嘴面积计算得到。煤粉采用颗粒入射的方式喷入炉膛。锅炉炉膛出口采用压力出口边界条件。

详细的计算模型描述、网格划分技术及质量、网格无关性检验、边界条件设置、计算模型实验验证等参见文献[10-12]。

3 混燃高炉煤气对速度偏差的影响

实验过程中发现,随着高炉煤气热量混燃比的不断增加,再热汽温偏差也随之不断增加。为了深入研究高炉煤气混燃比对再热汽温偏差的影响,对不同高炉煤气热量混燃比工况进行了数值模拟计算,研究增加高炉煤气热量混燃比对烟气速度偏差进而对汽温偏差的影响。

数值模拟结果表明:当高炉煤气热量混燃比为7%时,大部分区域烟气速度小于10 m/s,局部区域烟气流速为11 m/s左右;高炉煤气热量混燃比增 加到12%时,炉膛中心区域烟气速度已经达到了 11 m/s,局部区域烟气速度最高达到了13 m/s;继续增加高炉煤气热量混燃比到17%时,大部分区域烟气速度为11 m/s,局部区域达到了13 m/s,且其高速区域比高炉煤气热量混燃比为12%工况要更大。

图3为水平截面位置=42 m处不同高炉煤气热量混燃比工况水平烟道烟气速度矢量图。从图3可以看出,随着高炉煤气热量混燃比的增加,水平烟道内烟气速度偏差不断加剧。综合分析可知,增加高炉煤气热量混燃比使得烟气进入屏区前旋转速度增强,进而造成水平烟道内的烟气流速偏差加剧。

4 汽温偏差调整实验

烟气侧调节主要是削弱炉膛出口烟气旋转动量,通常采用的方法是将SOFA喷口水平旋转一定角度。本文研究的锅炉SOFA喷口的水平摆动幅度为±10°,当SOFA摆角指示为0°时,其入射角度与一次风相同,一次风沿线1的方向喷入炉膛形成逆时针的切圆。SOFA水平摆角示意如图4所示。

图4 SOFA水平摆角示意

实验研究了SOFA水平摆角对烟温偏差和汽温偏差的影响,实验工况的焦炉煤气热量混燃比为8.89%,高炉煤气热量混燃比为15.97%。实验测得:锅炉四角的SOFA喷口摆角均为0°时,再热汽温偏差为17.1 ℃,主蒸汽汽温偏差为2.2 ℃。为了削弱再热汽温偏差,针对SOFA水平摆角进行了调整实验。实验工况见表3。

表3 SOFA喷口水平摆角

Tab.3 Yaw angle of the SOFA

5 结果与分析

首先,采用数值模拟方法研究了工况0的速度偏差及温度偏差情况。图5为锅炉水平烟道不同高度水平截面速度矢量图。由图5可以看出:水平烟道下部存在明显的速度偏差,炉膛右侧的烟气流速大于炉膛左侧的烟气流速;随着高度的增加,左右侧的速度偏差逐渐削弱;当高度为46 m时,速度偏差已经不明显,左右侧速度较为均匀。由此可见,水平烟道的速度偏差主要位于水平烟道下部。

图6为工况0末级再热器前垂直烟气主流方向竖直截面烟气流速云图。由图6可以看出,右侧的烟气平均流速大于左侧的平均流速。

为了研究末级再热器前烟气温度偏差情况,截取了工况0末级再热器前垂直烟气主流方向竖直截面烟气温度分布,结果如图7所示。由图7可以看出,烟气高温部分明显偏向右侧,右侧的烟气平均温度较左侧高68.68 K。

为了解决再热汽温偏差大问题,对SOFA喷嘴进行水平摆角调整实验(表3)。图8为从工况0调整到工况 1过程中再热汽温偏差和再热汽温变化情况。由图8可见,SOFA 1号、2号、3号、4号的偏转角度依次为–7.5°、+7.5°、+7.5°、–7.5°时,再热汽温偏差由17.1 ℃降低到了2.55 ℃,降低了14.55 ℃,再热汽温为536.4 ℃。

为了研究实验调整后工况1的烟气速度和温度偏差情况,运用数值模拟计算了工况1末级再热器前烟气速度和温度场。图9为工况1的锅炉水平烟道不同高度水平截面速度矢量图。由图9可以看出,工况 1的=42 m、=44 m及=46 m水平面的速度矢量分布都较为均匀。对比工况0和工况1同一水平面的速度矢量可以发现,工况1的=42 m及=44 m水平面的速度矢量明显较工况0均匀,表明SOFA水平摆角调整实验可有效削弱残余旋转动量引起的烟气速度偏差。

图10为工况1末级再热器前垂直烟气主流方向竖直截面烟气流速云图。由图10可以看出,实验调整SOFA水平摆角后,烟气速度偏差明显减小。

图11为数值模拟得到工况1对应的末级再热器前烟气温度分布云图。由图11可以看出,工况1对应的末级再热器前烟气温度分布更加均匀,说明实验调整得到工况1对应的SOFA水平摆角可以有效削弱烟气流动的残余旋转动量,使得烟气速度和温度趋于均匀。

6 结 论

1)当高炉煤气热量混燃比为7%时,大部分区域的烟气速度小于10 m/s,局部区域烟气流速为11 m/s左右;增加高炉煤气热量混燃比到17%时,大部分区域烟气速度为11 m/s,局部区域达到了13 m/s。因此,增加高炉煤气热量混燃比使得烟气进入屏区前旋转速度增强,进而造成水平烟道内的烟气流速偏差加剧。

2)SOFA水平摆角调整后,水平面的速度矢量明显趋于均匀,烟气速度偏差明显减小,末级再热器前烟气温度分布更加均匀。

3)SOFA水平摆角实验得到SOFA 1号、2号、3号、4号的偏转角度依次为–7.5°、+7.5°、+7.5°、–7.5°时,再热汽温偏差由17.10 ℃降低到了2.55 ℃,再热汽温为536.4 ℃,主蒸汽汽温偏差为4.15 ℃,主蒸汽温度为538.7 ℃。

[1] PARK H Y, BAEK S H, KIM Y J, et al. Numerical and experimental investigations on the gas temperature deviation in a large scale, advanced low NO, tangentially fired pulverized coal boiler[J]. Fuel, 2013, 104(2): 641-646.

[2] PARK H Y, BAEK S H, KIM H H, et al. Reduction of main steam temperature deviation in a tangentially coal-fired, two pass boiler[J]. Fuel, 2016, 166: 509-516.

[3] 肖琨, 张建文, 王振东. 600 MW亚临界锅炉低氮改造后汽温特性研究[J]. 动力工程学报, 2015, 5(9): 699-703. XIAO Kun, ZHANG Jianwen, WANG Zhendong. Study on steam temperature characteristics of a 600 MW subcritical boiler after low-NOretrofit[J]. Journal of Chinese Society of Power Engineering, 2015, 5(9): 699-703.

[4] 肖琨, 高明, 乌晓江, 等. 空气分级低氮燃烧改造技术对锅炉汽温特性影响研究[J]. 锅炉技术, 2012, 43(5): 62-65. XIAO Kun, GAO Ming, WU Xiaojiang, et al. Effect of air staging low NOcombustion technology on boiler steam temperature characteristic[J]. Boiler Technology, 2012, 43(5): 62-65.

[5] 靳允立. 低NO燃烧技术改造对切圆燃烧锅炉热量分配的影响[J]. 中国电力, 2014, 47(3): 59-64. JIN Yunli. Influence of low NOcombustion technology modification on tangentially-fired boiler heat distribution [J]. Electric Power, 2014, 47(3): 59-64.

[6] 吴乃新, 王刚, 吴明州, 等. 燃尽风水平偏转对切圆燃烧锅炉再热器烟气侧偏差的影响分析[J]. 锅炉技术, 2016, 47(3): 45-52. WU Naixin, WANG Gang, WU Mingzhou, et al. Analysis of the effect of burnout air nozzles deflection on flow and thermal deviation of flue gas at the entrance of reheater in tangential firing boilers[J]. Boiler Technology, 2016, 47(3): 45-52.

[7] 李树田, 陈莉. 超临界锅炉SOFA对高温受热面吸热偏差影响的试验研究[J]. 动力工程学报, 2013, 33(9): 671-676. LI Shutian, CHEN Li. Effect of supercritical boiler SOFA on heat absorption deviation of the high-temperature heating surfaces[J]. Chinese Journal of Power Engineering, 2013, 33(9): 671-676.

[8] 郭岸龙, 方庆艳, 赵斯楠, 等. 660 MW超临界墙式切圆煤粉锅炉烟温偏差优化控制[J]. 动力工程学报, 2017, 37(5): 341-348. GUO Anlong, FANG Qingyan, ZHAO Sinan, et al. Optimal control of gas temperature deviation in a 660 MW supercritical tangentially-fired boiler[J]. Chinese Journal of Power Engineering, 2017, 37(5): 341-348.

[9] 冉靖杰. 660 MW超临界墙式切圆燃烧锅炉烟温偏差数值模拟及优化[D]. 武汉: 华中科技大学, 2015: 18-25. RAN Jingjie. Numerical simulation and optimization of the gas temperature deviation in a 660 MW supercritical wall-tangentially fired boiler[J]. Wuhan: Huazhong University of Science and Technology, 2015: 18-25.

[10] 梁占伟, 陈鸿伟, 赵争辉, 等. 掺烧煤气协同分级配风对锅炉热量分配的影响[J]. 动力工程学报, 2018, 38(3): 182-187. LIANG Zhanwei, CHEN Hongwei, ZHAO Zhenghui, et al. Synergetic effects of gas co-firing and air staging on heat distribution of a boiler[J]. Journal of Chinese Society of Power Engineering, 2018, 38(3): 182-187.

[11] 梁占伟, 陈鸿伟, 杨新, 等. 混燃煤气气氛下NO排放特性与建模预测[J]. 化工进展, 2017, 36(11): 4265-4271.LIANG Zhanwei, CHEN Hongwei, YANG Xin, et al. Characteristic of NOemissions in co-firing gases and modeling prediction[J]. Chemical Industry and Engineering Progress, 2017, 36(11): 4265-4271.

[12] LIANG Z W, CHEN H W, ZHAO B, et al. Synergetic effects of firing gases/coal blends and adopting deep air staging on combustion characteristics[J]. Applied Energy, 2018, 228: 499-511.

Experimental study on reheat steam temperature deviation adjustment for boiler co-firing coal with gases

YAN Junfu, ZHAO Xuebin

(Shanxi Xingneng Power Co., Ltd., Taiyuan 030206, China)

In order to study the effect of co-firing blast furnace gas on flue gas velocity deviation of upper furnace, numerical simulation was carried out under conditions with different heat adding ratios of blast furnace gas. It finds that the deviation of flue gas velocity increased with the heat adding ratio of blast furnace gas. Aiming at solving the problem of reheat steam temperature deviation caused by co-firing blast furnace gas, the experiment of adjusting the horizontal yaw angles of separated overfire air was carried out, and the optimal pattern of yaw angles was obtained. The results show that, when the separated overfire air yaw angles of No.1, No.2, No.3 and No.4 nozzle were adjusted to –7.5°, +7.5°, +7.5° and –7.5°, the deviation of reheat steam temperature reduced from 17.1 ℃ to 2.55 ℃, the reheat steam temperature was 536.4 ℃, the main steam temperature deviation was 4.15 ℃, and the main steam temperature was 538.7 ℃.

blast furnace gas, coal co-firing with gases, flue gas velocity, reheat steam temperature, deviation, adjustment experiment, separated overfire air, horizontal swing angle

TK229.2

A

10.19666/j.rlfd.201805153

闫俊伏, 赵学斌. 煤/气混燃锅炉再热汽温偏差调整实验[J]. 热力发电, 2019, 48(2): 108-113. YAN Junfu, ZHAO Xuebin. Experimental study on reheat steam temperature deviation adjustment for boiler co-firing coal with gases[J]. Thermal Power Generation, 2019, 48(2): 108-113.

2018-05-23

闫俊伏(1963—),男,高级工程师,主要研究方向为火力发电机组优化运行与管理,yjf8811@126.com。

(责任编辑 马昕红)