固体火箭发动机单室双推力装药设计

2019-03-01贾晓玲田晓丽

贾晓玲,田晓丽,杨 东,侯 飞,王 捷

(1.中北大学机电工程学院,山西太原 030051;2.河南北方红阳机电有限公司,河南南阳 473000)

固体火箭发动机是非常复杂的系统,在武器系统设计中有举足轻重的作用。火箭弹武器系统为了满足飞行段的动力推进要求,常采用两台以上发动机,并联或串联在一起组成动力推进系统。与多台发动机相比,单室双推力发动机结构紧凑、质量轻,使得弹箭结构性能、飞行性能和使用性能显著提高,因此单室双推力发动机更加适合低空远程化弹种。由于推力是由喷管喉部面积、燃烧面积和推进剂特性所决定[1],要实现单室双推力,则需要改变不同时间段上述变量中的一个变量或多个变量,而燃烧面积和推进剂特性都与装药设计密切相关,因此要实现单室双推力对装药设计的研究是必不可少的。文献[2]对单室双推力火箭发动机的药型方案进行了初步研究;文献[3]对发动机装药在高压下的瞬态结构完整性进行了分析,本文在此基础上研究了装药几何参数对火箭发动机性能的影响。

1 方案选择与设计

1.1 总体目标

1)从点火开始130 ms内加速到40 m/s;

2)续航段飞行速度在1.5 Ma~2 Ma之间;

3)推力比尽量大。

1.2 推进剂选择

设计火箭弹时一般选用已经定型生产的推进剂,选用时遵循比冲大、压强温度系数小、具有良好的力学性能、物理化学安定性好、经济性好原则[4]。综上,推进剂选用862A丁羟,其各项性能指标如下:比冲量Isp=2 320 N·s/kg;密度ρp=1.70 kg·m-3;燃速r=9.0 mm·s-1;压强指数n=0.4;燃速温度系数 (ar)p=0.22%·℃-1;特征速度C*=1 584.0 m·s-1。

1.3 药型方案

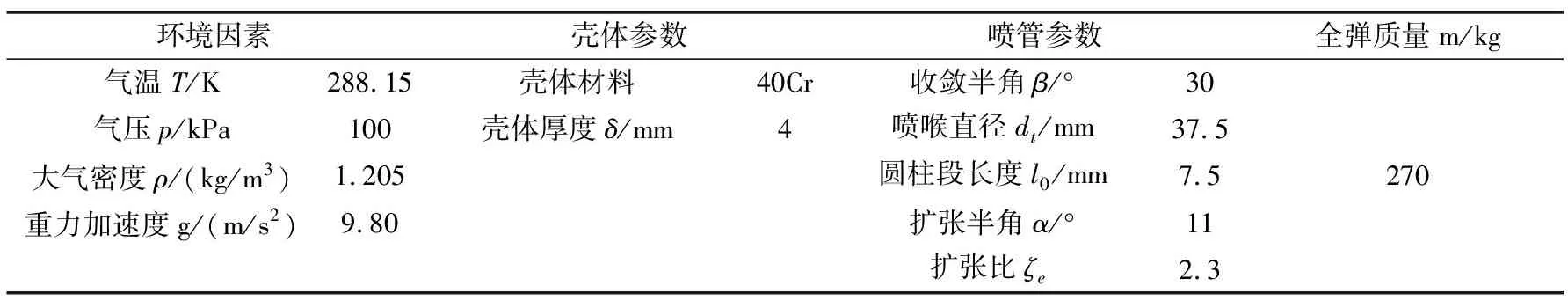

单室双推力产生的机理分为两种:改变燃烧面积和推进剂燃速[5],考虑到采用不同燃速推进剂,会使推进剂配方及装药工艺更加复杂而增加成本,故采用同一种燃速推进剂,仅通过改变燃烧面积来实现双推力。综合工艺、经济性,且在能够较好满足火箭弹总体对发动机内弹道要求等前提下,此处药型方案选用星孔-单孔管型药柱,即助推段采用星型内孔药柱,续航段采用内燃管形内孔药柱的双推力药柱,过渡段采用变截面星孔药型。

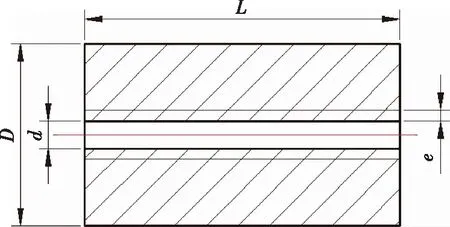

药型示意图如图1所示。

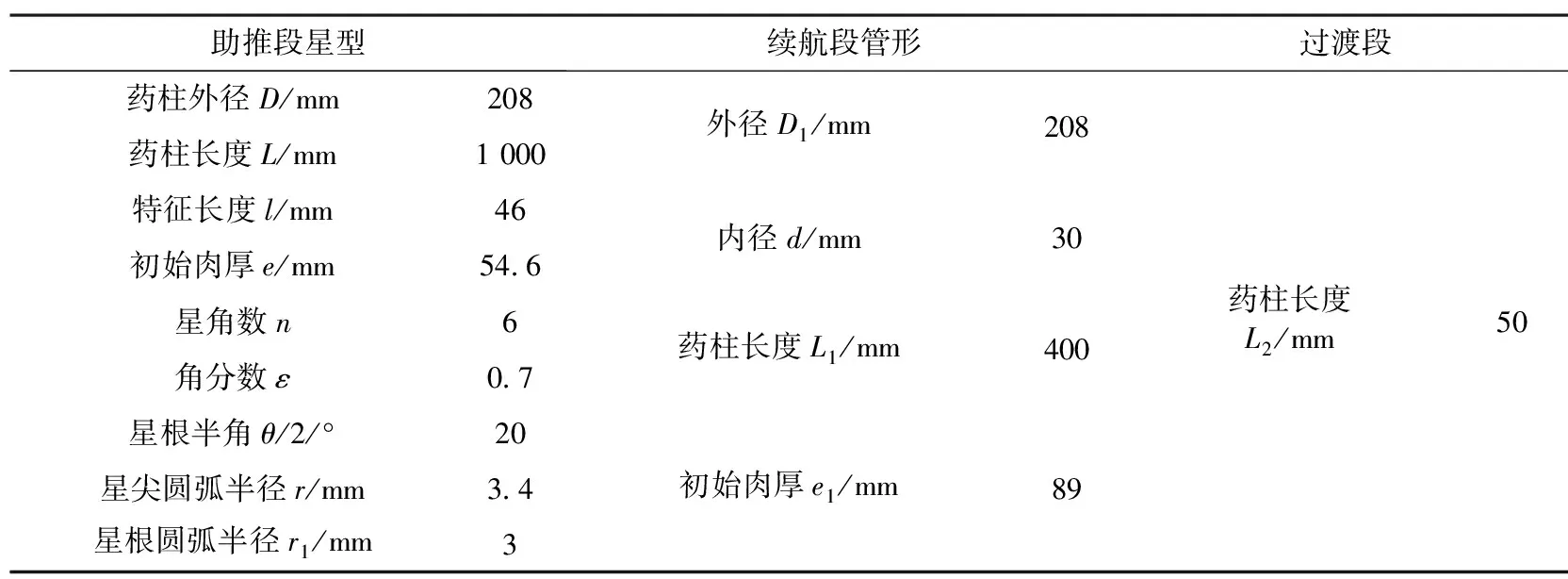

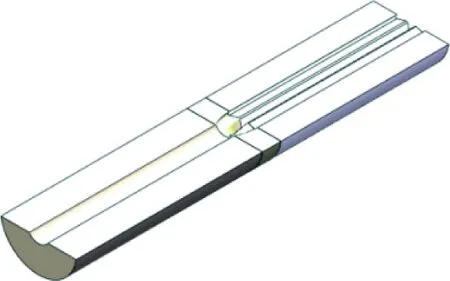

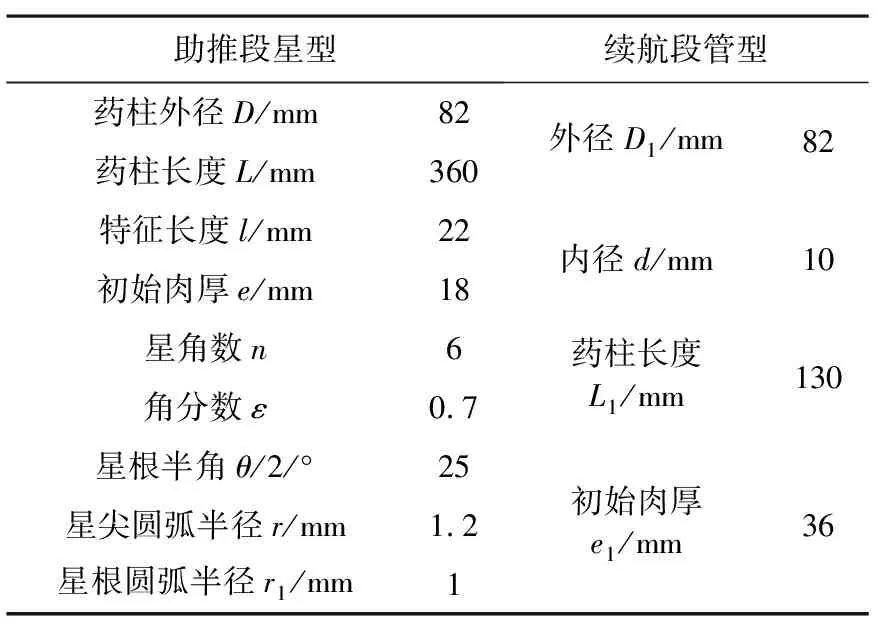

初步拟定固体火箭发动机装药药柱主要设计参数如表1所示,其他相关设计参数如表2所示。

表1 药柱主要设计参数

表2 其他相关设计参数

图1 药型示意图

2 内弹道计算

2.1 基本假设

燃烧室内装药实际燃烧状况较为复杂,为了计算方便,工程上常作如下零维假设[6]:装药燃烧服从几何燃烧定律;推进剂在燃烧室中的燃烧过程是瞬时完成的且完全燃烧;燃气为完全气体,服从理想气体状态方程;通道中的气流做一维流动;燃气与外界没有热和功的交换。

2.2 药形几何计算

由于过渡段几何形状复杂,计算不便,下面计算过程中将药柱过渡段忽略,燃烧面积、装药体积、通气面积分段计算后再相加。

1)单孔管状药柱几何参数计算

图2 单孔管装药几何参数

由单孔管状药几何参数可知,单孔管状药的燃烧面积、通气面积、装药体积为燃烧肉厚的函数。下面列出函数关系式。

AS=π(d+2e)L1

(1)

(2)

(3)

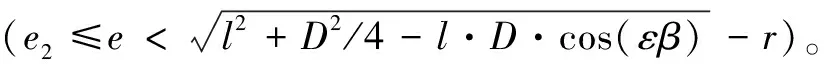

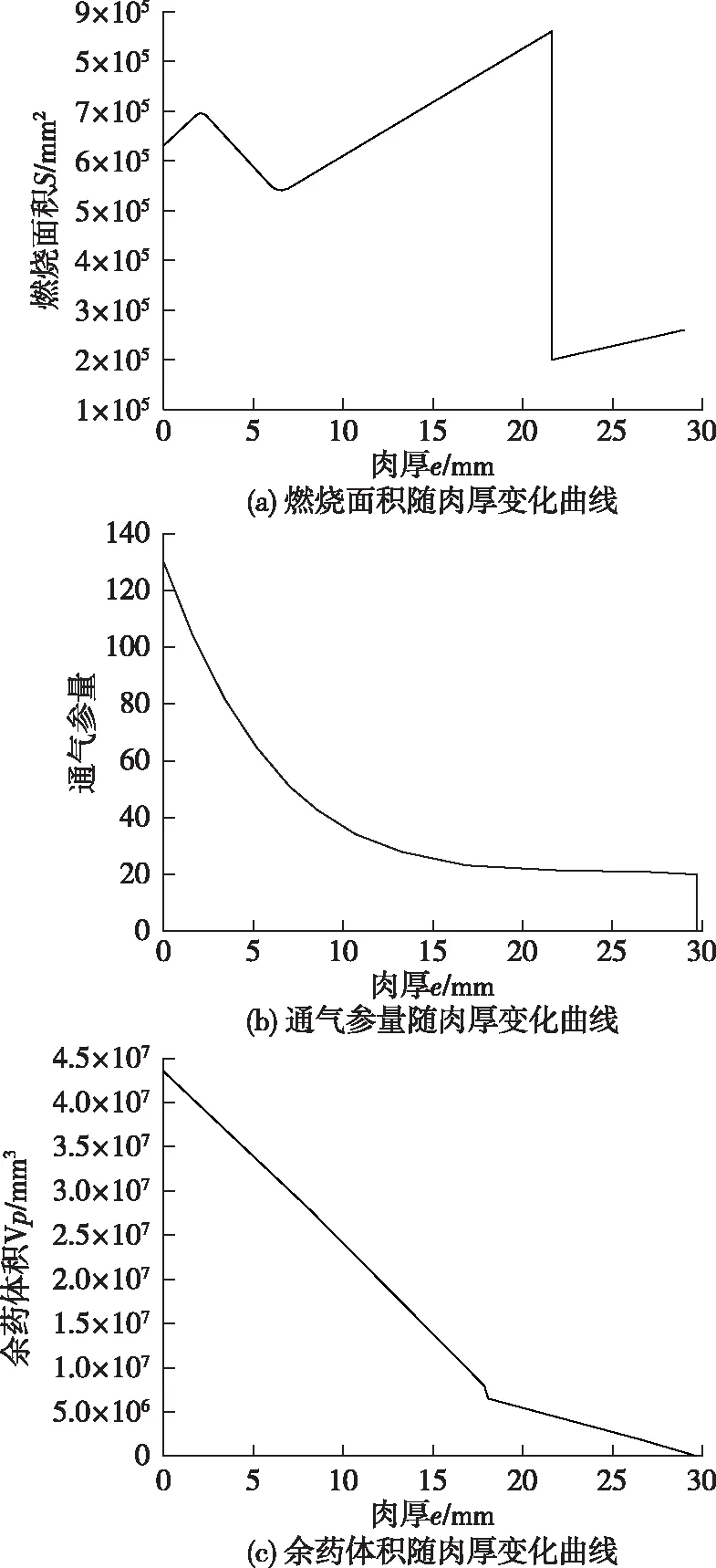

2)星孔药柱几何参数计算

图3 星孔装药几何参数

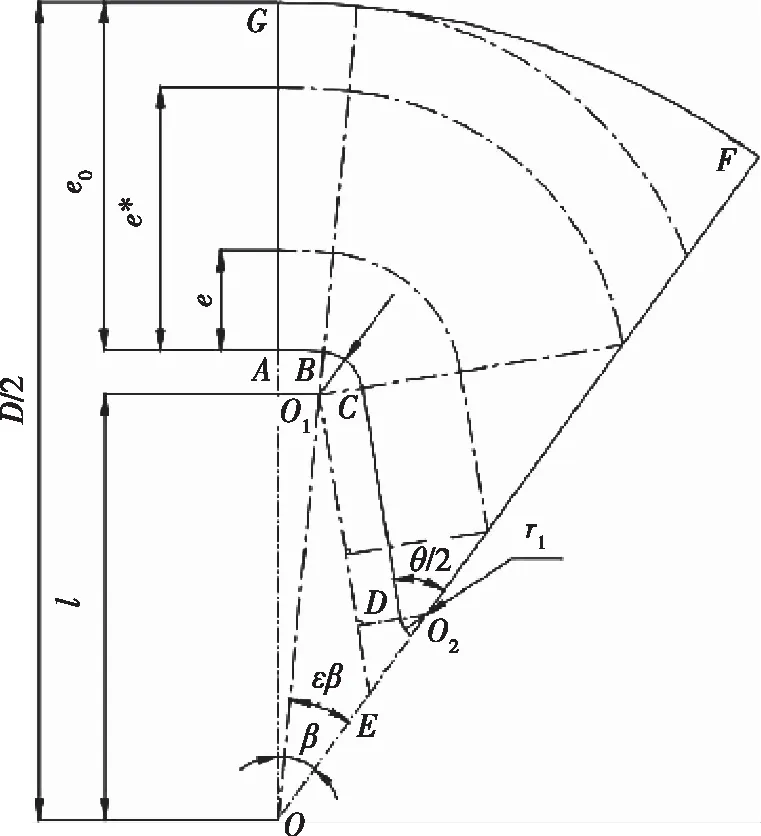

这四个阶段的燃烧面积AS、余药体积VP与通气面积AT随着燃烧掉肉厚e的变化而变化[7],经编程计算得到如图4所示的曲线图。

图4 装药部分性能随肉厚变化曲线

2.3 内弹道计算

1)压力计算

在基本假设的前提下,影响燃烧室内压力的主要是燃气流量,即燃烧生成气体体积与喷管排出气体体积之差,在一定燃烧速度下,燃烧室压力和时间存在如下关系:

(4)

(5)

(6)

2)推力计算

推力是火箭发动机提供的推动火箭运动的动力源,它是火箭发动机的主要性能参数之一,也是达到指标的一个重要因素。推力由发动机所受合力组成。一种常见的推力表达式为

(7)

式中,可由扩张比ζe

(8)

反解出压力比πe,再由

(9)

求出Fv(k,ζe),从而得到推力F。

3)弹丸炮口初速计算

根据发射过程中气体对弹丸所做功等于弹丸达到指定初速所需要的总动能可以得到推力F与弹丸初速v0的关系式:

(10)

式中E为弹丸出炮口时的动能;L0为弹头部至炮口长度;l为弹头随时间的运动位移;φ为次要功系数;γ为阻力系数。

4)总冲、比冲计算

由总冲I可由比冲Isp预估得到:

I=Isp·Mp

(11)

式中,Mp为推进剂质量。

5)阻力计算

由于在续航段需要保持1.5 Ma~2 Ma的飞行速度,因此续航段的推力应该大于等于飞行的阻力。飞行过程中受到的阻力可以根据经验公式:

(12)

估算得到,式中,v为弹丸相对飞行速度;ρ为空气密度;SM为弹丸的最大横截面积;Cx0为阻力系数;Ma为马赫数。

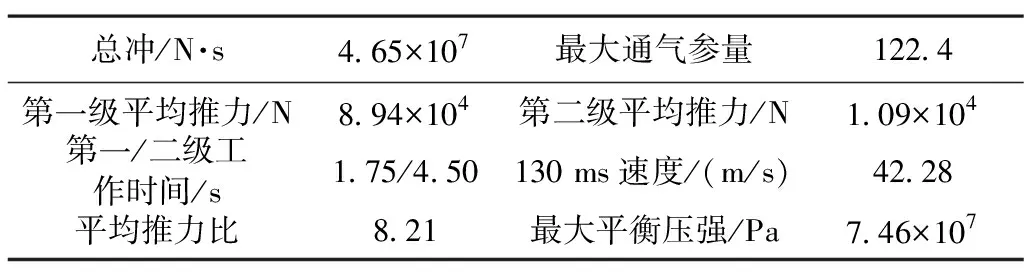

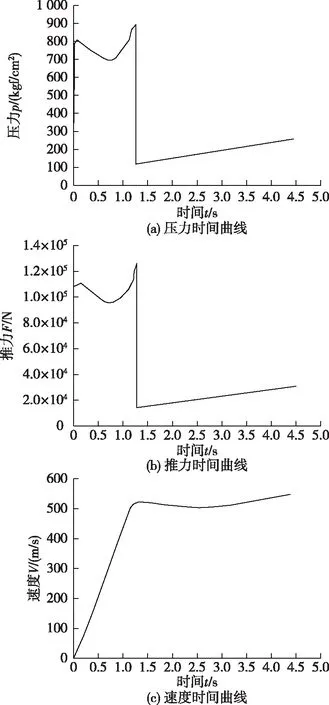

6)计算结果(如图5)

图5 内弹道计算结果

其他结果见表3。

表3 其他计算结果

3 参数调整及分析

前面计算结果与总体要求对比,存在初始推力不高,没有达到目标速度,助推段工作时间短等问题,故逐一进行调整分析。

3.1 方案一

此种方案主要修改了星孔装药的长度,初始肉厚大小,以及适当调整了角分数的大小以对比结果。装药参数如表4所示。计算结果如图6所示。

表4 方案一装药参数

图6 方案一计算结果

其他结果见表5。

表5 方案一其他计算结果

从图6和表5可得此种方案能够较好地满足设计要求,并且有效降低了初始通气参量,提高了炮口初速,实现较大推力比,提高了续航段工作时间。但是续航段推力较低,不能够完全克服火箭弹飞行阻力,飞行速度较低。

且这一方案得到的调整经验总结如下:增大星孔药柱长度,可以增大助推段推力,但增大最大通气参量;减小星孔肉厚可以减小助推段工作时间以及减小最大通气参量;当角分数较大时,减小角分数能够有效地减小最大通气参量。

3.2 方案二

结合方案一经验,现修改方案,增大续航段推力。装药参数如表6。

表6 方案二装药参数

这一方案对星孔管尺寸进行综合修改,结果如图7所示。

图7 方案二计算结果

其他计算结果见表7。

表7 方案二其他计算结果

这一方案可以达到一定的炮口速度(130 ms速度达到40 m/s),续航段飞行速度也较快(速度在1.5 Ma至2 Ma之间),最大通气参量满足一般设计要求(小于165),推力比也较大。

在靶场对试制弹进行了1组7发的测速试验,130 ms时试制弹出炮口速度最小为40.7 m/s,续航段飞行速度最小为512.7 m/s。弹丸飞行稳定,与仿真结果一致。因此,满足设计方案。

4 结束语

本文针对单室双推力固体火箭发动机的装药设计进行了分析,通过编写程序计算优化,最终确定装药几何结构参数,并得到满足总体设计要求的内弹道计算曲线。计算结果与试验结果较为吻合,且设计过程中关于装药几何参数对火箭发动机性能影响的经验总结为单室双推力固体火箭发动机研发和论证提供了参考。