聚乙烯基倍半硅氧烷及其可瓷化复合材料的制备与性能

2019-03-01程治硚王开石匡松连韩伟健

程治硚 王开石 匡松连 韩伟健

(1 先进功能复合材料技术重点实验室,航天材料及工艺研究所,北京 100076)

(2 中国科学院化学研究所,北京 100190)

文 摘 以乙烯基三甲氧基硅氧烷(VTMS)为单体,采用水解缩合的方法制备了聚乙烯基倍半硅氧烷(PVSQ),对PVSQ的固化机制、固化温度以及热稳定性进行研究。结果表明以低毒性的乙醇取代甲苯为溶剂、能于150 ℃中温固化的PVSQ可作为硅基可瓷化防热复合材料的基体使用。通过SEM、EDS、XRD对添加TiB2、云母等成瓷填料制备的PVSQ 复合材料的陶瓷化性能进行研究。结果表明材料在800~1 200 ℃热处理30 min后失重率仅为0.29%~4.15%,体积收缩率为5.20%~15.08%,高温下成瓷填料与材料热解产物之间发生原位陶瓷化反应,产生大量玻璃相起到基体桥接作用,促进尺寸、形状稳定的陶瓷体形成。

0 引言

以有机硅树脂为基体,添加耐高温无机填料及低熔点助熔剂制备的可瓷化复合材料在高温下能转变成具有一定强度的陶瓷体,因此受到高度关注[1-3]。MANSOURI 等[4-8]研究了填料种类、粒径、用量以及烧蚀温度等因素对云母/硅橡胶复合材料陶瓷化性能的影响,提出了可瓷化硅橡胶复合材料的成瓷机制。CHENG Y.B.等[9]研究了氢氧化镁、三水合氧化铝、碳酸钙等填料与有机硅树脂组成的可瓷化防火材料,结果表明该材料在1 000 ℃下处理30 min后,形成能自支撑的陶瓷体,且尺寸、形状保持较好。目前,可瓷化有机硅复合材料多以硅橡胶为基体,应用于防火阻燃线缆等静态被动防火领域,而作为防热材料应用于航空航天领域的研究报道相对较少,飞行器服役时严酷的气动加热环境,对可瓷化有机硅复合材料的综合性能提出了更高的要求[10]。

聚乙烯基倍半硅氧烷(PVSQ)是一类以Si—O—Si 为主链的三维网络状硅树脂(结构简式为[Vi-SiO1.5]n,n>4),分子链间的相互作用比硅橡胶等普通长链型硅氧烷更强,能显著提高其高温强度、热稳定性,在可瓷化防热复合材料中具有广阔的应用前景[11-13]。本文先合成PVSQ,并以其为基体添加TiB2、云母粉等成瓷填料制备得到了PVSQ 可瓷化复合材料,并进一步通过马弗炉热处理及相应表征手段对该材料原位成瓷效果进行初步研究。

1 实验

1.1 原料

乙烯基三甲氧基硅氧烷(VTMS),过氧化二异丙苯(DCP),纯度≥99%,阿拉丁试剂(上海)有限公司;磷酸,分析纯,国药集团化学试剂有限公司;TiB2、玻璃粉等,福斯曼科技(北京)有限公司;短切石英纤维(CQF),湖北菲利华石英玻璃股份有限公司。

1.2 PVSQ树脂合成

将VTMS 与去离子水按质量比1∶4 加入到三口烧瓶中,室温搅拌1 h 至澄清,再将一定量的稀磷酸(质量分数为1.15%)滴加到烧瓶中,继续室温反应20 h。反应完成后静置,将酸水层分离,多次水洗至中性,即得到聚乙烯基倍半硅氧烷(PVSQ),见图1。

图1 聚乙烯基倍半硅氧烷(PVSQ)合成路线图Fig.1 Synthesis route of polyvinylsilsesquioxane(PVSQ)

1.3 PVSQ可瓷化复合材料制备及热处理

将球磨混合的五元填料(F5)、短切石英纤维(CQF)和过氧化二异丙苯(DCP)按表1配方加入到配制好的PVSQ 乙醇溶液中,高速搅拌,均匀分散。然后将混合好的胶液于80 ℃脱除溶剂后,注入到模具中模压成型,工艺参数为100 ℃/0 MPa/1 h→150 ℃/6 MPa/2 h,制备得到PVSQ可瓷化复合材料。

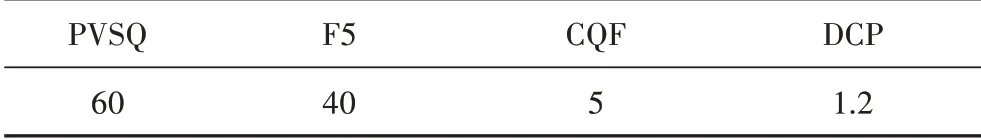

表1 PVSQ可瓷化复合材料配方Tab.1 Formula of PVSQ ceramifiable composite 份

将尺寸为20 mm×20 mm×5 mm 的试样置于马弗炉(空气气氛)中分别在800、1 000 和1 200 ℃下保温30 min,取出后冷却至室温,供性能测试。

1.4 表征

FT-IR,采用德国Bruker 公司Tensor27 型傅里叶红外光谱仪,扫描范围500~4 000 cm-1,扫描次数为32 次;DSC,采用瑞士Mettler Toledo 公司的DSC 822e差示扫描量热仪,测试气氛为空气,温度范围25~200 ℃,升温速率为10 ℃/min;TG,采用德国Netzsch公司的STA 409 PC 型同步热分析仪,测试气氛为空气,温度范围25~1 200 ℃,升温速率为10 ℃/min;SEM及EDS,采用日立SU8020型扫描电子显微镜,加速电压为15 kV;XRD,采用德国Bruker 公司D8 Advance型X射线衍射仪,电压40 kV,电流40 mA,角度范围3°~90°,扫描速率8°/min。

2 结果与讨论

2.1 PVSQ树脂性能

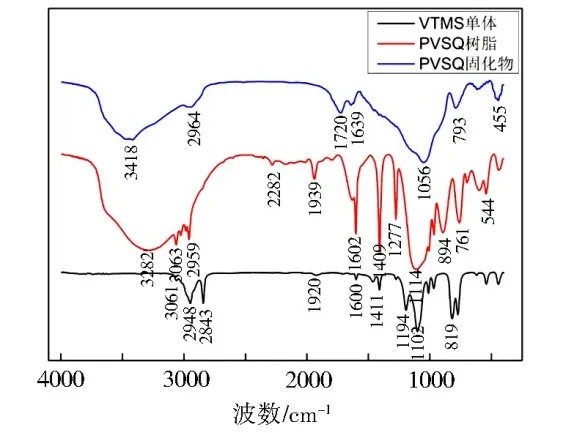

对VTMS、PVSQ 及其固化物进行FT-IR 测试,结果如图2所示。

图2 VTMS、PVSQ树脂及其固化物红外光谱图Fig.2 FT-IR curves of VTMS,PVSQ and cured PVSQ resin

对比VTMS 和PVSQ 的红外光谱,发现PVSQ 在2 843 cm-1处无Si—OCH3特征吸收峰,在3 600~3 200 cm-1有一宽吸收峰,为Si—OH 的伸缩振动吸收峰,在1 130 ~1 000 cm-1有一宽而强的特征峰,为Si—OH 间发生缩合反应生成的Si—O—Si 的反对称伸缩振动吸收峰,说明VTMS 单体已完全水解,发生羟基缩合反应生成PVSQ 树脂后仍有羟基剩余。固化后的PVSQ 树脂于3 063、1 602和1 409 cm-1处的Si—Vi 特征吸收峰几乎消失,而3 418 cm-1处仍存在一较弱的Si—OH 的吸收峰,可知PVSQ 硅树脂的主要固化机制为乙烯基自由基聚合反应,聚合时残余的羟基可作为另一种固化机制存在,进一步增大了树脂的交联密度。

采用DSC 对添加DCP(2%)的PVSQ 固化温度进行分析,结果如图3(a)所示,发现PVSQ 只出现一个固化放热峰,峰值温度在143 ℃左右,说明PVSQ 在催化剂作用下可于150 ℃中温固化。

PVSQ 空气气氛下的TGA 曲线和DTG 曲线如图3(b)所示:可知其Td5为390 ℃,800 ℃的残重率为70.92%,1 200 ℃的残重率为70.42%。整个热解过程主要分为两个阶段,分别在400~600 ℃和600~800 ℃,PVSQ 在800 ℃时完成陶瓷化转变,之后失重率小于0.5%,具有良好的热稳定性。

图3 PVSQ+DCP的DSC曲线与TGA、DTG曲线Fig.3 DSC and TGA,DTG curves of PVSQ+DCP

选取羟基封端的聚二甲基硅氧烷(107#硅橡胶)、甲基硅树脂(SAR-9)与聚乙烯基倍半硅氧烷(PVSQ)进行典型物性及工艺性对比,结果如表2所示[14-15]:相比于采用甲苯作为溶剂的SAR-9,由三官能度单体合成的PVSQ 树脂可溶于乙醇,有利于工程化放大应用;加入DCP后,能在150 ℃中温固化,极大的拓展了该类型复合材料的工艺适用范围;同时,PVSQ 具有比107#硅橡胶和SAR-9 甲基硅树脂更大的交联密度和更优异的热稳定性。

表2 几种典型有机硅树脂的性能对比Tab.2 Performance comparison of several typical organosilicon resins

图4为107#硅橡胶、SAR-9 硅树脂与PVSQ 可瓷化复合材料在1 200 ℃热处理后的宏观形貌图。

图4 107#、SAR-9和PVSQ可瓷化复合材料在1 200 ℃热处理后宏观形貌图Fig.4 Macro photographs of 107#,SAR-9 and PVSQ ceramifiable composite annealed at 1 200 ℃

受线性长链分子结构和低三维交联密度的影响,107#硅橡胶和SAR-9 硅树脂可瓷化复合材料虽能在一定程度上维持热解产物外形,但在宏观上都出现了不同程度的粉化、变形等问题,这样的问题在动态考核环境里将进一步恶化;而PVSQ 可瓷化复合材料形成了形状、尺寸稳定的陶瓷产物,综合来看,PVSQ 树脂可以作为可瓷化防热复合材料的树脂基体。

2.2 质量与尺寸变化分析

图5为PVSQ 可瓷化复合材料在不同温度热处理后质量与尺寸变化图。由图5可知,PVSQ 可瓷化复合材料在800 ℃和1 000 ℃时失重率均小于1%且无显著区别,而1 200 ℃时失重率急增到4.15%;材料体积收缩率在800~1 200 ℃的温区内随温度升高呈现出近似匀速单调增大的趋势,从5.20%上升至15.08%。

图5 PVSQ可瓷化复合材料在不同温度热处理后的质量与尺寸变化图Fig.5 Mass loss and volumetric shrinkage of PVSQ ceramifiable composite heated at different temperatures

PVSQ 树脂在800 ℃左右完成陶瓷化转变[图3(b)],在马弗炉有氧热处理环境中,该过程所产生的失重由活性填料TiB2的氧化增重基本抵消(800~1 000 ℃,图5);当热处理温度进一步上升时,MgCO3和CaCO3逐渐分解并释放出CO2气体,TiB2的氧化产物之一B2O3在>1 100 ℃时也出现大量挥发,引起材料体系在1 200 ℃时显著失重。在另一方面,从材料尺寸稳定性角度而言,在800 ℃时,由于大多数成瓷填料熔点较高,仅占比较少的玻璃粉等发生熔融形成液相,材料陶瓷化反应程度和体积收缩程度有限;而随着温度升高,云母粉的熔融、TiB2的氧化以及MgCO3、CaCO3的分解反应加剧,大量的液相填充到材料孔隙或裂缝中,充分参与陶瓷化反应,材料致密度提高,从而使体积收缩率呈现出稳定增大的趋势。

2.3 微观形貌分析

图6为PVSQ 可瓷化复合材料在不同温度热处理后的微观形貌图,可知材料随温度升高逐渐趋于致密化。在800 ℃时,材料表面和内部熔融液相较少,基体热解产物与填料、纤维彼此之间较为孤立,小分子的逸出形成大量孔洞、裂纹[图6(a)、(d)];升温至1 000 ℃时,熔融液相显著增多,将树脂热解产物与填料、纤维紧密的粘接在一起形成局部连续的骨架结构,起到桥接作用[图6(b)、(e)];在1 200 ℃时,材料陶瓷化反应加剧,熔融液相进一步增多,向四周扩散、渗透到材料表面和内部的孔隙中进行填充,促进材料形成致密的陶瓷体,并伴随许多熔融液滴析出[图6(c)、(f)]。

图6 PVSQ可瓷化复合材料不同温度热处理后表面和断面的SEM图Fig.6 SEM photographs of surface and section of PVSQ ceramifiable composite annealed at different temperatures

对PVSQ 复合材料不同温度下的熔融液相进行EDS 分析,如图7所示,发现在800 ℃选取区域的液相含有Si、O、Al、Mg 元素,根据其元素质量分数可知其主要为PVSQ 基体热解产物SiO2形成的熔融物;而1 000 ℃搭接纤维骨架的液相和1 200 ℃析出的熔融液滴两者均含有Si、O、Al、Mg、K、Ca、Na、Ti、F 元素,其元素质量分数如图7(c)、(d)所示,通过计算发现液相和颗粒不仅是由于云母粉和玻璃粉熔融形成,更有SiO2、TiO2等物质参与其中,且在1 200 ℃时析出的颗粒中金属元素Al、Mg、K、Ca、Na、Ti 比例明显增高,Si、O、F 元素比例降低,这是因为1 200 ℃时填料发生熔融、液相烧结程度加大,热解产物间的陶瓷化反应更充分,冷却后由于表面张力等原因收缩形成液滴颗粒析出,弥散增强形成的陶瓷体。

图7 PVSQ复合材料在不同温度热处理后EDS图Fig.7 EDS photographs of PVSQ ceramifiable composite annealed at different temperatures

PVSQ 可瓷化复合材料在不同温度下的XRD 图谱进行分析结果如图8所示。

图8 PVSQ复合材料在不同温度热处理后的XRD图谱Fig.8 XRD patterns of PVSQ-5 ceramifiable composite annealed at different temperatures

发现不同温度下的XRD 图谱衍射峰较为相似,但一些衍射峰的出现、消失、强度变化仍能说明材料所发生的物相转变。首先,在室温下能明显地观察到PVSQ 可瓷化复合材料所添加成瓷填料的特征衍射峰,对比热处理后的XRD 图谱发现,在800 ℃时,云母粉8.9°的衍射峰强度明显减弱,几乎消失,可知云母粉发生了非晶转变,开始形成熔融液相,而新出现的SiO2、TiO2、MgO、MgSiO3的特征衍射峰,说明在800 ℃下PVSQ 树脂发生裂解,TiB2发生氧化分解,而MgCO3发生分解并与材料热解产生的SiO2发生共熔反应生成MgSiO3;在1 000 ℃下首次出现CaO、Ca2SiO4的特征衍射峰,可知此时CaCO3已发生分解并与SiO2发生发应;在1 200 ℃下SiO2的衍射峰峰位置发生改变,由微小非晶峰转变为21.9°的衍射峰,说明SiO2由无定型转变为方石英,而其他大部分物质的衍射峰强度略有下降,说明随温度升高,晶体结构遭到破坏,结晶度下降,有转变为非晶态的趋势。

3 结论

(1)PVSQ以低毒性的乙醇为溶剂,能于150 ℃中温固化,热稳定性能优异,1 200 ℃热重(空气气氛)残重率保持在70.42%,可作为工程化可瓷化防热复合材料树脂基体的一种新选择。

(2)随热处理温度升高,PVSQ 可瓷化复合材料的失重率和体积收缩率呈现增大的趋势,1 200 ℃时分别为4.15%和15.08%。结合SEM 可知,随热处理温度升高,材料熔融液相增多,填充到气孔、裂纹中包裹基体和填料的热解产物,熔融、桥接、共晶等反应程度加大,促进更为致密的陶瓷产物形成。

(3)EDS 和XRD 结果说明,成瓷填料与材料裂解产物之间发生熔融液相烧结、共晶反应、晶型转变等陶瓷化反应,对材料热处理后的骨架连续性、致密化和强度有所改善,促进材料在热处理后形成尺寸稳定、外形完整的陶瓷体。