TG800碳纤维/双马树脂基预浸料等温固化动力学

2019-03-01李健芳王树浩于雅琳王乐辰

陈 薇 李健芳 王树浩 于雅琳 王乐辰

(1 航天材料及工艺研究所,北京 100076)

(2 火箭军驻首都航天机械有限公司军事代表室,北京 100076)

文 摘 为复合材料成型工艺参数制定提供准确信息,采用动态力学分析法(DMTA)对国产TG800 碳纤维/802双马树脂基预浸料等温固化动力学进行研究,根据损耗模量E″在恒温扫描过程中出现的拐点可准确确定固化凝胶点。以储能模量E′相对增长率为固化反应速率指标,考察不同恒温阶段反应程度增长模式,并建立了固化反应动力学模型。分别采用Hsich 非平衡热力学涨落理论和Avrami 方程对预浸料固化反应过程中活化能变化规律进行分析。结果表明:Hsich 理论得出TG800/802 预浸料反应活化能为49.5 kJ/mol;Avrami 方程得出恒温阶段前期活化能均小于后期,且温度越高对应活化能越低。TG800/802 在200 ℃恒温时前期活化能为78.8 kJ/mol,小于后期109 kJ/mol,温度升高至240 ℃后活化能降至32.4 kJ/mol。通过计算不同恒温阶段固化度佐证了双马树脂固化制度150 ℃/1 h+180 ℃/2 h+200 ℃/4 h 的可行性,为TG800/802 预浸料的工程化应用提供了技术支撑。

0 引言

聚合物基复合材料结构件力学、耐热性能很大程度依赖于成型过程中树脂基体的固化反应,因此掌握其固化反应机制并建立准确的固化动力学模型,对于优化固化工艺、预测及提高树脂基复合材料力学性能具有重要指导意义。

通常采用示差量热扫描法(DSC)研究树脂及预浸料固化反应动力学[1],但随着固化反应的进行,树脂官能团减少,测量精度明显下降,难以准确测定凝胶化过程中的细微热量变化,导致固化凝胶点的测定不准确[2]。DSC 法在测量过程中由于热量变化难以实现等温固化,只给出树脂热学状态的变化,得不到力学性能在固化过程中的真实增长情况,因此限制了其对复合材料实际固化工艺的指导价值。

DMTA法能够很好地解决上述问题,它是一种研究聚合物微观分子链结构与宏观性能关系的重要手段,其测量参数与制件实际性能相关联,可以精准测量预浸料动态模量在等温固化过程中的变化情况,从而更好地指导复合材料结构件固化工艺[3]。目前DMTA 主要应用于复合材料固化后Tg的测量[4-6],而利用其研究等温固化过程中力学性能、反应程度变化规律的文献较少。本文主要研究了TG800/802 预浸料在等温固化过程中动态力学性能增长规律,以储能模量E′相对增长率为固化反应度指标,考察不同恒温阶段反应程度的增长模式,并建立固化反应动力学模型,采用Hsich 非平衡热力学涨落理论和Avrami 方程分别对预浸料反应过程中活化能变化规律进行分析。

1 实验

1.1 原材料

TZ800 碳纤维,威海拓展有限公司;TG800 碳纤维,山西钢科碳材料有限公司;802双马树脂,TG800/802及TZ800/802热熔法预浸料,自制。

1.2 样品制备及测试

采用热熔法预浸工艺制备TG800/802 和TZ800/802 单向预浸料,树脂含量控制在(34±3)%,挥发分介于5%~10%。将预浸料裁切成尺寸为50 mm×6 mm×2 mm 的试样,采用DMTA Ⅳ型动态力学热分析仪(美国科学流变仪器公司)单悬臂梁模式进行DMTA 恒温试验。等温固化温度分别为150、180、200、210、220、230、240 ℃,扫描频率为1 Hz,固定形变为0.01,一直进行到储能模量不再变化为止。

2 结果与讨论

2.1 DMTA等温固化表征

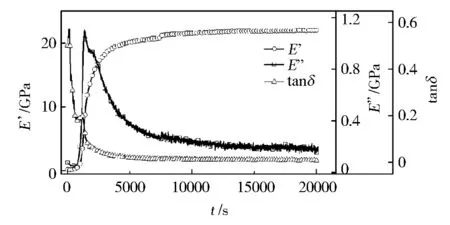

TG800/802 预浸料在200 ℃等温固化过程的DMTA 测试结果如图1所示。可以看出,预浸料动态力学性能大致发生了三个阶段的变化:第一阶段,预浸料E′和E″主要体现为TG800 碳纤维模量,模量低且增长缓慢,此时树脂固化反应被引发,主要发生了马来酰亚胺双键的均聚反应及其与烯丙基的交替共聚反应;第二阶段,随着固化反应深入,双马树脂模量对整个预浸料体系的贡献增大,E′、E″呈现指数型数量级增长,且E″增长速率超过E′。当体系达到凝胶点时,预浸料中树脂与纤维缠结在一起固化,表现为E″开始下降,曲线形成一个极值,这个极值点称为凝胶点,到达凝胶点所需时间为凝胶化时间,从图1看出凝胶时间为1 350 s,此时阳离子引发聚合物实现了快速链增长、链支化及交联;第三阶段,体系开始进行玻璃化转变,E′、E″变化均趋于平缓,随着时间的推移,各参数达到平衡保持不变,表明等温固化过程结束。

图1 TG800/802预浸料在200 ℃时DMTA等温测试结果Fig.1 Results of DMTA isothermal measurements of TG800/802 prepreg at 200 ℃

为了定量描述固化过程中预浸料动态力学性能增长情况,采用E′相对力学增长率定义固化反应程度,提出如下方程[7-8]:

式中,α 为反应程度,Eτ、E0和E∞为时间t时、初始固化时和完全固化后的储能模量。由(1)式可求出恒温下反应程度α与反应时间t的关系。

图2给出了TG800/802 预浸料在不同恒温阶段时反应程度的增长曲线。由图可见,在同一温度下反应程度α 呈现缓慢增长—急速增长—缓慢增长的变化趋势。根据热固性双马树脂基体固化反应特性可知,树脂基体依次经历了链引发、链增长、玻璃化转变。另外,随着恒温温度从200 ℃升高至240 ℃,预浸料反应速率也逐渐升高。

图3是230 ℃恒温固化时TG800/802 和TZ800/802预浸料反应程度随时间的变化曲线。TG800/802的反应速率略快于TZ800/802,表明碳纤维上浆剂对复合材料的固化反应几乎没有影响。

图2 不同恒温阶段TG800/802预浸料反应程度变化曲线Fig.2 Curves of reaction degree of TG800/802 prepreg at different isothermal stage

图3 230 ℃时TG800/802和TZ800/802预浸料反应程度变化曲线Fig.3 Curves of reaction degree of TG800/802 and TZ800/802 prepreg at 230 ℃

2.2 固化动力学分析

2.2.1 Hsich非平衡热力学涨落理论计算活化能

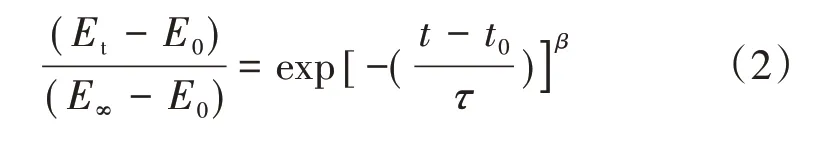

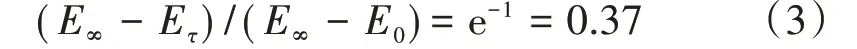

根据Hsich 非平衡热力学涨落理论[9],体系恒温固化时动态力学性能随时间变化规律可由下式进行计算:

锂电池组的控制策略的主要目标就是降低电池电量的损耗,而电池电量损耗主要就是能量耗散和非能量耗散,前者将部分能量以热量的方式消耗掉,消耗率高达百分之十几,能量损失弊端明显;而后者能够将不同能量的电池进行匹配,将高能电池补偿低能电池,降低整体的能量损耗,但这种方式最大的问题就是电路结构设计非常复杂[11-12],因此,本文基于电池组的SOC算法估算电池消耗,进而采用主动均衡控制策略进行电池组能量的控制。

式中,Et、E0、E∞分别为时间t时、初始固化时和完全固化后的储能模量,τ为固化松弛时间,β为描述松弛谱宽度的常数,与固化反应机理相关。固化松弛过程是指在外力作用下高分子链由原来构象过渡到与外力相适应构象的过程,即高分子链由一种平衡态过渡到另一种平衡态的过程,此过程伴有弹性形变,这主要由于高分子链段的热运动产生的。高分子链段间有内摩擦,弹性形变需要一定的时间才能完成,所需的时间即为松弛时间τ。

当t=τ时,有:

在储能模量-时间曲线上,当α=0.63 时所对应的时间即为固化松弛时间τ。表1和表2给出了不同温度下TG800/802 和TZ800/802 预浸料的等温固化参数。可知温度越高,固化松弛时间τ越短。

表1 TG800/802预浸料等温固化参数Tab.1 Isothermal curing parameters of TG800/802 preperg

表2 TZ800/802预浸料等温固化参数Tab.2 Isothermal curing parameters of TZ800/802 preperg

假设固化速率常数与温度的关系遵循Arrhenius方程,且反应机理不受反应程度影响,则有:

式中,Ea为固化活化能。将lnτ 对1/T 作图可得到一条直线,然后从截距得到τ0,从斜率得到固化反应活化能Ea。图4为用(3)式和(4)式拟合DMTA 数据得到的TG800/802 和TZ800/802 预浸料固化动力学曲线。

图4 TG800/802和TZ800/802预浸料固化动力学曲线Fig.4 Curves curing kinetics of TG800/802 and TZ800/802 prepreg

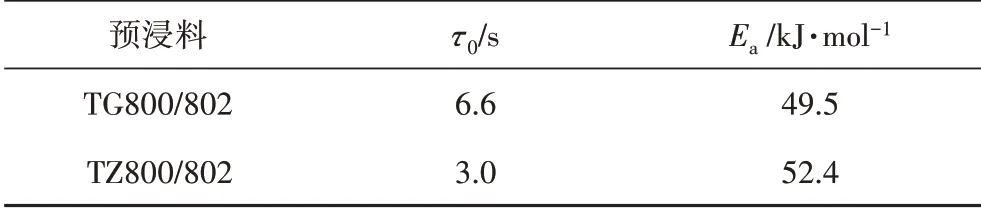

表3可以看出TG800/802 预浸料固化初始松弛时 间τ0为6.6 ms,反 应 活 化 能Ea为49.5 kJ/mol。TZ800/802 预浸料固化初始松弛时间τ0为3.0 ms,反应活化能Ea为52.4 kJ/mol。采用此种方法计算的TG800/802 预浸料的反应活化能略小于TZ800/802,即前者反应速率略高于后者,归因于两种预浸料树脂含量不同,动态储能模量增长率有所差异。

表3 Hsich理论计算预浸料固化动力学参数Tab.3 Curing kinetics parameters of prepreg calculated by Hsich's theory

2.2.2 采用Avrami方程计算活化能

Avrami 方程从高分子结晶过程出发,根据热力学方法推导而来,方程如下[10-11]:

式中,α 为反应程度,k 为速率常数,n 为Avrami 增长指数。将(5)式带入(1)式,可得:

对(6)式两边取对数,可得:

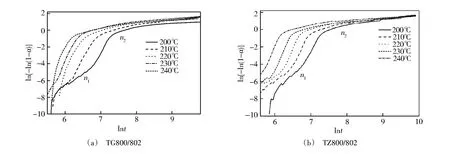

应用(7)式对TG800/802 预浸料DMTA 数据进行线性拟合,得到斜率n和截距lnk。

图5给出了两种预浸料的ln[-ln(1-α)]—lnt 曲线图。可以看出,斜率n 的线性关系大致分为两段。表4是不同温度下Avrami指数n和速率常数k的拟合结果,可见在不同恒温温度下均有n2<n1,n 是描述增长行为的参数,表明反应程度α的增长机制随着固化时间的推移发生了变化,由化学控制转变为扩散控制,反应速率变化趋于平缓。

图5 两种预浸料的ln[-ln(1-α)]—lnt曲线图Fig.5 ln[-ln(1-α)]—lnt curves of TG800/802 and TZ800/802 prepreg

表4 Avrami指数n和速率常数k的拟合结果1)Tab.4 The fitting results of the Avrami index n and rate constant k

k与T之间存在经验公式,如下式[12]:

对(8)式两端求对数,可得出固化过程中的反应活化能:

(9)式中线性关系如图6所示,可由斜率计算出不同温度区间内固化反应活化能。可以看出,不同温度区间斜率不同,表明固化反应活化能不同,反应程度α的增长机制也发生改变。

活化能计算结果如表5所示,可见同一恒温阶段前期活化能均小于后期,归因于α 增长速率逐渐减小。恒温温度越高对应的活化能越低,是由于温度越高α 增长速率越快。同一温度下,TG800/802 预浸料活化能略低于TZ800/802,表明前者反应速率略高于后者。通过Hsich 非平衡热力学涨落理论和Avrami 方程计算的固化反应活化能数值虽有所差异,但反应速率均呈现出先快后慢的变化趋势,侧面 验证了反应机制的变化。

图6 两种预浸料ln[-ln(1-α)]—lnt曲线线性区对应的(1/n)lnk—1/T关系Fig.6 (1/n)lnk—1/T relationship for the linear segments of the ln[-ln(1-α)]—lnt curves of TG800/802 and TZ800/802 prepreg

表5 Avrami方程计算TG800/802和TZ800/802预浸料固化反应活化能Tab.5 Activation energy during the cure process of TG800/802 and TZ800/802 prepreg by Avrami equation

2.3 固化工艺参数分析

对TG800/802 预浸料依照150 ℃/1 h+ 180 ℃/2 h+200 ℃/4 h 固化制度进行了DMTA 验证,三个阶段的反应程度如图7所示。

图7 TG800/802预浸料固化过程中反应程度变化曲线Fig.7 Curves of reaction degree during curing process of TG800/802 prepreg

在2.25 h出现了E″拐点,即固化凝胶点;凝胶阶段150 ℃/1 h,固化度可达36%,固化阶段180 ℃/2 h,固化度可达91%;后固化阶段200 ℃/4 h,固化度可达99%以上。在凝胶阶段,树脂体系主要通过“ENE”反应进行扩链,反应程度的增加主要依靠延长反应时间。在固化阶段,反应速度迅速增加,这时固化反应主要是分子间的交联与环化。将后固化温度确定为200 ℃/4 h,目的是消除内应力,提高交联密度,从而提高产品力学性能。通过固化反应动力学的计算结果验证了固化制度的可行性,表明TG800/802预浸料固化工艺参数设置合理,预浸料能够完全固化,有利保证了复合材料构件的力学性能。

3 结论

(1)采用DMTA 法对TG800/802 预浸料进行恒温扫描,结果表明预浸料动态力学性能呈现缓慢增长-急速增长-缓慢增长的变化趋势,通过此方法可准确确定固化凝胶点,TG800/802 在200 ℃等温固化时凝胶时间为1 350 s。

(2)Hsich 理论得出TG800/802 反应活化能为49.5 kJ/mol。Avrami 方程得出恒温阶段前期活化能均小于后期,且温度越高对应活化能越低。TG800/802 在200 ℃恒温时前期活化能为78.8 kJ/mol,小于后期109 kJ/mol,温度升高至240 ℃后活化能降至32.4 kJ/mol。两种方法得到的反应速率均呈现先快后慢的增长趋势,表明反应机制由化学控制转变为扩散控制。

(3)通过DMTA 对TG800/802 固化制度150 ℃/1 h+180 ℃/2 h+200 ℃/4 h 进行了验证:在2.25 h 出现了E″拐点,即固化凝胶点;凝胶阶段150 ℃/1 h,固化度可达36%,固化阶段180 ℃/2 h,固化度可达91%;后固化阶段200 ℃/4 h,固化度可达99%以上。表明固化工艺参数设置合理,TG800/802预浸料能够完全固化。