摩托车ABS 系统及测试中的影响因素分析*

2019-02-28

(国家摩托车质量监督检验中心(天津)天津 300072)

引言

随着全球经济的发展,人们对生活品质的要求越来越高。近年来,摩托车向娱乐化方向发展的趋势越来越明显,使得大排量、高性能的摩托车市场占有率越来越高。这种趋势造成了摩托车事故的安全隐患增大,考虑到这种情况,在大排量摩托车上越来越多的主动安全系统被应用,以此来保护使用者的安全,ABS 就是最为有效的手段之一。世界范围内一些大型的公司和机构(AZT、BOSH 和NHTSA 等)在欧盟、印度和美国等地,对摩托车ABS 系统进行了长时间的调查和研究,结果表明,安装ABS 的车辆制动稳定性和安全性更高,事故率明显降低,ABS 对保护驾驶员安全起到了积极的作用。

1 ABS 制动系统的应用

由于ABS 对安全的影响巨大,世界范围内的发达国家和摩托车使用大国,都先后对摩托车安装ABS 制动系统做出了强制要求,具体实施情况见表1。中国作为一个摩托车生产和使用大国,也对摩托车ABS 制动系统做出了强制性要求,在最新的GB 20073-2018《摩托车和轻便摩托车制动性能要求及试验方法》中,要求“两轮摩托车(L3 类,发动机实际排量>250 mL),前、后轮均应安装防抱死制动系统”。因此,本文对ABS 系统的工作原理、测试方法和影响因素做一些简要介绍。

2 摩托车ABS 系统工作原理

2.1 摩托车ABS 系统

防抱死制动系统(antilock brake system)简称ABS。它是一种具有防滑、防锁死等优点的摩托车安全控制系统。防抱死制动系统(ABS)是一种当车辆制动时,使地面与摩托车车轮的滑动摩擦尽可能转变为静摩擦(制动时车轮与地面的接触部分保持相对静止,车辆没有停止时,车轮是滚动而不是抱死的,制动系统可在车辆上实施接近于最大静摩擦力大小的制动力,这时保持转动的车轮与地面的静摩擦是滚动摩擦),以此增大制动效力,达到更好的制动效果。同时,由于车轮不会抱死,能使车辆保持直线行驶,不发生侧滑和偏移而导致事故发生。

表1 世界范围内制动法规的导入情况和高级制动系统的安装要求[1-3]

2.2 摩托车ABS 系统的构成

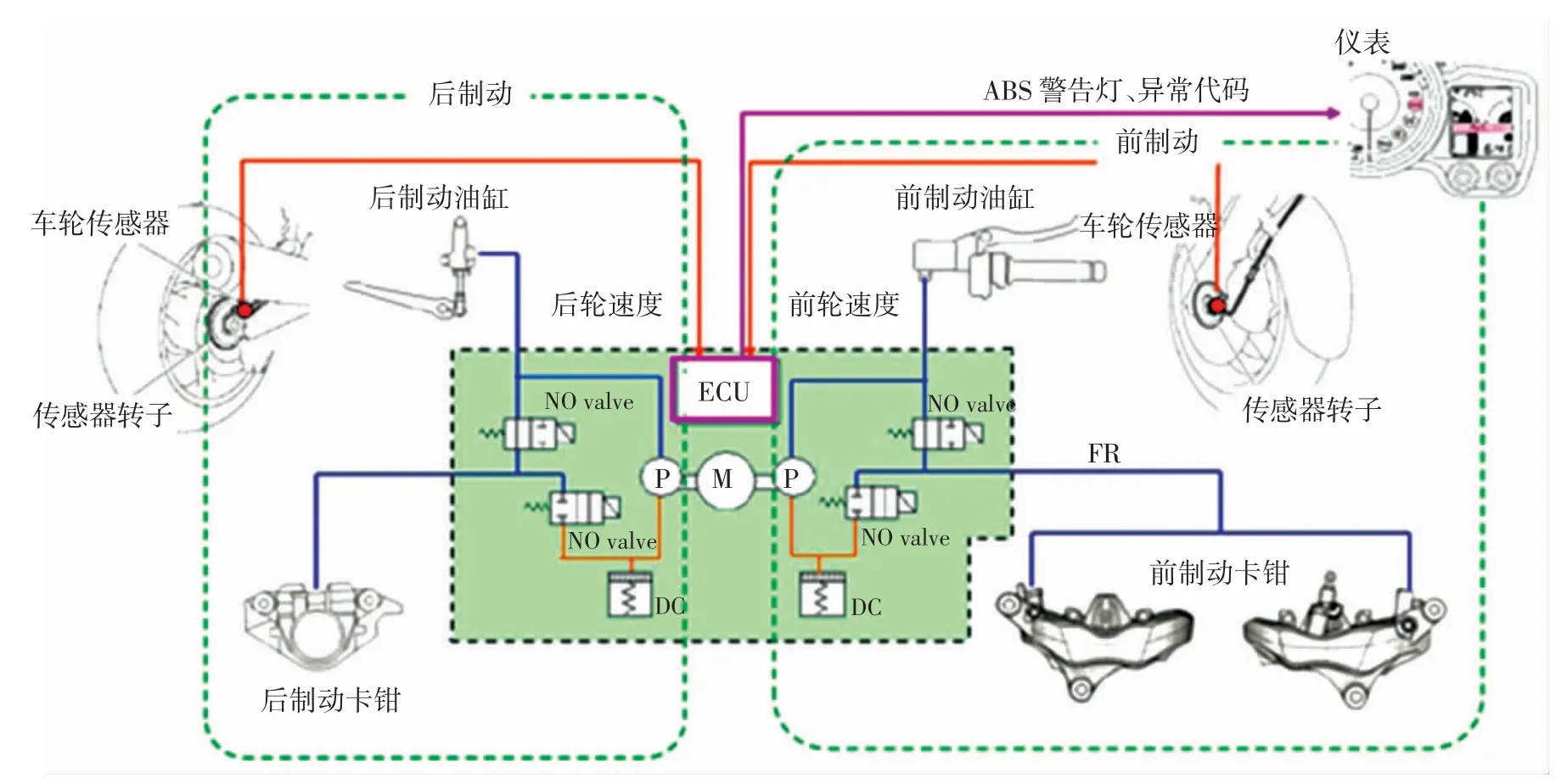

ABS 系统由控制单元、车轮速度传感器、码盘(传感器转子)、制动油缸、制动卡钳和制动油管组成,如图1 所示。

图1 ABS 系统的构成

简单来说就是,通过车轮速度传感器的信号来判断车轮滑移状态,控制单元通过调节油压对卡钳的开合进行控制,从而达到控制制动过程的目的。

2.3 ABS 系统的安装位置

根据车辆的结构差异,ABS 控制系统安装位置主要为前立管下方、座垫下部或燃油箱下部,振动和温度对于控制单元的影响较大,通常需加装橡胶垫和隔热板;车轮速度传感器和码盘(传感器转子)分别位于前后车轮上;制动控制器和制动卡钳通过制动油管和控制单元相连接,构成完整的制动系统。图2 为典型的控制单元在座椅下方的ABS 系统布置图。

图2 ABS 系统布置图

2.4 ABS 系统的控制原理

如图3 所示,当制动器进行制动,ABS 不工作时,常开电磁阀打开,常闭电磁阀关闭,油压直接通过常开电磁阀,进入制动卡钳,达到制动效果;当ABS 工作时,常闭电磁阀开启,常开电磁阀关闭,油压通过常闭电磁阀流入容积可变的储液罐,然后通过控制单元电机(控制两个单向阀的开启和闭合,起到泵的作用)将制动液泵回主油路。通过控制2 个电磁阀的开启和关闭频率,达到控制制动卡钳的开合频率,来达到防抱死的效果。

图3 ABS 系统的控制原理

3 摩托车ABS 的测试方法和要求(新国标)[1]

3.1 试验路面的要求

高摩擦系数路面:试验区域应保持清洁、干燥,试验路面应水平,坡度不大于1%;试验路面的峰值制动力系数(PBC)为0.9±0.1。

低摩擦系数路面:试验区域应保持清洁,试验路面应水平,坡度不大于1%;试验路面的峰值制动力系数(PBC)不大于0.45。

3.2 试验条件的要求

环境温度:环境温度应在4 ℃和45 ℃之间;

制动器初始温度:55~100 ℃;

试验质量条件:高摩擦系数路面:整备质量+75 kg+15 kg;

低摩擦系数路面:整备质量+75 kg+30 kg。

3.3 ABS 警示灯要求

安装一个黄色警示灯,警示灯的位置应方便驾驶员观察。当车辆点火开关打开时点亮,功能检查完毕后熄灭。如防抱死制动系统出现故障,警示灯应予以指示。并且只要故障存在且点火开关处于“开”位置,警示灯应一直指示。

3.4 试验流程[1]

国家标准中针对ABS 的试验项目主要包括以下几项:

1)高摩擦系数路面制动试验;

2)高摩擦系数路面车轮制动抱死检查试验;

3)低摩擦系数路面制动试验;

4)低摩擦系数路面车轮制动抱死检查试验;

5)高摩擦系数路面到低摩擦系数路面车轮制动抱死检查试验;

6)低摩擦系数路面到高摩擦系数路面车轮制动抱死检查试验;

7)ABS 失效试验。

相关流程及主要关注点如表2 所示,从表中可以看出,各项目的试验初速度、制动系统控制状态、性能限值、车辆状态判定、试验次数的要求均给出了明确的要求。在高摩擦系数路面和低摩擦系数路面车轮制动抱死检查试验中,给出了对制动器效率的性能要求。在低摩擦系数路面到高摩擦系数路面车轮制动抱死检查试验中,明确规定了减速度变化的要求。

表2 ABS 试验流程及主要关注点

4 ABS 试验的影响因素

4.1 ABS 性能影响因素的分析

通过以上介绍,可以清楚摩托车ABS 性能的好坏,取决于2 个方面,一是摩托车与路面本身的摩擦系数,摩擦系数越大,制动距离会越短,停下来得越快;二是摩托车ABS 的效率,效率越高,我们得到的真实摩擦系数越大,越接近摩托车的峰值摩擦系数。

4.2 摩擦系数影响因素

因为摩擦系数取决于接触面的摩擦力和物体的质量,摩擦力又是由接触面的材料及粗糙度决定的。因为路面性质是一定的,所以对摩擦系数的影响因素,分析2 个方面,一是车辆的质量,二是轮胎。车辆的质量又包括整车的整备质量和车辆前后轴荷分配,这将最终决定每个轮胎垂直地面的质量,这个主要是通过厂家的设计可以进行优化。轮胎主要是与地面接触面的宽度、轮胎花纹、轮胎材质等决定接触面粗糙度的因素,这些调整可以通过企业的轮胎选型来优化。图4 为进行ABS 试验的一些轮胎数据分析。

图4 不同轮胎对PBC 的影响

4.3 ABS 效率的影响因素

ABS 效率由控制频率、控制程度来决定,控制的频率越高,控制的精度越高,制动效率越高,反之越低。这一项一般来说是需要ABS 厂家匹配来解决的,在匹配过程中,开发出适合车辆的控制程序,从而使车辆的制动效率最大化。

5 结束语

ABS 技术是未来摩托车发展的主要技术,影响企业的发展方向,对ABS 加深了解会降低企业开发成本,减少开发周期,使企业在市场竞争中占得先机。