隔热保温防磨油管在高含蜡油井的应用

2019-02-27付亚荣李仰民杨中峰王秀彥翟中杨和改英徐文宁赵晓龙唐敬郝立敏

付亚荣 李仰民 杨中峰 王秀彥 翟中杨 和改英 徐文宁 赵晓龙 唐敬 郝立敏

(中国石油华北油田公司)

1 国内外研究现状

开采石蜡基、中间基原油油井结蜡是影响油井检泵周期的重要因素之一[1]。井筒举升原油沿程热量损失,原油温度低于蜡的初始结晶温度,蜡晶微粒将在油流和杆管表面析出、沉积。陈德春等[2]利用Fick扩散定律和剪切扩散理论,建立了蜡晶的扩散沉积、剪切沉积和沉积厚度模型;杨万有等[3]设计出了模拟大斜度油井正常工况井筒内壁动态结蜡规律的试验装置。油田广泛应用的化学或生物清防蜡、磁防蜡、声波防蜡等清防蜡措施和热洗、空心抽油杆、双空心抽油杆、电热抽油杆、工频集肤电热、机械等清蜡措施,取得了较大的进步和发展;智能点滴加药[4]和物联网智能油井清蜡系统[5]已在长庆、华北等油田应用,实现油井结蜡判断、清蜡方案决策、清蜡效果分析的智能管理,油井清蜡远程监控、无人值守;国内外诸多学者开始尝试将纳米机器人、石墨烯和/或黑磷烯、纳米仿生采油、量子纠缠和/或量子模拟等前沿技术应用于油井清防蜡。含蜡原油需要依靠三管拌热、双管掺水、环状掺水等流程经计量站将其输送至联合站进行加热沉降脱水处理,消耗大量热能。1984年王秉渊等[6]人对以“761”隔热涂层的保温油管是否达到防蜡、防凝效果进行了探讨性的分析;1989年麦瑞天[7]将注入蒸汽的保温油管用于海洋高凝点原油探井测试中;管虹翔等人提出了将隔热油管应用于海上稠油常规生产井实现保温降粘开采的观点;郭道宏选择了隔热保温涂料、真空薄壁绝热发泡涂料、纤维玻璃棉板、纳米保温板等4种保温材料加工形成的保温油管进行保温必能试验,为高凝油伴热生产井转为冷采生产提供了试验数据和理论依据;宋洵成等人提出了海洋采油井生产管柱上部采用真空隔热保温油管井筒温度压力计算耦合模型;白健华等[8]人以以井口产液温度不低于析蜡点温度为目标优化了海上高含蜡油田隔热油管的下入深度。虽然,保温油管解决子部分高凝原油、高含蜡原油井筒举升和结蜡问题,但未考虑井筒杆管防腐蚀、防偏磨的问题,且保温油管成本偏高。近年来,曹俊杰、刘兴仁等[9]设计了隔热保温、防腐、防磨油管应用于高含蜡油井井筒清蜡,付亚荣等人发明了保温隔热油管井筒的温度分布的方法[10]、保温油管下入深度的确定方法[11],现场应用由普通油管、35CrMo内管、隔热层、35CrMo密封套、四氟胶套、真空密封套、油管接箍等组成的隔热保温防磨油管后,油井井口温度提高至42~45℃,且防止了油井杆偏磨和腐蚀结垢。既满足了高含蜡油井井筒清蜡的需要,又满足了油井集输的问题,实现了清蜡和节能的双赢。

2 保温及防磨机理

2.1 隔热保温防磨油管的结构

隔热保温防磨油管由普通油管、35CrMo内管、隔热层、35CrMo密封套、四氟胶套、真空密封套、油管接箍等组成,如图1。

2.2 隔热保温防磨油管的物理特性

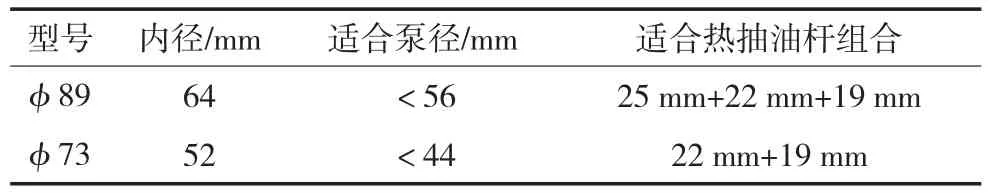

隔热保温防磨油管是在φ89 mm、φ73 mm油管内加装隔热保温层和防腐面耐磨材料,耐温为-40~210 ℃,导热系数为0.018~0.021 W/(m·k),阿克隆摩磨耗为0.085 m3/1.61 km,其他参数见表1。

表1 隔热保温防磨油管物理特性

2.3 隔热保温防磨油管的保温及防磨防腐机理

普通油管与35CrMo内管之间设置211反射隔热保温材料和中空航空颗粒保温材料,经恒温、恒压加工而成,隔热层厚度2~3 mm,阻滞原油携带的地层热能在举升过程中的散失,保证举升沿程和井口温度大于原油析蜡点温度,起清蜡作用;内管采用35CrMo合金经冷轧加工和中频调质处理,具有防磨防腐的功能。

2.4 隔热保温防磨油管井筒的温度分布

依据油井井筒内温度场的控制方程、油井井筒的温度分布模型以及油井井筒的内半径与套管的外半径之间的综合传热系数,确定原油举升过程中隔热保温防磨油管井筒的温度分布情况。

2.5 隔热保温防磨油管下入深度

根据地质方案,录取油井基础数据,确定油井井筒温度场控制方程和井筒传热方程,迭代法计算保温隔热油管下入深度。

3 选井条件及设计依据

3.1 选井条件

油藏油温度大于80℃;油井产液量5~40 m3/d,井口出液温度小于25℃,沉没度大于150 m;最大井斜小于50°,全角变化率小于15%;原油含蜡量大于10%,凝固点小于45℃,50℃地面原油黏度小于1 000 mPa·s;油井化学清防蜡加药周期小于15天,热洗清蜡周期小于150天。

3.2 设计依据

依据能量、动量和质量守恒建立井筒内温度场的控制方程、油井井筒的温度分布模型,计算井筒传热系数。

根据油藏深度、原始地层压力、原始地层温度、泡点压力、地层溶解气油比、50℃地面原油黏度、原油体积因数、含蜡量、凝固点、地温梯度、井斜角、方位角、下泵深度和产液量等资料,建立油井的井筒温度场控制方程、井筒传热方程采用迭代法求解得到隔热保温防磨油管的下入深度。

4 现场应用

隔热保温防磨油管现场施工工序与普通油管相同。在16口油井应用后,井口温度平均提高21.37℃,单井平均日耗电降低23.58 kWh,抽油机最大悬点载荷平均降低10.27 kN,免去了油井化学清防蜡和热洗清蜡措施,井口原油单管集输至计量站或联合站。

典型井例:XXX-129井。油层中深2 820.10 m,原始地层压力系数1.01,目前地层压力系数0.78,油层压力22.5 MPa,油层温度84℃,原油含蜡量22.7%,凝固点39℃,50℃地面原油黏度小于288.4 mPas;原泵径×泵深:38×2 000 m,工作制度:冲程×冲速为5×4,日产液19.48 m3,日产油6.8 m3,动液面1 255 m,日常清防蜡维护措施15天加化学清防蜡剂150 kg,120天热洗清蜡一次,三管拌热集油进站。

图1 油井用隔热保温防磨油管结构

因泵漏失检泵作业,地质要求日产液20 m3,动液面1 500 m;采油工程依据地质方案采用隔热保温防磨油管替换普通油管,泵径×泵深:38×2 000 m,工作制度:冲程×冲速为5×4,采用油管外径D89 mm、内管外径D68 mm的隔热保温防磨油管下入深度2 000 m。施工后,油井日产液21.6 m3,日产油7.2 m3,动液面1 315 m,井口温度由30℃升高到46℃,单管集油进站,日耗电降低26.9 kWh,抽油机最大悬点载荷下降10.5 kN。

5 结论

1)高含蜡油井应用隔热保温防磨油管,可以大幅度提高井口原油温度,降低了抽油机悬点载荷,免去了油井热洗、化防措施,油井杆管偏磨得到缓解。

2)简化了地面集油工艺流程,实现了单井集油由三管拌热向单管集油模式的转变,减少了能耗。

3)建议选择整体油藏区块应用隔热保温防磨油管,可减少大量三管伴热(双管掺水)及热水加热炉的使用,达到了节能减排的目的。

4)建议在自喷井应用隔热保温防磨油管,避免刮蜡片清蜡施工工具落井的风险,减轻工人劳动强度。